手工氩弧焊机半自动改造电控方案

杨万国,张 林,薛 涛

(中国石油工程设计公司新疆油建公司,新疆克拉玛依834000)

手工氩弧焊机半自动改造电控方案

杨万国,张林,薛涛

(中国石油工程设计公司新疆油建公司,新疆克拉玛依834000)

在不改变传统手工送丝钨极氩弧焊机(TIG)基本构造的前提下,对其电气控制部分进行改造为半自动氩弧焊机。改造后进行了通电试验,在热待机状态,即焊机高频引弧系统未工作时,新增的送丝控制电路工作很正常,达到预期的效果。一旦高频引弧系统工作,直流调速模块便失去原有的控制功能——调速模块损坏。

手工氩弧焊机;半自动改造;电气控制方案;应用效果

1 概述

传统手工直流钨极氩弧焊机作业时靠手工送丝,焊接效率较低。如果在原有焊机的基础上增设半自动送丝机,并将其改造为半自动氩弧焊机,将明显提高作业效率和焊接质量。

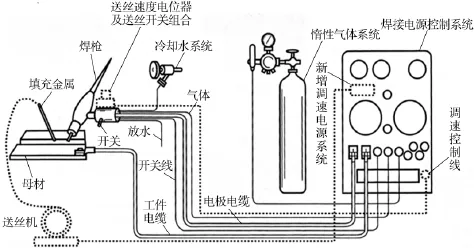

目前,钨极氩弧焊机(TIG)种类多样,除焊接电源输出分直流、交流(含方波交流)、直流脉冲、交流脉冲,引弧方式分为高频引弧、划擦引弧、提升引弧(低电压、小电流引弧)外,其焊接原理大致相同,只是焊枪的冷却方式分气冷和水冷两种。传统手工直流氩弧焊的系统构成如图1所示(氩弧焊半自动改造系统连接见图中虚线部分所示)。

改造方案确定的焊机为某厂生产的IGBT气冷式手工/氩弧两用逆变焊机,型号WS-500Q。

2 电控部分的总体改造方案

本着充分利用单位现有的焊机及附件,遵循可靠、实用、省钱的原则确定改造方案,即用CO2保护半自动焊机配套的送丝机与WS-500Q手工钨极氩弧焊机进行组合,对焊机及送丝机的电控部分进行改造,达到半自动钨极氩弧焊的效果,并应用于现场焊接。同时,尽量做到不改变焊机及送丝机的总体结构。

方案的重点是送丝机调速系统及调速方式的确定,要求送丝机驱动直流电源与调速模块额定电流应留有充足余量,防止堵转、启动时的电流增量造成损坏。其次是考虑送丝电机的制动,以便停止焊接后能迅速停止送丝。特别要考虑安全性、抗干扰及便于操作问题。如安装在焊枪把手上的送丝机启停开关、调速电位器及送丝机驱动电源与相关控制回路的电压必须在24 V及以下,且便于操作,送丝机金属外壳要设置PE线,焊机内部新增引线(调线)及焊机到焊枪的控制线路必须采用屏蔽线缆。改造后的系统构成见图1(氩弧焊半自动改造系统连接图虚线部分所示)。

图1 氩弧焊半自动改造系统连接

3 电控部分的具体改造

选用某厂生产的通用送丝机,型号SB-10-A,其配置的驱动电机为直流印刷电机,型号120SN01-C,额定电压24 V/DC,额定电流5 A,功率65 W,最高转速144 r/min。该送丝机是CO2保护半自动焊机的主流配套产品,且应用很成熟。充分利用送丝机上原有的手动送丝按钮,将其改为半自动焊机的初始送丝速度设定按钮,并与安装在焊枪上的送丝机启动开关并联。

WS-500Q焊机电源为3×380 AC+PE的供电方式(无零线),为了不改变其电源接入模式和总体装配结构,须选用3×380 AC输入、24 V DC输出的小型专用开关电源,但此类小容量的开关电源国内很少见。在查阅大量资料的基础上,选用西门子SITOP产品,型号6EP1436-2BA10,额定输出电压24 V/DC,额定输出电流20 A/DC。该开关电源具有保护功能完善、过载能力强的显著特点。为安全可靠,在开关电源的输入侧加装框架电流32 A、整定电流6~16 A的C特性微型断路器。也可用专用保险座增设3只6 A的瓷套管保险代替微型断路器。

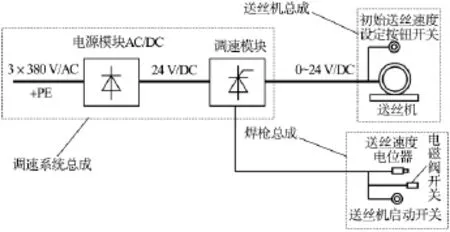

直流电机的调速模块种类繁杂,本方案所选产品既要满足容量要求,又要体现技术先进,更重要的是能方便安装到焊机壳体内的空位置。经过多方咨询、论证与评估,选用PWM控制模式的直流电机调速模块,具体型号为HW-A-1040B2.0,额定输入电压9~35 V/DC,输出0~24 V/DC,额定输出电流43 A,并具有电位器及0~5V(4~20 mA)两种控制模式。新增电控部分的系统原理框图如图2所示。

图2 电气系统原理框图

考虑到调速电位器安装在焊枪头部容易受到电磁辐射和焊接过程中的热辐射等影响,且调节灵敏度不能太高,所以选用进口品牌的100 kΩ全金属外壳的多圈电位器,型号BOURNS-3590S-2-104L。

受焊枪把手长度的限制,并便于操作,送丝机启动开关选用具有自保持功能的小型按钮开关,型号为NKK-MB-2065,额定电压30V/DC、额定电流3 A/DC或T8013-SEBQ双刀单掷的小型优质钮子开关。

4 改造后焊机的试用效果及改进措施

按上述方案完成改造后进行通电试验,在热待机状态即焊机高频引弧系统未工作时,新增的送丝控制电路工作正常,达到预期的效果。一旦高频引弧系统工作,直流调速模块便失去原有的控制功能——调速模块损坏。

系统分析认为:因新增的送丝机启停开关、调速电位器及焊机原有的氩气电磁阀控制开关控制线三者共用一条7芯屏蔽电缆,并取代原有的氩气电磁阀控制线,且与焊机输出电缆(焊把线)紧密排列,并捆扎在同一条布质护套内,长度达7 m,焊机在高频引弧阶段会产生很大的电磁干扰,造成调速模块主芯片损坏或工作不正常。同时,由于焊枪头部的导丝管绝缘不佳,高频引弧电压经焊丝和焊丝导管(金属弹簧管)传导至送丝机,造成送丝导轮对电机本体(相互绝缘)间隙放电,而送丝机金属外壳到焊机的接地线与送丝机调速电源(0~24 V DC)、送丝初始速度设定控制回路共用一条5芯橡套电缆,造成高频引弧电压对调速系统强烈的电磁干扰。

经过测试,在焊机引弧阶段,安装在焊枪上的送丝机启停开关、调速电位器到焊机的5根控制线在焊机侧的干扰电压超过1 990 V(超出数字万用表的测量范围);实测送丝机送丝轮与电机本体的放电间隙约为1.18 mm,根据工频放电球隙图表推测,放电电压应在3~3.5 kV之间。

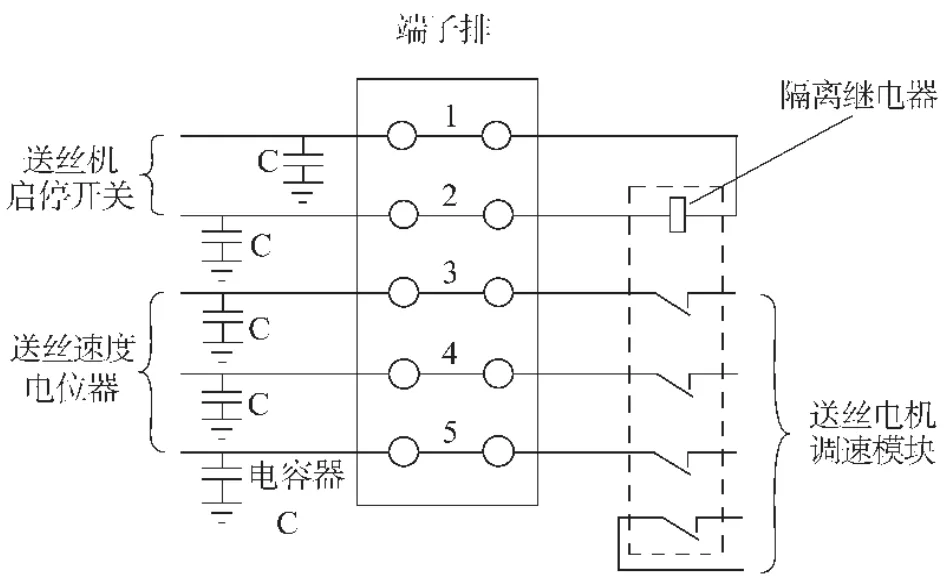

根据上述测试结果,采取如下的改进措施:一是在送丝机启停开关、调速电位器焊机侧的引线上增设抑制干扰的滤波电容;二是用高性能继电器JRC-4M对上述控制线进行隔离,即调速模块开关、调速电位器的5根控制线在焊机内先经过继电器常开触点后再接入调速模块,用送丝机启停开关控制隔离继电器的线圈电压;三是取消送丝机上的初始送丝速度设定按钮及相应的控制回路。抗干扰及电磁隔离方案原理如图3所示。

经过上述改进后,半自动焊机的应用效果达到改造方案的预期要求。

图3 抗干扰及电磁隔离方案原理

5 改造过程及注意事项

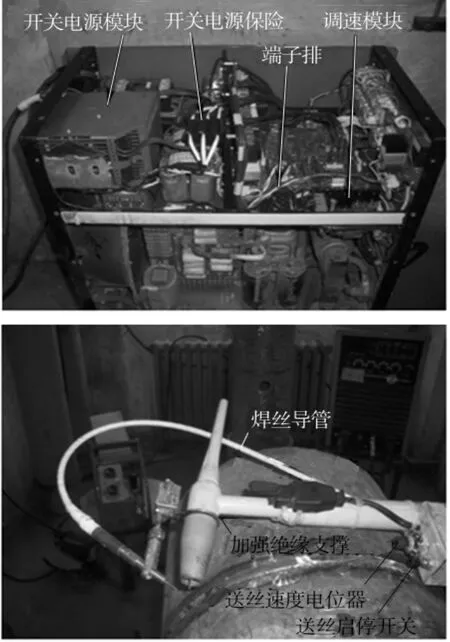

改造工作应由技术熟练的电工和对焊机电路比较熟悉的工程技术人员共同完成,改造过程应有防止损坏焊机的措施,特别是钻孔及改变焊机内部器件接线时。当然,改造过程中应尽量做到不改变焊机的结构、线路走向、线路板与器件的接线。如增设7芯航空插头,用RVVP-300/500 V-7×0.5屏蔽护套线引至焊枪,代替原来的氩气电磁阀开关控制线,其中调速电位器用3芯、氩气电磁阀控制开关用2芯、送丝机启停开关用2芯,屏蔽层在焊机侧接外壳(PE);调速电位器与送丝机启动开关安装在自制或成品的小金属盒内,并将小盒固定在焊枪把手的后部,便于焊工操作;适当移动接触器,将开关电源模块固定在焊机后面板上;选用载流量符合要求的5芯航空插头,通过YQ或YQW-300/500 V-5×1.0的橡套电缆,将焊机与送丝机可靠连接,同时在送丝机上设置PE专用螺钉,并与焊机PE等电位连接;改造和增设的焊机内部控制线路采用屏蔽护套线,屏蔽层一端统一接焊机外壳(PE)等。改造完成后的焊机内部及焊枪结构如图4所示。

图4 改造后的焊接内部及焊枪结构

6 半自动焊机的操作步骤及现场应用效果

(1)焊机上电与焊接前初始送丝速度的设定。首先将送丝机的焊丝行走压轮架提起,确保电机转而焊丝不走。合上焊机主电源开关,此时,焊机带电,但直流逆变及高频引弧系统并未工作。按一下焊枪上的送丝机启停开关,同时调节送丝速度电位器,使送丝电机达到初始的转速,再次按一下送丝机启停开关,送丝机停止旋转。此过程可重复进行,直至焊工根据经验确认合适的初步送丝转速。恢复焊丝行走压轮架,初始送丝速度的设定即为完成。利用此功能还可将焊丝送到焊枪头部的出丝嘴,并伸出5~8 mm。

(2)焊接与送丝速度调节。按下焊机启动按钮,待焊机延时结束并正常工作后,设定焊接参数,操作焊枪并按常规方式(四步法)进行高频引弧,引弧成功后,按一下焊枪上的送丝机启停开关,送丝机按初始速度送丝并施焊。焊接过程中,焊工可自主调节焊枪上的多圈电位器,改变送丝速度。焊接结束后断开送丝机启停开关,继续焊接从引弧步骤重新开始即可。

改造好的半自动直流钨极氩弧焊机在厂房内焊接φ377试件3件、φ273试件2件,φ108试件5件,焊接效率较传统手工焊提高30%以上,焊接外观质量明显改善——焊缝接头成倍减少、焊缝成形美观。

将一台改造好的半自动焊机应用到焊接工作站的旋转焊台,并采用手持式小控制盒代替固定在焊枪上的控制小盒,正常工作数月,完成φ273~1219管道的环形焊口数百道,得到焊工普遍认可。半自动氩弧焊大口径管道根焊效果如图5所示。

图5 半自动氩弧焊大口径管道根焊效果

7 结论

焊丝行走速度与送丝电机的转速直接相关,也与送丝导管的阻力有关,由于现有的送丝机还不能做到焊丝线速度的恒定控制,所以个别时候会出现送丝不均匀的现象。另外,焊丝直径与出丝嘴孔径的匹配很重要,间隙过大,焊丝容易摆动,可能出现焊丝与钨极短路的事件;间隙过小,送丝阻力较大甚至送丝不畅。

针对上述问题,通过不断改进,成功将两台半自动氩弧焊机应用到野外大型天然气工艺装置的施工现场进行管件根焊,取得较好的应用效果。

Design and application of electric control scheme of manual argon arc welding machine,semi-automatic transformation

YANG Wanguo,ZHANG Lin,XUE Tao

(Xinjiang Construction,China Petroleum Engineering Company,Karamay 834000,China)

Without changing the traditional manual wire tungsten argon arc welding machine(TIG)basic construction,turn it into semi-automatic argon arc welding machine,to modify its electric control part.After transforming,the electricity experiment in hot standby mode,namely the high frequency arc welder system does not work,the new wire control circuit is normal,achieves the desired effect.Once the high frequency arc system works,Dc speed control module will lose the original control function,speed control module is damaged.

manual tu ngsten electrode argon arc welding machine;semi-automatic transformation;electrical control scheme;application effect

TG434.1

B

1001-2303(2016)02-0065-04

10.7512/j.issn.1001-2303.2016.02.14

2015-04-21;

2015-06-18

杨万国(1961—),男,甘肃武威人,高级工程师,注册一级建造师,学士,主要从事电气、仪表技术工作。