异形型钢混凝土结构深化设计与施工

□文/魏德为 付效铎

异形型钢混凝土结构深化设计与施工

□文/魏德为 付效铎

型钢混凝土结构是由型钢与钢筋混凝土组合而成的结构形式,具有钢结构和混凝土结构的双重优点,在大跨度、超高层建筑中应用较为普遍,相较于普通混凝土结构能有效提高构件刚度及承载力、缩小截面尺寸及增强结构抗震性能。文章以实际工程为例,介绍了异形型钢混凝土结构的深化设计与施工技术。

型钢;混凝土;异形;深化设计

1 工程概况

某建筑东塔、西塔两座办公楼为异形结构。西塔型钢混凝土异形结构主要为流瀑形外环梁、中部斜梁及外环梁下两层高外框柱,流瀑形斜面与水平面夹角为38°,外环梁所在圆弧半径为90.0 m,见图1。东塔型钢混凝土异形结构主要为流瀑形外环梁、中部斜梁及外环梁下两层高外框柱,流瀑形斜面与水平面夹角为24°,外环梁所在圆弧半径为90.0 m,见图2。

图1 西塔办公楼流瀑形立面

图2 东塔办公楼流瀑形立面

2 工程施工的重点及难点分析

2.1重点

1)结构空间测量定位、型钢轴线位置、垂直度等控制。

2)型钢安装及焊接质量控制。

3)型钢混凝土异形结构钢筋绑扎质量、型钢与钢筋之间的连接质量控制、型钢柱梁节点钢筋质量控制、套筒与型钢翼缘焊接质量控制等。

4)型钢混凝土曲面异形结构模板安装质量控制。

5)型钢混凝土曲面异形结构混凝土浇筑质量控制。

2.2难点

1)异形结构空间测量定位。

2)异形结构型钢间采用螺栓或等强一级焊缝连接,对型钢的加工精度要求高,焊缝焊接质量控制难度大。

3)与常规钢筋工程施工工艺相比,混凝土结构柱、梁中加入型钢后增加了施工难度,特别是梁柱节点部位钢筋施工方法复杂,需解决梁、柱钢筋与型钢的位置关系与连接方式。

4)型钢混凝土结构混凝土浇筑及振捣施工难度加大。

3 型钢混凝土结构深化设计

型钢混凝土结构深化设计是保证型钢混凝土结构顺利施工的前提,因此在型钢混凝土施工前应根据结构设计图纸对其进行深化设计,特别是对复杂节点区域深化设计。

3.1深化设计原则

型钢的深化设计既要实现结构设计意图,又要为型钢工厂制作、现场吊运安装、梁柱节点部位钢筋安装及混凝土浇筑方法提供依据。

3.2深化设计依据

型钢混凝土深化设计主要依据设计院结构设计图纸、GB 50017—2003《钢结构设计规范》、GB 50205—2001《钢结构工程施工质量验收规范》、GB 50901—2013《钢-混凝土组合结构施工规范》、GB 50901—2013《钢结构焊接规范》、JGJ 82—2011《钢结构高强度螺栓连接技术规程》、04SG523《型钢混凝土组合结构构造》、12SG904-1《型钢混凝土结构施工钢筋排布规则与构造详图》等。

3.3深化设计流程

优化设计方案和图纸并在建立的模型基础上利用此软件导出正式的CAD图纸;正式的深化设计图纸经设计认可后,方可指导构件加工及现场施工。

3.4深化设计内容

各部位型钢结构形式、尺寸及节点构造,对于每根型钢柱、型钢梁,应针对其梁柱节点逐个设计出翻样图,确定钢牛腿定位、钢筋连接器标高、穿筋孔洞数量、直径与位置等。

3.5深化设计方法

钢结构深化设计主要利用计算机仿真设计技术,采用Tekla Structure(钢结构详图设计软件)对每根型钢混凝土结构进行三维建模,见图3和图4。

图3 西塔型钢深化设计三维模型

图4 东塔型钢深化设计三维模型

以型钢混凝土柱与普通混凝土梁节点部位为例,利用计算机仿真技术生成梁柱节点的模型,见图5-图8。

图5 型钢柱与普通混凝土梁节点深化

图6 柱纵筋与钢骨牛腿翼缘连接深化

图7 梁纵筋与型钢柱牛腿翼缘连接深化

图8 梁纵筋穿钢柱腹板深化

在建立模型的基础上,导出深化设计图纸,以本工程东塔二层KXL-3为例,其构件深化设计见图9。

图9 东塔二层KXL-3深化设计

3.6设计过程中与土建施工的衔接

型钢混凝土中型钢深化设计过程与土建施工的衔接非常重要,要重点考虑以下问题。

1)每段型钢的制作长度应在车间制作条件和现场吊装能力满足的前提下进行深化。

2)加强型钢制作长度、现场钢柱标高、梁筋标高等偏差控制,当多种偏差叠加在一起时,会造成梁截面与钢柱穿孔标高偏差,梁钢筋无法穿过钢柱预先留设的孔洞的情况;此外,深化设计时还应考虑纵向、横向钢筋穿孔标高相互错开,避免两个方向钢筋相碰。

3)节点深化设计时,尽量将梁纵筋或墙钢筋避开型钢,无法避开时,采用钢筋连接器与型钢翼缘连接或型钢腹板穿孔通过钢筋;当必须在腹板上预留贯穿孔时,应兼顾减少型钢截面损失与便于施工两个方面,型钢腹板截面损失率宜小于腹板面积的25%;当钢筋穿孔造成型钢截面损失不能满足承载力要求时,可采取型钢截面局部加厚的办法补强。

4 曲面异形结构空间定位施工方法

为确保现场施工时曲面异形结构构件安装及定位准确,结合工程特点,主要采用AutoCAD结合全站仪的施工方法进行空间定位。

4.1利用AutoCAD获取放样点坐标

将设计单位提供的电子版施工图纸与施工蓝图比对确认无误后,打开曲面异形结构相应的电子版平面图,在各楼层平面内角部选定一轴线交点作为该层直角坐标系原点,然后利用直角坐标法,确定曲面异形结构每一段结构的首尾两点和中间若干点在直角坐标系内的坐标(X、Y);根据异形结构相对于水平面夹角及水平投影长度,计算出在直角坐标系已确定平面坐标的点位标高(Z),即可得到曲面异形结构上任意点的空间坐标(X、Y、Z)。

4.2利用全站仪在现场进行点位测放

将AutoCAD获取放样点坐标录入全站仪,然后以直角坐标系原点为基准点放置全站仪,进而可将异形结构各构件选取的点位在施工部位测放完成并做好标记。

4.3点位复核

在曲面异形结构施工过程中,特别是型钢安装过程中,对构件放置位置应及时进行复核,发现问题,立即进行调整。

在曲面异形结构型钢安装工程、钢筋工程及模板工程完成后,混凝土浇筑前应对构件位置再次复核,以确保曲面异形结构位置无误。

5 型钢柱安装施工

5.1工艺流程

预埋柱脚螺栓→浇筑基础混凝土→型钢柱吊装、固定及定位→柱脚灌浆→绑扎型钢柱钢筋。

5.2施工方法

5.2.1预埋柱脚锚栓

柱脚螺栓主要是通过套板控制螺栓相互之间距离,套板采用木模板,根据柱脚锚栓位置,在套板上钻孔,然后穿入锚栓,利用固定支架控制螺栓不变形、位置准确。固定架在型钢柱基础绑扎钢筋时就应事先埋入,同基础钢筋连成一体。安装地脚螺栓时需专人在纵横两个方向用经纬仪和水准仪控制预埋件的轴线及标高。柱脚校正加固牢固并验收合格后,锚栓螺纹部分要涂黄油并包上油纸,外面再装上套管保护。在浇筑混凝土前再次复核,确认其位置、标高、垂直度准确及固定牢固后方可浇筑基础混凝土。

5.2.2型钢柱吊装、固定及定位

1)采用塔吊吊装。在型钢柱深化设计阶段应充分考虑到塔吊的起重量与运输能力,型钢柱长度根据层高及其总高度确定。在塔吊起重能力范围内的型钢柱,不予以分节;否则,在深化阶段将型钢柱分节,分节高度在楼层1/3处,保证每节型钢柱重量均在塔吊起重能力范围内。

2)临时固定。型钢柱就位后,对齐定位线,利用耳板及螺栓作为临时固定。每节柱翼板的接头端设置了连接耳板,柱就位时,使上下柱接头处两个方向的安装线对齐,用螺栓把上下耳板连接起来,稍加拧紧,即可脱钩。

3)校正。型钢柱垂直度调整采用千斤顶调节。调整前在下层钢柱上的相应位置焊接千斤顶支座,在上层钢柱相应位置上焊接耳板。在钢柱相互垂直的两个方向设2台经纬仪,观测钢柱垂直控制线校正结果,使钢柱的垂直度、标高误差符合规范要求。

5.2.3柱脚灌浆

型钢柱吊装、固定及定位完成后,进行柱脚底板灌浆。为保证灌浆的密实度,应从柱脚板一侧匀速灌浆并可根据柱脚板的大小开排气孔。

6 型钢梁安装施工

型钢梁安装与型钢柱的吊装、固定、定位基本一致。

7 型钢与钢筋相交时处理

型钢混凝土结构梁、柱节点部位型钢与钢筋连接较为复杂,在深化设计时应充分考虑并明确各部位梁、柱节点做法。

7.1型钢柱与普通混凝土梁节点做法

型钢柱与普通混凝土梁纵筋连接做法有两种:一是钢筋混凝土梁中间部分纵筋无法绕开型钢柱翼缘时和型钢翼缘上的钢牛腿焊接,其焊缝长度应满足等强连接要求;二是梁两侧纵筋可避开型钢翼缘,但需穿过型钢腹板的,在型钢腹板上穿孔,腹板穿孔应在工厂制作。以十字型钢柱为例,其做法见图10。

图10 型钢柱与普通混凝土梁节点做法

7.2型钢梁与普通混凝土次梁相交节点做法

型钢梁与混凝土次梁相交时,混凝土次梁上部纵筋在中间支座型钢梁位置直接贯通,在边支座型钢梁位置锚入支座一个锚固长度;混凝土次梁下部纵筋在中间支座、边支座型钢梁位置锚入支座15d(d为型钢梁宽带),其节点做法见图11。

图11 型钢梁与混凝土次梁典型节点做法

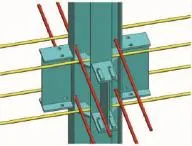

7.3型钢柱与型钢梁相交节点做法

型钢柱纵筋与型钢梁翼缘间采用钢筋连接器连接,钢筋连接器在工厂内焊接;型钢柱箍筋穿型钢梁腹板穿孔时施工较为困难,可将箍筋设计成U形或L形,现场穿过型钢后再焊接成封闭箍筋;型钢梁纵筋在型钢柱翼缘两侧采用钢筋连接器连接。典型节点做法见图12。

图12 型钢柱与型钢梁相交节点做法

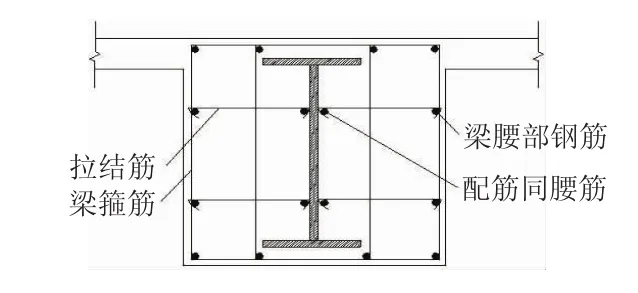

7.4型钢混凝土梁内拉结筋处理做法

当型钢混凝土梁内拉结筋直径≤10 mm时在腹板上穿孔,梁拉结筋断料为直条,在现场穿过腹板钢筋孔后再进行弯折弯钩,见图13;当梁内拉结筋直径>10 mm时,在靠近型钢腹板部位配置与腰筋相同钢筋并和腹板同侧腰筋拉结,见图14。

图13 梁横断面排布构造节点做法一

图14 梁横断面排布构造节点做法二

8 型钢混凝土施工

由于型钢混凝土内型钢的存在限制了混凝土的流动性且箍筋、拉筋密集,型钢梁翼缘下部混凝土不易充分填满,在梁、柱交接处钢筋密集,又有型钢加劲肋的存在,使得混凝土的浇筑和捣实变得更加困难。为保证型钢混凝土浇筑质量,采取以下措施施工:

1)浇筑型钢梁、柱时采用高流态混凝土,混凝土粗骨料的最大粒径应<20 mm;

2)混凝土采用斜向分层浇筑,振捣时间以混凝土面无气泡泛出为准,设专人监控;

3)型钢梁混凝土宜先从跨中钢梁一侧下料,用振动器在钢梁一侧振捣,将混凝土从钢梁底挤向另一侧,直到混凝土高度超过钢梁下翼缘板时,然后改为双侧对称下料,对称振捣;当混凝土浇筑到上翼缘板时,将混凝土从跨中下料,改由跨中向两端延伸下料振捣,将型钢混凝土内气泡赶向两端排出;

4)型钢柱柱间钢筋及型钢十分密集,相互间隙很小,混凝土流动性被严重限制;型钢制作时,水平加劲肋中心预留直径50~100 mm灌灰孔;浇筑混凝土时,分层浇筑、振捣,分层厚度应≯1 m,振动时快插慢拔,逐点移动,不得漏振,每点振动时间控制在20~30 s,以混凝土表面呈现浮浆、石子不再沉落及不冒出气泡为止。

9 结语

通过实践证明该深化设计方法及施工技术可有效解决型钢混凝土结构操作难度大、细部节点复杂等难题,确保了型钢混凝土结构的施工质量。

□DOI编码:10.3969/j.issn.1008-3197.2016.05.006

□付效铎/中建八局三公司天津分公司。

□TU375

□C

□1008-3197(2016)05-17-05

□2016-07-11

□魏德为/男,助理工程师,中建八局三公司天津分公司,从事工程技术管理工作。