基于Moldflow汽车导流板的模流分析

边慧光,王虎子,张深钊,胡纪全,晁宇琦,汪传生

(青岛科技大学 机电工程学院,山东 青岛 266061)

基于Moldflow汽车导流板的模流分析

Model flow analysis of automobile flow guide plate based on Moldflow

边慧光,王虎子,张深钊,胡纪全*,晁宇琦,汪传生

(青岛科技大学 机电工程学院,山东 青岛 266061)

基于UG软件对塑件产品进行设计,并通过Moldflow软件进行模流分析,得到此塑件浇注系统的最佳浇口位置;分析注塑此塑件的填充时间,物料的流动性,得出此塑件出现熔接痕、困气以及翘曲变形等缺陷位置,根据分析结果确定最佳注射工艺,从而得到合理的设计方案。

导流板;Moldflow;UG;模流分析

近年来,随着国民经济的发展,塑料工业取得了很大的成就,已经应用在诸多方面[1]。传统的注射制作产品模具主要依靠设计人员的直觉和经验来完成,生产出来的产品质量和外观很难得到保证,现在产品模具的设计都在向CAD/CAE/CAM系统化的发展,提高了模具的精度和生产的效率,降低了时间和成本,备受企业和相关工程人员的青睐[2]。

汽车导流板是汽车后部的羽翼,不仅增加了汽车的美观,而且增加了汽车在高速行驶时的稳定性。本文基于三维软件UG绘制出汽车导流板模型,通过有限元分析软件Moldflow对导流板做模流分析,得出注塑时最佳的浇口位置和最大的锁模力以及预测产品缩痕,熔接线,翘曲变形的情况,为实际生产起到了一定的指导作用。

1 塑件成型工艺分析

图1所示是汽车导流板,塑件的材料是PC+ABS整体的尺寸是1 196.98×105.2 ×255.5 mm,塑件的体积是972.092 cm3,塑件的壁厚分布比较均匀,主壁厚为3.0 mm。壁厚差异较大的时候,容易出现色差,浇筑时的筋位做成U型。注塑件在生产的过程中会出现熔接痕,气穴,缩痕以及变形等缺陷。本文是用UG做出导流板的模型,导入进Moldflow进行模流分析,进而优化模型设计。

图1 汽车导流板

2 塑件的模型分析

在UG中生成IGS模型,导入到Moldflow中做模流分析。

2.1 网格划分

网格是Moldflow进行准确分析的前提,因此网格划分是Moldflow应用分析前处理的基础[3]。本文网格创建在模型壁厚的中间处,得到的最大的纵横比为9.4,最小的纵横比为1.5,纵横比小于10,符合分析的要求。图2是塑件的网格划分:

图2 网格划分

2.2 浇注系统和浇口位置分析

浇注系统是为填充型腔和冒口而开设的一系列的通道,越是复杂的塑件,需要的浇注系统越复杂[4]。在浇注系统中的浇口位置对塑件质量有直接影响,因为塑件近似于平板类型,容易产生翘曲和变形,所以采用多点浇口,效果更好。图3是设计的浇注系统以及浇口的位置。采用的是顺序阀控制,浇口类型是侧浇口。

图3 浇注系统

2.3 工艺参数的选取

塑件在注塑的过程中,所需的工艺参数如表1所示。

表1 工艺参数

3 塑件分析结果

3.1 填充时间分析

填充时间是压力、速度、温度、浇口、排气、材料性质等多种因素结合以后造成的结果,最佳的填充时间是压铸的材料尚未凝固而允许最长的充满型腔的时间[4]。通过Moldflow分析模型的填充时间,生成填充时间,该塑件的填充时间是4.483 s,其中图4(a)每个颜色的等值线表示的模具被同时填充的部分,图4(b)中红色线为塑件填充末端,可以清晰的看到塑件填充等值线比较均衡,说明材料的流动性比较好。图4(a)所示是填充时间,图4(b)是充值等值线。

3.2 物料流前锋温度分析

流动前沿温度是聚合物熔体填充一个节点时的中间流温度[5],合理的温度分布应该是大致上相同的,即模型的温度差不能太大,一般允许值为20℃,分析的物料填充中的温度分布如图5所示,塑件的大面前沿流动温度变化在10℃范围内,温度的分布还是比较均匀的。

3.3 V/P转换压力分析

V/P转换压力是观察塑件压力分布是否平衡的有效工具。图6所示V/P转换压力,通过对塑件的分析,V/P时刻填充量为98.27%,在4.22 s,产品填充至98.27 %是切换,压力为65.95 MPa。

3.4 注射位置处压力,XY图分析

塑件注射过程中,可以通过注射位置处压力的曲线图较容易地看到压力的变化情况,从而为注射机的选择做参考,做出XY图对塑件分析显得很重要。图7所示是注射位置处压力图,从图中看到,开始注射的时候压力是持续增加的,最大的压力为66.24 MPa,注射的后段时间,压力不变,说明塑件已经达到了很好的平衡充模。

3.5 锁模力,XY图分析

锁模力是指注射时为克服型腔内熔体对模具的涨

开力,注射机施加给模具的锁紧力,所以需要足够的锁模力来防止模具被撑开。图8所示是锁模力图,最大的锁模力是锁模力为206.5 t,要求的注塑机1 400 t,满足要求[5]。

图4 填充图

图5 填充温度分布

图6 V/P转换压力

图7 注射位置处压力;XY图

3.6 困气分析

在注射的过程中,当物料从各个方向流向同一个节点的时候,就会形成气穴,气穴对网格密度很敏感,如果空气被困在型腔中会造成塑件产生气泡,注塑不满,可以分析气穴产生的位置[6]。Moldflow能够准确的分析出困气的分布位置,图9是分析的塑件的困气位置图,困气位置在产品分型面上和骨位末端,需要在骨位的末端增加排气。

图8 锁模力;XY图

图9 困气位置

3.7 体积收缩率分析

注塑机将物料加热熔化,对熔融物料施加高温,使其射出而充满模具的型腔,物料充满型腔,经过冷却凝固,物料会出现体积收缩的现象,就要分析这个体积收缩率的大小。图10是利用Moldflow分析的体积收缩率,在顶出时的最大的体积收缩率为5.534%,最小的为3.598%,塑件表面的收缩基本均匀,满足要求。收缩率最大值在产品的浇口位置和填充末端。

3.8 翘曲变形分析

翘曲变形是指塑料塑件的形状偏离模具型腔的形状所规定的范围,是常见的一种缺陷[6],翘曲变形程度也是作为评定塑件质量的重要指标,越来越受到重视。通过翘曲变形的分析可以模拟塑件成型过程,对成型结果的翘曲变形进行预测,能够减少失误。图11塑件总体的翘曲变形为5.41 mm;塑件X方向的变形9.89 mm;塑件Y方向的变形5.86 mm;塑件Z方向的变形4.2 mm。

图10 体积收缩率

图11 塑件总体的翘曲变形

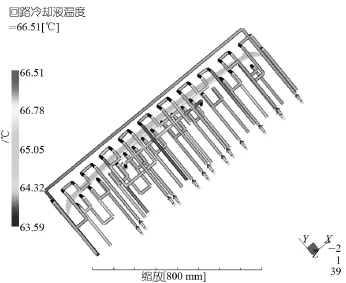

3.9 冷却系统温度分析

冷却分析是用来模拟塑料熔体在模具内的热量传递情况,从而判断塑件冷却效果的好坏,缩短塑件的成型周期,提高生产效率和塑件的质量。塑件设计的冷却系统如图12所示,冷却液温度的分布比较均匀,塑件冷却几乎能够同步,提高质量。

4 结论

通过UG软件绘制出汽车导流板模型,并导入

Moldflow软件中对塑件进行模流分析,确定塑件的浇注系统和最佳浇口位置,从而使物料均匀填充型腔,根据物料的材料属性确定注射工艺,并通过分析得到锁模力206.5 t,注塑压力65.95 MPa,在这种条件下注塑机满足塑件生产需求。塑件外观面无熔接线,筋位有缩痕,深度约0.035 mm,塑件是汽车的导流板,主要的装配面是Z方向,翘曲变形为4.2 mm,在接受的范围内,塑件填充较均匀,体积收缩率均匀,此方案满足此塑件产品的注射工艺要求。

图12 冷却系统温度分布

[1] 孙晋, 李永泉, 李峰. 注塑成型工艺参数对汽车保险杠翘曲变形的影响研究[J]. 塑料工业, 2011, 39(5)∶ 57~72.

[2] 曹将栋, 陆立新. 基于Moldflow平台的电吹风外壳注塑模具优化设计[J]. 塑料工业, 2010, 39(1)∶ 87~104.

[3] 王善凯, 李晶, 胡激涛, 等. 基于Moldflow汽车配件注塑工艺参数优化[J]. 西安工程大学, 2015, 29(6)∶ 692~697.

[4] 王波, Moldflow模流分析在注塑过程中的应用[J]. 塑料科技, 2015, 43(6)∶ 278~290.

[5] 王天成. 注射成型新工艺新技术与注射模具创新设计实用手册[M]. 世界知识音像出版社, 2005, 120~139.

[6] 孙丽娟, 邢东仕, 黄专,等.Moldflow在注射模设计中的应用[J]. 模具工业, 2010, 25(6)∶ 37~52.

(R-03)

提前开发将成为塑料模具行业发展新趋势

目前,电视机和显示器外壳、空调器外壳、摩托车塑件等已采用提前开发这种方法,即大力提高开发能力,将开发工作尽量往前推,直至介入到模具用户的产品开发中去,甚至在尚无明确用户对象之前进行开发,变被动为主动。此外,手机和电话机模具开发也已开始尝试。这种做法打破了长期以来,模具厂只能等有了合同,才能根据用户要求进行模具设计的被动局面。

随着模具企业设计和加工水平的提高,模具的制造正在从过去主要依靠钳工的技艺转变为主要依靠技术。这不仅是生产手段的转变,也是生产方式的转变和观念的上升。这一趋势使得模具的标准化程度不断提高,模具精度越来越高,生产周期越来越短,钳工比例越来越低,最终促进了模具工业整体水平不断提高。中国模具行业目前已有10多个国家级高新技术企业,约200个省市级高新技术企业。

与此趋势相适应,生产模具的主要骨干力量从技艺型人才逐渐转变为技术型人才是必然要求。当然,目前及相当长一段时间内,技艺型人才仍十分重要,因为模具毕竟难以完全摆脱对技艺的依靠。

模具企业及其模具生产正在向信息化迅速发展。在信息社会中,作为一个高水平的现代模具企业,单单只是CAD/CAM的应用已远远不够。目前许多企业已经采用了CAE、CAT、PDM、CAPP、KBE、KBS、RE、CIMS、ERP等技术及其它先进制造技术和虚拟网络技术等,这些都是信息化的表现。向信息化方向发展这一趋向已成为行业共识。

不仅是塑料产业需要推陈出新,包括电子电器垃圾处理、固体废弃物回收利用、报废车回收、废纸回收等行业都需要提高自主创新能力。光自身内功提高了还不够,还要坚持用发展的方法解决前进中的问题,转变新的发展方式,迎合潮流,依靠创新驱动发展,向信息化方向发展,加快产业稳步前进。

摘编自“中国聚合物网”

TQ320.662

1009-797X(2016)22-0058-05

B DOI∶10.13520/j.cnki.rpte.2016.22.019

边慧光(1982-),男,副教授,博士,主要从事高分子材料加工机械的教学和科研工作。。

2016-09-23

*通讯联系人