基于DXF轴类零件特征的NC车削自动编程图形输入系统的研究

刘 昕

(青海民族大学计算机学院,青海 西宁 810007)

基于DXF轴类零件特征的NC车削自动编程图形输入系统的研究

刘 昕

(青海民族大学计算机学院,青海 西宁 810007)

在计算机辅助NC车削自动编程系统中,既快速又准确输入零件图形信息,是实现数控编程自动化的首要环节。基于DXF轴类零件图形的特征信息,通过深入分析DXF文件结构,构造基于轴类零件的数据结构(包含几何信息和工艺信息),采用图素求交算法提取与输入各图素的特征信息,客户可在屏幕上点选特征图素并输入对应的工艺信息,然后利用动态绑定技术将处理后的数据储存到数据库中。不同的特征图素将产生不同类型的表,可通过打开数据库的方式输入零件图形,最终输出系统所需的数据结构。结果表明:开发的程序系统可以快速准确地输入DXF轴类零件图形,生成的数据结构满足刀位点计算要求,能够为虚拟NC加工仿真提供技术支持。

NC车削;DXF;轴类零件;数据结构;图素求交;数据库

随着国家“智能制造 2025”计划的推出,排头兵数控加工系统正全力向自动化、智能化、集成化方向发展,各类先进数控设备和加工方法也相继问世,数控加工在机械制造行业中的地位日益重要,应用范围也越来越广[1],具有先进性和高效性的数控加工方法取代了传统冗长繁杂、效率低下的手工编程方式[2]。而向智能化数控加工与制造的转变进程中,如何有效的表达、快速高效地输入零件信息,以实现数控编程的高效自动化,已成为实际生产中亟待解决,而又一直备受重视的热点课题[3]。

在机械零件的实际加工中,轴类零件一直是车削和镗削常用的加工件,计算机辅助车削、镗削加工系统的主要工作也都是围绕轴类零件进行的。通常,加工系统中所用的文件图形是依据自定义的专有格式完成数据存储的,整个存储过程并没有一个通用的数据格式规范。各个软件自定义数据结构和文件的储存格式,如UG的PRT格式、CATIA的CGR、IGES和STP格式、Pro/E的PRT格式等。虽然这些文件之间可以通过IGES和STP格式进行数据的相互转换,以便数据读取与图形显示,但总是在数据导出过程中出现数据量过载或者图素信息大量丢失等问题[4]。相比之下,DXF文件中存储着二维图形的全部特征信息,数据结构更规范,数据读取更容易,是实现NC自动编程的一种较好的原始数据文件。利用DXF文件的存储信息生成数控加工所需的加工程序,能够大大减少数控编程人员从CAD到CAM间繁重的编程工作,提高设计与生产效率,增加产值。

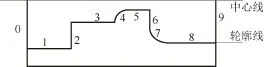

另外,常规的轴类零件是模型对称件,故沿其中心线对称剖面的特征都是相同的,并且剖面上的坐标也是相对中心线对称的。基于此,本系统可将轴类零件视图简化为轴类件的1/2中心线剖面形式,且通过该简化剖面即可换算出原始轴类零件的全部信息。简化后的零件具备以下特点:①零件图是由外轮廓线组成,是一个封闭的单连域;②零件图是一个二维截面图;③几何图形均由直线、弧线组成,且每个图素具有特定的工艺特征。本研究就是基于 DXF轴类零件的实体面拓扑特征信息,通过编程最终生成系统统一的文本格式文件,从而实现轴类零件图形的自动编程。简化后的 1/2中心线剖面零件示意图如图1所示。

图1 简化后的1/2剖面零件示意图(0~9为封闭的单连域外轮廓线)

1 系统方案设计

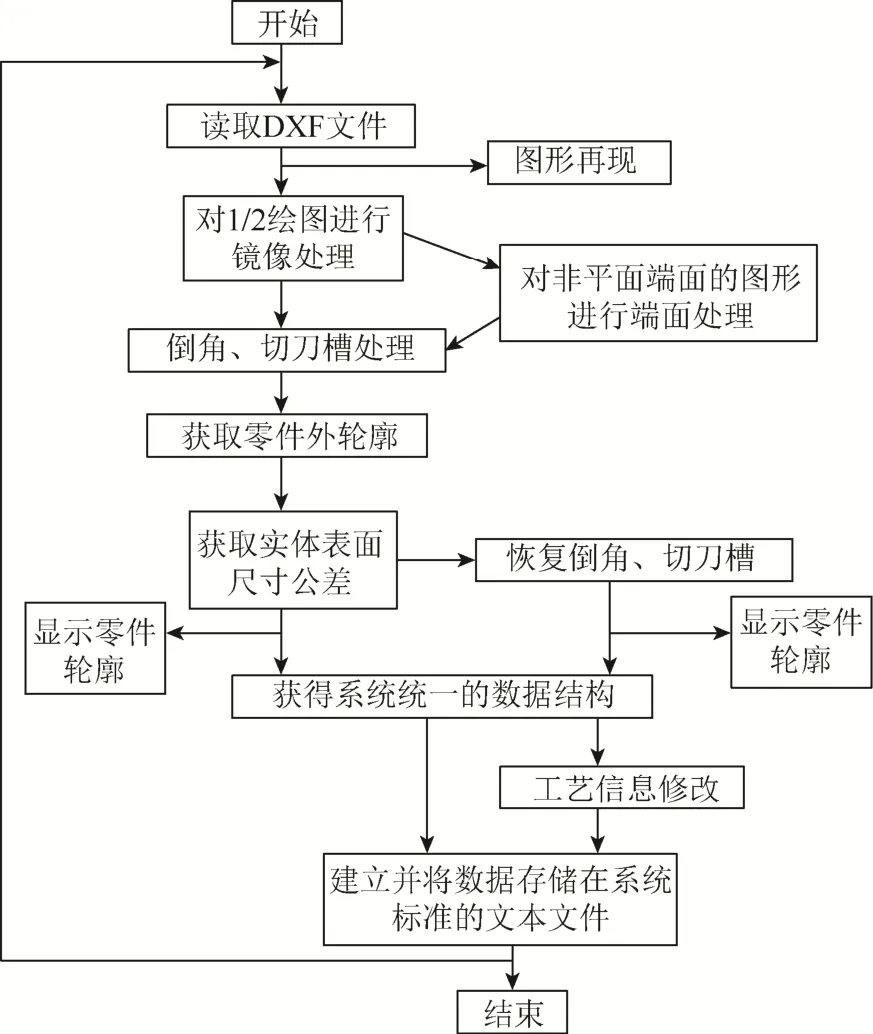

1.1 系统总框架

依据轴类零件图形的特点,通过VC++的动态数组类(CObArray)存储数据,根据轴类零件图形中的实体线型之间的拓扑关系获得零件的轮廓,根据尺寸标注和文本标注与零件轮廓线的拓扑关系获得实体面的工艺信息和总体信息。系统总框架如图2所示。

图2 系统总框架

1.2 系统数据结构

1.2.1 DXF原始数据结构

在存储DXF图元信息时,对每一类图元建立一个类结构体,并存储为一个动态数组。这样虽然能够节省一定的内存空间,但后续的数据处理就变得十分复杂。通过分析DXF文件的数据结构可知,DXF文件存储的每个图元信息都有一些相同的内容,可对所有的图元使用统一的类结构体,存储为一个动态数组。这样在数据处理上也会很方便地进

行遍历搜索,减小数据处理的复杂度,提高程序的可读性。

DXF文件包含5段内容信息,分别为标题段、表段、块段、实体段和结束段。这 5段内容分别对应存放标题变量、表信息、块定义实体信息和实体段几何及非几何信息和结束标示[5]。本质上,DXF文件由众多“组码”和“组值”构成的“数据对”组成。这里的“数据对”就是通常所说的“组”。每组占两行,组代码在前,作为引行,表示数据类型的名称;组值在后,作为实际内容行,代表着具体的数据信息。两者结合才能完整的表达一个数据的全部信息。

从DXF文件中读取直线信息中的起点、终点是按照绘图时的顺序定义的,而本系统是根据图元之间的拓扑关系重新定义直线的起点与终点。如直线起点坐标为(StartX, StartY),终点坐标则为(EndX, EndY),则起点在终点的左方;如起点的StartX与终点的EndX相等,则起点在终点的下方;DXF文件中并没有圆弧的起点、终点坐标值,需要通过读取圆弧的函数计算获得圆弧的起点、终点坐标,其与直线的定义相同。对于样条曲线的处理,可将样条曲线中的第一个控制点与最后一个控制点定义为起点或终点,定义方法与直线类似。

1.2.2 零件全轮廓动态数组

全轮廓是一个封闭的单连域,是零件的二维剖面图。几何上其是由直线、圆弧、样条线组成的,且每一个实体线具有特定的工艺特性。系统用一个新类CDxfDimLine存储构成零件全轮廓的实体线。在该新类中,StartX、StartY、EndX、EndY保留用CAD中的绝对坐标系来表示实体线的起点和终点,以便获得实体线之间的拓扑关系。其余的成员均以新的相对坐标系表示。新的相对坐标系定义为以DxfOutArray中的第一条实体线的起点坐标(StartX、StartY)作为原点,X的正方向与CAD绝对坐标系中的X正方向相同,Y的正方向与CAD绝对坐标系中的Y正方向相反。此坐标即本系统生成的统一的文件格式中数据的坐标系。在后述的相对坐标没有特殊说明,默认为此相对坐标系统。

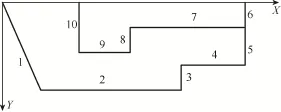

全轮廓动态数组定义为 DxfOutArray,其中的最后一数组成员(实体线)遵循回零原则,即:这一实体线的终点必需在相对坐标的 X轴(无内孔或盲孔时)或Y轴上(有内孔或盲孔时)。DxfOutArray数组 是 由 ProcessArray、 InProcessArrayRight、InProcessArray 3个数组根据轴类零件轮廓的拓扑关系从 ProcessArray的第一个成员开始到InProcessArray的第一个成员组成一封闭的单连域,也就是轴类零件的全轮廓,如图3全轮廓动态数组成员关系所示。

图3 全轮廓动态数组成员关系(1~10为封闭的单连域外轮廓线)

1.2.3 统一的文本格式结构[6]

文本格式的数据文件,是最终提供给下一模块使用的数据文件。这种格式的数据文件是根据系统统一的数据结构建立的,包含全部的拓扑信息和几何信息。此文本格式数据文件分为零件图点数表、零件几何关系数表、各几何数据表。

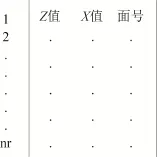

(1) 零件图点数表:ppon(nr,2)

说明:①表中每一个点(Z, X)对应某个图素的终止点,其面号就是 rela()中这个图素的指针。②点数从 1~nr(共有 nr个点)按零件图从左逆时针依次排列。

(2) 零件几何关系数表:rela[np,1]

说明:①属性码:代表图素的特征,其中,1

为外腔圆柱面;2为外端面;3为外锥面;4为外螺纹面;5为外圆弧面;6为外空刀槽;7为内腔圆柱面;8为内端面;9为内锥面;10为内螺纹面;11为内圆弧面;12为内空刀槽。②指针:该图素对应几何数据的指针。③rela()的行号1~np代表每个图素的编号。④外、内指将零件图从左到右看作两个部分,外形即外腔,内形即内腔。

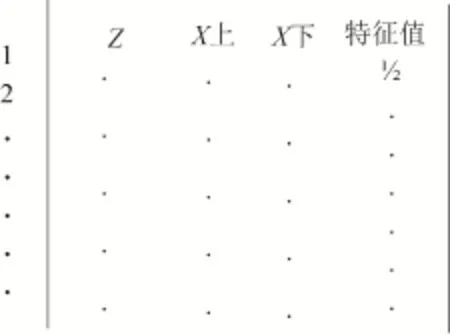

(3) 各几何数据表

①外腔圆柱面:OCYLG[,3]

说明:特征值1为外圆柱面;2为内圆柱面。

②外腔端面:OEDFG[,3]

说明:特征值1为左端面;2为右端面。

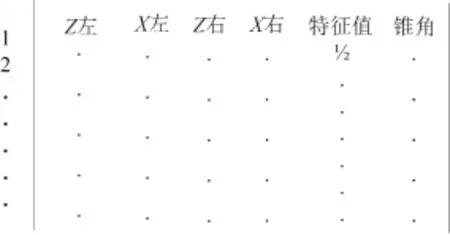

③外腔锥面:OCONG[,5]

说明:特征值1为外腔外锥面;2为外腔内锥面,锥角用弧度度量。

④外腔螺纹面:OTHRG[,4]

说明:特征值1为普通螺纹;2为细牙螺纹。

⑤外腔圆弧面:OCURG[,7]

说明:旋向1为顺旋;2为逆旋。

同理易得:内腔圆柱面:ICYLG[,3]、内腔端面:IEDEG[,3]、内腔锥面:ICONG[,5]、内腔螺纹:ITHRG[,4]以及内腔圆弧面:ICURG[,7]数表结构与相应的外腔图素大体相同。

(4) 数据在输出的文本格式文件中的存放顺序如图4所示。

图4 数据在文本文件中的存放顺序

说明:与之相对应的内腔面存放顺序与图4结构相同。这样,刀位点计算或后置处理时只要按上面的数据结构读取数据即可全部取出输入模块的全部信息。

2 数据处理

2.1 绘图输入模块的结构

为减少用户输入量,本系统采用图素扫描的方式进行绘图,即从零点开始按顺序绘图,前一图素的最终输入结果是由后一图素与前一图素的求交所得。采用这种方式可减少输入量,大约是传统输入方式的 60%左右。另外,输入模块主要完成本系统自己的CAD功能,实现从零件图到系统数据结构的转换,完成一般CAD系统所具有的常见功能,包括一般图素的输入、图素的显示、图素的放大与缩小变换等。绘图输入模块的总体结构如图5所示。

图5 绘图输入模块的总体结构

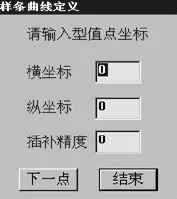

2.2 样条曲线的输入

样条曲线实际是以列表坐标的形式给出的列表曲线。通常,列表曲线可以用圆弧、直线和样条曲线来拟合,这与文献[7]所采用的曲线拟合处理的思路有异曲同工之妙。由于样条曲线具有较好的几何性质,而其三次 B样条性质最好,既继承了贝塞尔曲线的直观性等优良属性,又克服了该方法的不足之处,还与特征多边形相接近,十分便于局部修改。近年来,国内许多专家学者对B样条曲线与曲面进行了深入的研究,且较集中于B样条曲线的数学分析上,如文献[8]从空间和平面两方面分别研究了一类双参对三次 B样条状态特征的影响与调控;文献[9]对二次有理B样条标准式进行了共轭段几何分析等,上述研究为 B样条在实际开发应用打下理论基础。因此,本研究设计中采用B样条曲线来拟合列表曲线。图6表示系统样条曲线的输入。

图6 系统样条曲线的输入

通过输入样条的型值点坐标和插补精度,系统将这些型值点拟和为曲线方程,并进行插值细分,用允许的直线段来代替样条曲线,通过画直线的方法来画样条曲线,实现过程如下:

(1) 反算三次B样条曲线[9-10]。改成根据程序设计的要求,在已知型值点(列表点)的基础上建立三次 B样条曲线,使曲线通过各型值点坐标,因此要在已知型值点坐标的情况下反求出特征多边形顶点坐标

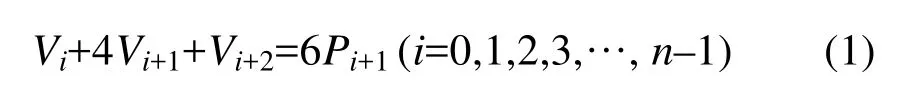

Vi(Zi, Xi)(i=0,1,2,3,…, n+1),共有N+2个顶点。由端点性质可得到下述线性方程组

在式(1)中,再补充两个边界条件,就可以得到唯一的解Vi。

补充边界条件的方法有:夹持端点条件、自由端点条件和封闭端点条件。本程序值选择比较典型而且应用最多的自由端点条件。自由端点条件即首末两端为自由端,一般补充方程可取

用追赶法求解式(3),即可得出控制多边形的顶点坐标。

(2) 三次B样条曲线的正算。在反算出三次B样条曲线的特征多边形顶点坐标后,就可以通过三次 B样条曲线正算来画出曲线,即把相应的特征多边形顶点坐标代入三次 B样条曲线的表达式中。当给定参数(0≤u≤1)在0到1之间变化时,计算出 Pi(u)值。然后将这些值连线就可以得到三次B样条曲线。

(3) 样条曲线的直线插补[11]。一般在拟合三次B样条曲线时,都要对其进行二次逼近。因数控机床只能加工圆弧和直线,所以通常采取直线插补和圆弧插补的方法来拟合三次 B样条曲线。本系统中采用直线插补的算法,实现过程如下:

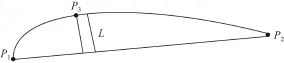

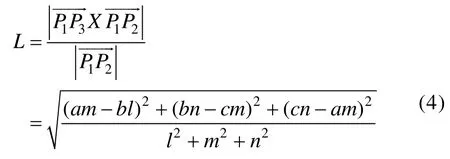

直线插补计算示意图如图 7所示,已知P1(x1,y1,z1),P2(x2,y2,z2),P3(x3,y3,z3),L为轨迹曲线上点到插补直线段之间的最大距离,即插补误差。当分割点生成后,每两个分割点之间的插补直线均要进行一次误差计算,如果插补误差 L小于给定的允许误差,则能采用插补直线段来替代轨迹曲线;反之,则必须通过增加分割点的数量来减少误差,直到满足插补误差要求[12],最后提取满足条件的直线段起始点坐标信息即可。

图7 插补计算示意图

L计算公式

其中,

计算L的程序语句为

2.3 图素求交与信息完善

2.3.1 图素求交[13-14]

图素求交的子函数有 3个:直线与直线求交(CNCPRODoc:: zxqj( ))、直线与曲线求交(CNCPRODoc::zxqx( ))和 曲 线 与 曲 线 求 交(CNCPRODoc:: qqxj( ))。以直线与曲线的求交为例介绍如下,如图8所示。

图8 直线与曲线求交示意图

设直线标准方程为aX+bZ+c=0;圆的标准方程为(X–ox)2+(Z–oz)2=R2

联立上述两个方程,求出有效交点坐标p(Z1,X1)和 p(Z2,X2)。实现直线与曲线的求交需要调用函数CNCPRODoc::zxqx(),此函数是用来确定直线与曲线的交点个数和每一个交点的坐标值,并且返回交点的个数。其程序代码简介如下:

{ int K;//交点个数

double x1,z1,x2,z2;//自定义坐标变量

……//计算过程略

zq1.x=x1;zq1.z=z1;//交点坐标值的获得

通过对直线与曲线的求交可知:无论用户以何种方式输入图素,只要将图素的标准方程求出,通过求交子函数就可以求出交点坐标。

对于直线其标准方程为 AX+BZ+C=0,曲线的标准方程为(X–ox)2+(Z–oz)2=R2。对于不同的端面、柱面和锥面分别有相应的函数利用用户输入的值求出标准直线方程;对于曲面的输入方式也有相应的函数将用户输入的值转化为标准的曲线方程。

2.3.2 图素信息的完善

当连续输入的两个图素的交点确定以后,这个交点就是前一图素的终点,这时前一图素的所有信息都已求出,且可以写入数据文件,从而完善了前一图素的信息,数据文件中图素信息这时就可以供后续部分使用了。

2.3.3 图素信息的交换和图形显示

由于本系统输入的图素都是连续的,故前一图素的终点必然是后一图素的起点,所以,在生成前一图素完整信息的同时,需要将前一图素的终点赋给后一图素的起点。这样就使得相邻的两个图素之间完成了数据交换。

用户输入的图素都可以在显示器上显示出来,包括信息完整的图素(以实线表示)和信息不完整的图素(以虚线表示)。为了方便用户检查输入的正确性,本系统支持状态条的显示,即在屏幕下方的状态条上显示出鼠标所指的屏幕坐标,可以大致检验输入的正确性,可以将用户输入的数据及求交的结果通过鼠标单击图素的方式显示出来,如图9所示。

图9 图素输入对话框

2.4 零件技术特征的结构及输入方法

用户在输入完零件轮廓图后,就可以输入零件的技术特征信息。为了使各种形位公差数据结

构得到统一,本系统中定义了一个形位公差结构体和一个形位公差结构体对象。

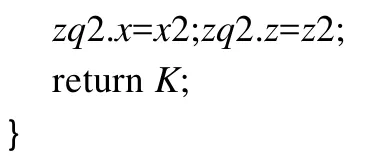

用鼠标直接在屏幕上已绘出的图素附近点选图素进行输入,客户无须按照零件图形的输入顺序来输入尺寸公差和形位公差信息。如点选圆柱面外腔及内腔圆柱面,将弹出如图10所示的对话框,提示用户输入圆柱面工艺信息对话框。如果用户输入错误,可再次点选图素重新输入,系统会自动覆盖前次该图素工艺信息的内容,可随时对任意图素的工艺信息进行修改。客户在确认输入尺寸公差或形位公差正确后,点选菜单中对应项或直接单击右键,确认是否结束对零件图形尺寸公差或形位公差的输入。尺寸公差工艺信息以大写字母“G”标志,形位公差工艺信息以大写字母“X”开头。

图10 圆柱面工艺信息输入对话框

说明:表面处理要在下拉列表框中进行选择,包括:电镀、电刷镀、脉冲电镀、塑料电镀、化学镀、化学转化膜、热喷涂等。图11则为圆弧面形位公差输入对话框。

图11 圆弧面形位公差输入对话框

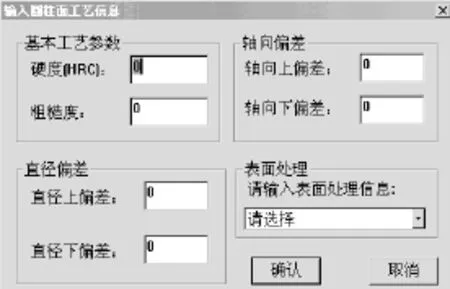

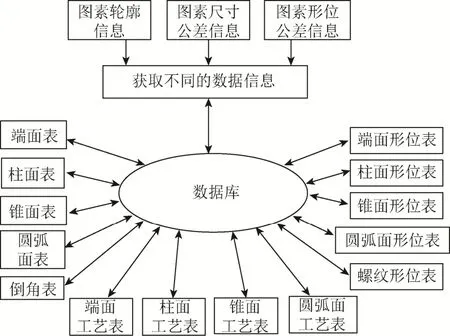

2.5 系统的数据库

本系统选择数据库用于零件图形特征信息的存储。在本数据库中,数据不是为某个具体应用而准备的,而是从整个系统结构出发,来考察整个系统中的各种信息需求,统一地进行数据的组织、定义和存储。数据库中的数据可以随时打开、读取、存储、修改,达到数据共享的目的。系统模块与数据库之间的关系结构如图12所示。

图12 系统模块与数据库的关系结构

2.6 本系统所用MFC中DAO类的说明

CDaoWorkspace类-DAO默认工作区。

CDaoDatabas类-显式地创建了CDaoDatabase的对。

CDaoTableDef类-表示数据库中的基本表或附加表的存储定义。

CdaoRecordset类-是对DAO记录集的封装。

2.7 动态绑定

因为本系统在设计期无法预料其数据库结构,表的类型和数目都是随着零件图的不同而不同,所以在系统中采用了动态绑定。动态绑定的步骤如下:

步骤1. 创建一个CdaoRecordSet对象;

步骤 2. 调用该对象的 Open函数以连接到指定的数据库;

步骤3. 使用Move 函数在记录集中滚动;

步骤4. 调用记录集类的GetFieldValue成员函数以获得当前记录中的指定字段值,调用SetFieldValue函数设置指定字段的值,然后调用Update函数以提交修改。

动态绑定是一种非常灵活的方法,其不要求系统在设计时期就知道数据库的纲要,因此能够处理不同结构的数据库。使用这种方法时,将不会用到DoFieldExchange机制。使用动态绑定可以

获得比使用DFX机制的静态绑定更好的性能。因为动态绑定可以使数据库结构更清晰、分类更明确。所以在本系统的数据库处理部分全部使用动态绑定技术。

2.8 本系统数据库使用

在本系统中,各种图素类型的表是随着零件图的不同而不同,即是动态创建的。例如:某一零件由端面、柱面、锥面、圆弧面和倒角组成,则在创建该零件的数据库时,就会相应地产生端面表、柱面表、锥面表、圆弧面表和倒角表,各表中字段的类型、数目和信息均不相同。用户可使用第三方软件(如Microsoft Access)打开、浏览和修改数据库中的数据,也可以使用本系统中的“显示数据库”菜单浏览数据库中的数据。尺寸公差和形位公差信息与上述零件外形的创建过程相似。本系统零件的图素表总体结构如图13所示。

图13 系统零件的图素表总体结构

3 测试结果

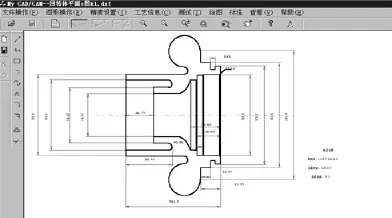

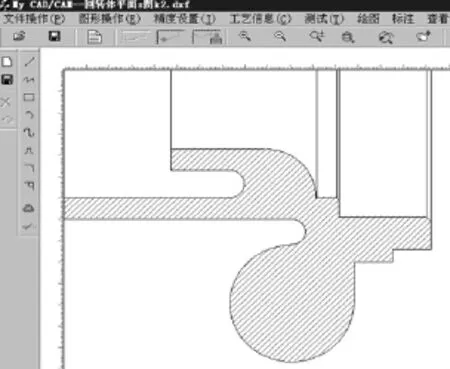

首先在 AutoCAD环境下绘制一个轴类测试件,保存为DXF格式。运行开发程序,在文件操作中输入上述保存的DXF轴类测试件,则出现NC车削图形输入系统的开发界面如图14所示,图中已读入上述保存的DXF轴类测试件。

点选界面“数据操作”图标,此时该界面会显示该DXF轴类测试零件的1/2剖面图,如图15所示,这是由系统对读取的零件信息进行数据处理得到轮廓及实体线信息和总体信息的结果,是本系统所需的数据结构。此时已经获取了零件全部的几何数据信息,但是这还不能满足NC车削加工的需要,还需要输入零件的工艺信息。

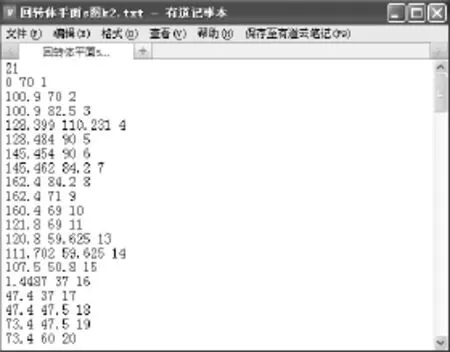

图14 NC车削图形输入系统的开发界面

图15 1/2DXF轴类测试件剖面

图16为实际操作过程中,点选该零件实体的一个圆柱面并对其进行查询和修改的工艺信息输入图。整个操作简单方便,直接点选图素便可查询和修改相关工艺参数,运行稳定。选择“显示全局工艺信息”图标,此时会出现如图17所示的查询与修改全局信息图。最后可保存为标准的统一数据结构的文本文件,如图18所示。

图17 查询与修改全局信息

图18 保存生成统一数据结构的文本文件

经测试,所生产的数据结构满足刀位点模块计算的需要,所以本系统能正确、可靠地实现NC自动编程系统的图形输入。

4 结 论

通过对DXF轴类零件图形进行读取,获取轴类零件的几何特征信息和工艺信息,开发了NC车削自动编程图形输入系统,实现了零件图轮廓信息和工艺信息的输入,可根据零件轮廓的拓扑特征获得零件轮廓,从而将零件的信息输入到系统统一数据结构的文本文件中,使之转化为NC自动编程系统所需的数据信息,也可将这些信息输入到数据库中进行统一的管理。结合测试结果,得出以下结论:

(1) 可快速准确读入 DXF轴类零件图形,并依据轴类零件模型对称的特点,将轴类零件的视图简化为1/2中心线剖面形式;今后可在数据处理方面更精细化,采用更为先进的计算方法提取图形数据,提高简化图形的圆滑度与精确度。

(2) 零件图形数据信息的来源是零件设计图,可通过输入模块将零件图形按图素分解成编程所需的图形拓扑信息数据和几何信息数据。

(3) 用户可以方便地在屏幕上直接点选图素,查询、修改或重新输入相关的工艺信息;今后开发更完备的零件工艺信息模块,以适应不同工艺信息需求。

(4) 能够满足刀位点的计算要求,若能进一步完善系统数据结构可更大程度上满足实际生产的需求。

[1] Lepratti R. Advanced human-machine system for intelligent manufacturing [J]. Journal of Intelligent Manufacturing, 2006, 17(6): 653-666.

[2] 姚 壮, 马 跃, 张富彦. 一种新的数控现场自动编程方法[J]. 小型微型计算机系统, 2011, 32(1): 61-66.

[3] 孙燕华, 张 臣, 周来水. 基于DXF文件的数控车削编程系统零件信息输入技术研究[J]. 机械设计与制造, 2011, (6): 211-213.

[4] 王 敏, 邵定宏. 图形文件格式兼容性研究与发展[J].计算机工程与设计, 2007, 28(15): 3758-3761.

[5] 徐呈艺, 刘 英, 焦恩璋, 等. 基于DXF文件工业机器人作业程序的生成[J]. 现代制造工程, 2014, (8): 36-40.

[6] 张 滢, 王 维, 刘宝明, 等. 基于回转体 CAD/CAPP结构的图形文件OpenGL处理技术研究[J]. 航空精密制造技术, 2005, 41(6): 53-55.

[7] Shi X. Program design of graphic realism displaying system based on DXF lathe turning rotational parts [J]. Computer Aided Drafting, Design and Manufacturing, 2014, 24(4): 11-17.

[8] 刘 植, 李 晨, 谢 进, 等. 一类双参数三次Bézier曲线的形状分析[J]. 图学学报, 2015, 36(3): 356-362.

[9] 沈菀蔷, 汪国昭. 有理二次Bézier形式共轭双曲线段的几何计算[J]. 图学学报, 2015, 36(2): 172-177.

[10] 成贤锴, 顾国刚, 陈 琦, 等. 基于样条插值算法的工业机器人轨迹规划研究[J]. 组合机床与自动化加工技术, 2014, (11): 122-124.

[11] Wang X, Wang J W, Rao Z. An adaptive parametric interpolator for trajectory planning [J]. Advanced in Engineering Software, 2010, 41(2): 180-187.

[12] 武传宇, 贺磊盈, 李秦川, 等. 基于CAD模型的鞋底喷胶轨迹生成方法[J]. 计算机辅助设计与图形学学报, 2008, 20(5): 678-682.

[13] Zhu Y K, Yong J H, Zheng G Q. Line segment intersection testing [J]. Computering, 2005, 75(4): 337-357.

[14] 陈小雕, 徐 岗, 王毅刚, 等. 直线/NURBS曲线等基于曲线束的求交方法[J]. 计算机辅助设计与图形学学报, 2009, 21(7): 918-923.

Research on NC Lathe Turning Automatic Programming Graphic Input System Based on DXF Shaft Parts Feature

Liu Xin

(College of Computer, Qinghai Nationalities University, Xining Qinghai 810007, China)

In computer aided numerical control (NC) lathe turning automatic programming system, fast and accurate parts graphic input is the primary link of realizing CNC automatic programming. Based on the feature of DXF shaft parts graphic information, through in-depth analysis of DXF file structure, data structure was set up based on the data of shaft parts (including geometry information and process information). Graphic element intersection algorithm was adopted to extract and put in the feature information of each figure, and users could click on the feature of graphic element on the screen and enter the corresponding process information, and then data processed will be stored in the database by using dynamic binding technology. Different feature of the graphic element will produce different types of table. It can input part graphics through the way of opening the database, and finally it outputs data structure required by the system. Results show that the developed application system can rapidly and accurately input DXF shaft parts graphics, and data structure generated meets the demands of calculating tool locus, which is able to provide technical supports for virtual NC machining simulation.

NC lathe turning; DXF; shaft parts; data structure; graphic element intersection; database

TH 12; TP 391

10.11996/JG.j.2095-302X.2016050731

A

2095-302X(2016)05-0731-09

2015-11-24;定稿日期:2016-05-03

青海2014年度教育部“春晖计划”合作科研项目(Z2015054)

刘 昕(1981–),女,青海平安人,讲师,硕士。主要研究方向为计算机应用与网络。E-mail:515540909@qq.com