基于贝壳表面仿生油管螺纹抗粘扣性能仿真分析

尹惟一,张心明,刘建河

(长春理工大学 机电工程学院,长春 130022)

基于贝壳表面仿生油管螺纹抗粘扣性能仿真分析

尹惟一,张心明,刘建河

(长春理工大学 机电工程学院,长春 130022)

粘扣是油管螺纹的主要失效形式之一。针对油管螺纹粘扣的机理,将贝壳表面沟槽状仿生非光滑结构的耐磨特点应用在油管螺纹上以达到抗粘扣的目的。利用有限元仿真的方法对普通油管螺纹、基于贝壳表面结构的仿生沟槽结构油管螺纹在拧紧力矩作用下与轴向力作用下的齿面载荷分布进行模拟分析。结果表明,仿生油管螺纹表面接触应力全面低于普通螺纹,有效地减小了螺纹表面应力集中现象。

油管螺纹;粘扣;仿生结构;有限元仿真

1 引言

油管是采油采气的惟一通道,发生油管事故,因油管螺纹失效后需要更换管道、原油漏失等造成的经济损失也相当惊人。我国油田每年因油套管损坏造成的油井破坏或报废的经济损失就达数十亿元,油套管的损坏严重阻碍油田的正常生产,这已成为目前国内外石油开采中的一个亟待解决的重要课题[1-2]。油套最脆弱的部分是螺纹联接处,国外油管失效事故中,有64%发生在螺纹接头处,国内则高达86%,螺纹接头的主要失效形式是螺纹粘扣[3-4]。

1.1 油管螺纹粘扣失效机理

根据ISO 13679标准的最新定义[5],粘扣是一种发生在相互接触金属表面间的冷焊。油管螺纹在啮合状态下伴随着冷焊现象发生,内外螺纹接触面存在着相对滑动或旋转等运动关系,这将会引起冷焊局部形成粘连进而造成撕裂,最后导致螺纹失效。对油管螺纹粘扣现象的成因,主要有以下观点:

(1)接触应力观点

该观点认为接触应力过大是引起螺纹粘扣的根本原因[6]。油管螺纹上扣、卸扣过程中,扭矩和几何约束过盈的联合作用使得内外螺纹局部点的接触应力过大,造成螺纹接触面的摩擦力增大。而且在油管上卸扣过程中,螺纹牙上部应力最高,中下螺纹牙面偏低[7]。摩擦副之间的实际接触面积越大,发生粘扣的可能性越大。有观点认为,优化螺纹表面的接触应力分布与提高螺纹表面硬度应该是解决螺纹粘扣的有效方式[8]。

(2)拧扣力矩影响

油管在几何尺寸与旋合长度相同的条件下,油管螺纹面接触压力受过盈和拧紧扭矩的影响,拧紧扭矩越大,螺纹面面接触压力也越高[9]。上扣扭矩高于API标准的50%时,螺纹表面粘扣面积小于总面积的5%,而当超出API标准的1-2倍时,螺纹粘扣面积达到10%上下,当上扣力矩达到API上扣扭矩规定的4倍以上时,粘扣齿数增大到14扣,出现大面积粘扣[10]。

1.2 贝壳表面仿生结构特性

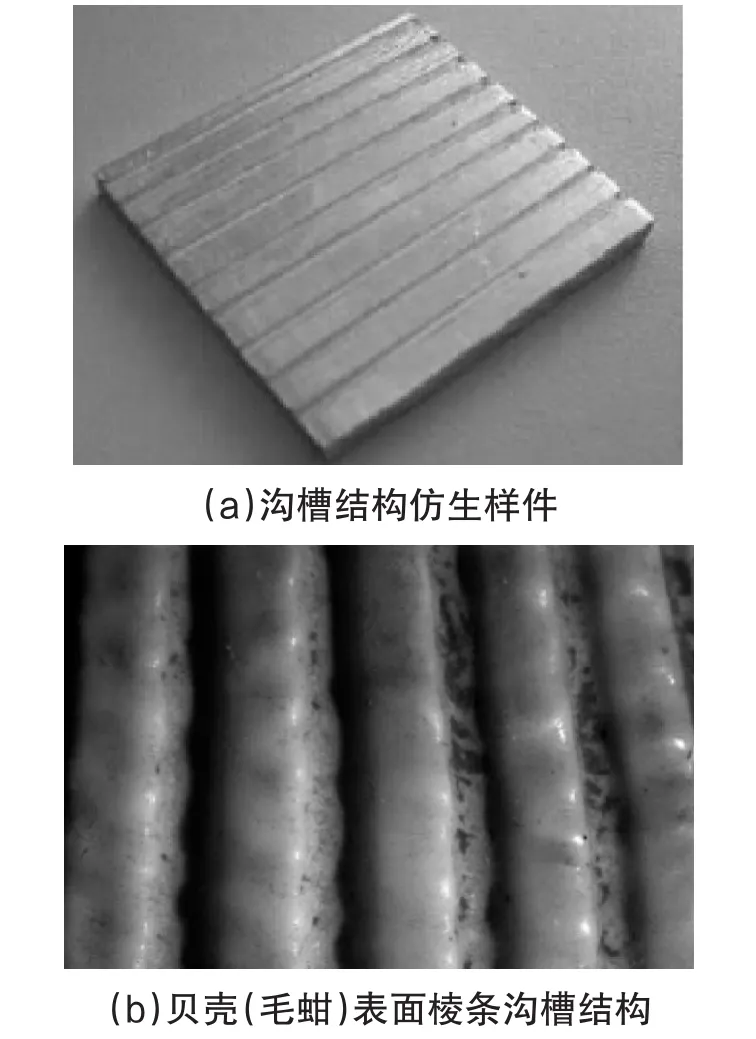

吉林大学工程仿生教育部重点实验室在对仿生表面非光滑结构的研究中,加工了一系列单元仿生样件和耦合仿生样件,在对仿生样件进行磨损对比试验后得出,沟槽形态仿生样件的抗冲蚀磨损性相较于无仿生结构的样件提高了20%[11]。张成春等人研究的课题对贝壳(毛蚶)体表面形态、断面结构与组成材料的生物耦合特征,其结果表明棱纹沟槽结构可以改变磨料流场的接触和运动状态,使磨粒流动趋于最小的能量状态,更多磨粒由滑动转为滚动,从而显著降低对贝壳的磨损破坏。另外,当磨料运动方向与棱纹沟槽方向垂直时,其磨损率显著小于平行方向[12]。

图1 贝壳表面沟槽仿生结构示意

针对油管螺纹粘扣的机理,从减小上卸扣过程中的螺纹表面的应力,增加油管螺纹表面的耐磨性入手,可以有效的增强油管螺纹抗粘扣性能,从而减少油管螺纹粘扣现象的发生。根据贝壳表面沟槽棱条结构所具有的优良特性,可以达到上述目的。

2 油管螺纹受力有限元仿真分析

油管螺纹主要在上卸扣过程中,在内外螺纹旋合过程中相对运动,应力剧烈增加从而发生粘扣。油管螺纹在旋合完成状态下,主要受轴向力作用,产生局部应力集中易发粘扣。

选取油田常用的API 2-7/8不加厚油管螺纹的尺寸参数和材料参数,建立油管螺纹理想模型。采用有限元仿真分析的方法,模拟API 2-7/8不加厚油管螺纹在轴向力作用下的受力情况。

在SolidWorks中对油管螺纹进行实体建模。由于油管螺纹与接箍螺纹均为有1∶16锥度的螺旋回转体实体模型,所以在建模的角度来看非常复杂。由于油管螺纹的螺旋升角不到2°,对有限元分析产生的影响可以忽略不计,因此在能满足分析结果精度要求下,对本文有限元模型进行简化如下:建模与分析时不考虑螺旋升角,将结构定义为轴对称的回转体模型进行分析。建模结果如图2所示。

图2 油管螺纹及接箍螺纹建模

2.1 油管螺纹受轴向力作用的载荷有限元仿真分析

运用ANSYS WORKBENCH对油管螺纹轴向力作用下的载荷分布进行分析,有限元模型参数设定如下:根据材料属性,对材料的性能参数进行设定如下:弹性模量E=20600MPa,泊松比u=0.25,屈服极限σy=552~758MPa,抗拉强度σb=689MPa。

图3 轴向力作用下油管螺纹齿面载荷取样

对有限元仿真后的应力分布云图进行分析:油管螺纹啮合面的应力分布呈现两端的螺牙应力分布高、中部的螺牙应力分布较低的情况,其中第一有效牙所受载荷(螺纹外径较小端)146.79MPa、第二有效牙为128.24MPa、第三有效牙为127.93MPa;第十四有效牙140.56MPa、第十五有效牙157.04MPa、第十六有效牙217.09MPa。螺纹两端所受载荷占全部载荷47.06%。

图4 轴向力作用下油管螺纹齿面载荷

2.2 油管螺纹受拧紧扭矩作用载荷有限元仿真分析

扭矩设置为API 5B 2-7/8型螺纹最佳扭矩M=1990N·m。由于油管螺纹旋紧过程的实质是油管外螺纹与接箍内螺纹之间产生相应的过盈量,在螺纹机紧上扣后产生的理论过盈量为0.028mm。

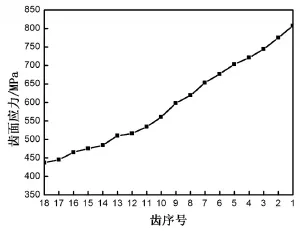

图5 油管螺纹受拧紧扭矩作用下各螺牙应力分布取样

对油管各个螺牙表面应力进行随机拾取。从应力分布云图(图6)可以明显地看出,油管螺纹旋进方向的第一个有效牙(第一个完整螺纹)所受载荷最大,达到了809.83MPa。之后的螺牙面所受载荷沿着轴向依次递减,最小载荷445.22MPa。载荷分布从旋紧方向的尾端(螺纹外径的小端)到首端(螺纹外径大端)逐渐增大。通过描绘各牙应力分布曲线可见,螺纹牙面载荷分布基本呈指数分布。

图6 油管螺纹受拧紧力矩齿面应力分布

3 贝壳表面仿生结构油管螺纹抗粘扣性能仿真分析

3.1 仿生油管螺纹的建模

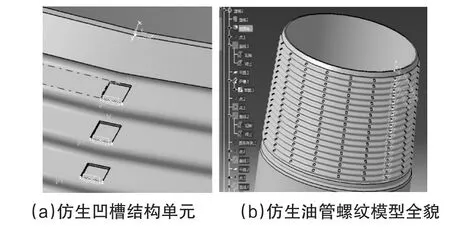

在CATIA V5 R19软件中打开并对油管螺纹仿生沟槽结构进行建模。建模结果如图7所示。

图7 仿生沟槽结构油管螺纹建模

3.2 仿生油管螺纹在拧紧扭矩作用下的仿真分析

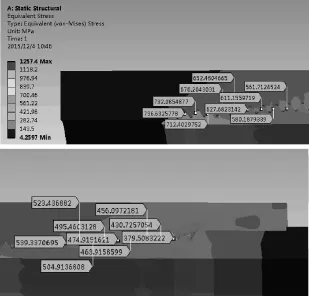

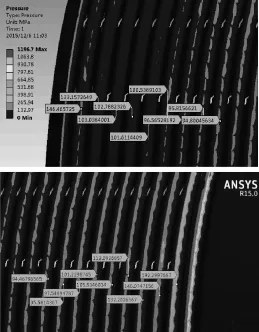

在CATIA中建模的零件保存为“.stp”通用格式后导入ANSYS有限元分析软件,对油管外螺纹及其结果进行装配并定义。划分网格节点数306541,网格单元数144504。可以得到带有仿生结构油管螺纹的应力分布云图,以及各个螺纹牙面上的应力分布情况,在图3.2中表示的是从小端到大端的应力分布情况。

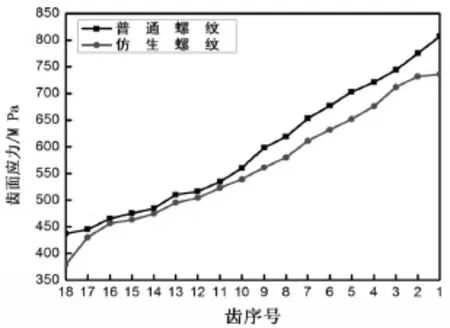

图3.3中将仿生凹槽结构优化后的油管螺纹的仿真应力分析结果与未进行优化的油管仿真应力结果进行对比,结果显示在最佳扭矩的模拟状态下,仿生沟槽螺纹整体应力在350~740MPa范围内,整体应力值低于普通螺纹,对应位置各牙载荷分布全面降低,油管螺纹载荷分布更加均匀合理。其中第一个有效螺纹应力从807.38MPa降低到736.63MPa;第二个有效牙应力从775.13MPa降低到732.09MPa;第三个有效牙应力从744.06MPa降低到712.40MPa,有效缓解了油管外螺纹前端的应力集中现象,对螺纹抗粘扣性能起到了优化作用。

图8 仿生油管螺纹受拧紧扭矩作用下各螺牙应力分布取样

图9 普通油管螺纹与仿生非光滑结构油管螺纹在拧紧力矩作用下载荷分布对比

3.3 仿生油管螺纹在轴向力作用下的仿真分析

将建模后的仿生沟槽结构油管螺纹进行受轴向力下的载荷分布分析,定义单元类型及材料属性。划分网格,共划分网格单元306541个,节点数144504个;定义边界条件后加载求解。分析结果得出如图10所示的应力分布云图。

图10 仿生非光滑油管螺纹在轴向力作用下各齿载荷抽样

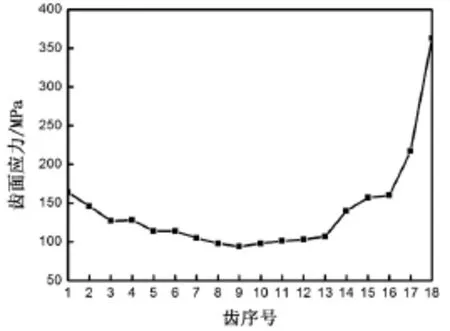

通过与无仿生非光滑表面结构的油管螺纹在受轴向力情况下的载荷分布对比发现,带有仿生沟槽结构的螺纹牙面应力全面小于普通螺纹,而且中间部分的螺纹牙承载能力增强,有效改善了两端螺牙载荷集中的状态,各螺牙受力更加均匀,对油管螺纹抗粘扣性能起到了明显地优化作用。对比结果如图11所示。

图11 普通油管螺纹与仿生非光滑油管螺纹在轴向力作用下的载荷分布对比

4 结论

运用有限元分析的方法对仿生螺纹在扭矩作用下的齿面载荷分布进行了模拟,模拟结果表明:在油管最容易发生粘扣的上扣、卸扣操作过程中,带有仿生棱条沟槽结构的油管螺纹各螺牙所受齿面应力全面低于普通螺纹的齿面应力。对于应力比较集中的前端(螺纹外径小端)的改善作用尤其明显,提高了油管螺纹在上扣、卸扣过程中的抗粘扣性能。

在受轴向力作用下的各螺牙载荷有限元仿真结果表明:带有仿生棱条沟槽结构的油管螺纹各螺牙载荷分布依然呈两边高、中间低的状态,但是两端螺牙的载荷明显降低,中间螺牙承受载荷的比例升高,这说明仿生结构改变了油管螺纹轴向力作用下的载荷分布,使得各牙承载更加均匀,改善了两端螺牙应力集中的现象,从而有效提高了油管螺纹抗粘扣性能。

[1] 崔民选.中国能源发展报告[R].北京:社会科学文献出版社,2010:328-330

[2] 李友峰,韩建增.油套管使用技术研究进展及展望[J].宝钢技术,2009(6):27-31.

[3] 张永强,王新虎.油套管螺纹抗粘扣技术研究进展[J].石油矿场机械,2008,37(2):78-81.

[4] 袁光杰,姚振强.油套管螺纹连接抗粘扣技术的研究现状及展望[J].钢铁,2003(11):66-70.

[5] Petroleum and natural gas industries,Testing procedures for Casing and Tubing Connections[S].ISO 13679-2003.

[6] 张毅,李欣,陈建初.石油管粘扣机理、分类要点及影响因素的研究[J].焊管,2002,02:13-22.

[7] 袁光杰,林元华,姚振强,等.API偏梯形套管螺纹连接的接触应力场研究[J].钢铁,2004,09:35-38.

[8] 郑广汉,金少先.油管螺纹联接的应力分析[J].大庆石油学院学报,1994,18(3):109-111.

[9] 黄强.油管螺纹损坏原因与对策[J].石油天然气学报(江汉石油学院学报),2005,S4:174.

[10] 赵中清.石油套管螺纹粘扣分析及抗粘扣技术措施[D].重庆:重庆大学,2009.

[11] 田喜梅.典型贝类壳体生物耦合特性及其仿生耐磨研究[D].长春:吉林大学,2013.

[12] 张成春,李雪丽,张春艳,等.毛蚶壳形态/材料耦合仿生表面耐冲蚀性能试验[J].农业机械学报,2014,S1: 314-318.

An Analysis Based on the Anti-galling Performance of Bionic Tubing Thread on the Surface of Shell

YIN Weiyi,ZHANG Xinming,LIU Jianhe

(School of Mechatronical Engineering,Changchun University of Science and Technology,Changchun 130022)

Galling is one of the main reasons that caused the malfunction of tubing threads.This paper started with the mechanism of the galling of tubing thread,applying the nonsmoothed and abrasion resistance characteristics of shell surface to tubing thread,in order to achieve anti-galling.A finite element simulation method also conducted to analyze the tooth surface force distribution of ordinary tubing thread and tubing thread with bionic shell trench structure under tightening force and axial force.The results showed that the surface contact stress of bionic tubing thread is less than common tubing thread,which effectively reduced the stress concentration under the surface of helix.

tubing thread;galling;bionic structure;finite element simulation

TE973

A

1672-9870(2016)05-0065-05

2016-03-11

长春理工大学青年科研基金(202000523)

尹惟一(1987-),男,硕士研究生,E-mail:464617503@qq.com

导师简介:张心明(1967-),男,教授,博士生导师,E-mail:80382483@qq.com