某车载平台电子设备抗振系统设计

姜昊,张立中,李小明,高艺

(1.长春理工大学 空地激光通信国防重点学科实验室,长春 130022;2.长春理工大学 机电工程学院,长春 130022)

某车载平台电子设备抗振系统设计

姜昊1,张立中1,李小明1,高艺2

(1.长春理工大学 空地激光通信国防重点学科实验室,长春 130022;2.长春理工大学 机电工程学院,长春 130022)

针对某车载平台所受外界的力学环境影响,提高电子设备抗振动能力等问题,研究电子设备抗振系统理论,建立了动力学微分方程,通过减振器的布局方式研究,分析了不同布局方式下的振动耦合情况,完成了减振系统设计。按照外界力学环境参数对电子设备结构进行随机振动分析和冲击响应分析。通过有限元分析方法验证和分析,验证了减振系统的有效性。结果表明,基于某车载平台完成的减振系统提高电子设备抗振动能力。

电子设备;有限元模型;减振器;随机振动;冲击响应

电子技术的发展使车载平台电子设备广泛应用于各个领域,复杂的外界环境会对车载平台电子设备工作的可靠性产生很大的影响。军用电子设备除了要满足产品的电气性能指标外,还应提高设备抵抗外界环境振动的能力。在实战环境中,电子设备常受到来自振动、冲击、离心力以及结构产生的摩擦力等机械力,其中危害最大的是振动和冲击,造成的危害主要表现在两个方面[1]:

(1)电子设备受环境振动影响,在自身的固有频率下产生较大的共振,内部的印制电路板因振幅较大停止工作,或者由于冲击所产生的冲击力超过设备的强度极限值而使设备破坏。

(2)电子设备在车载平台上受振动和冲击引起的应力虽然低于材料在静载荷下的极限值,但长时间振动或冲击的累计作用易使设备产生疲劳破坏。

在电子设备抗振系统设计中,根据实际应用的环境要求,采用钢丝绳减振器对环境振动进行衰减[2],通过建立力学模型,计算抗振系统中减振器的参数以及合理布局,保证电子设备正常工作。

1 电子设备结构及平台力学特性

车载电子设备火炮性能测试系统主要由车载控制箱(采集箱、存储箱)、GPS天线、光学测头、图像显示系统以及传输装置等构成,如图1所示。其中火炮性能测试系统车载控制箱包含数据采集单元和数据处理单元;而光学测头包含夹具和CCD相机。

图1 电子设备系统示意图

1.1 电子设备结构

电子设备工作的可靠性由电子箱来保护,电子箱结构形式为尺寸较小和结构简单,一般用于中小型电子设备,六面体的结构形式,可以为正方体或长方体,形成一个外壳,保护其内部的电子设备[4]。

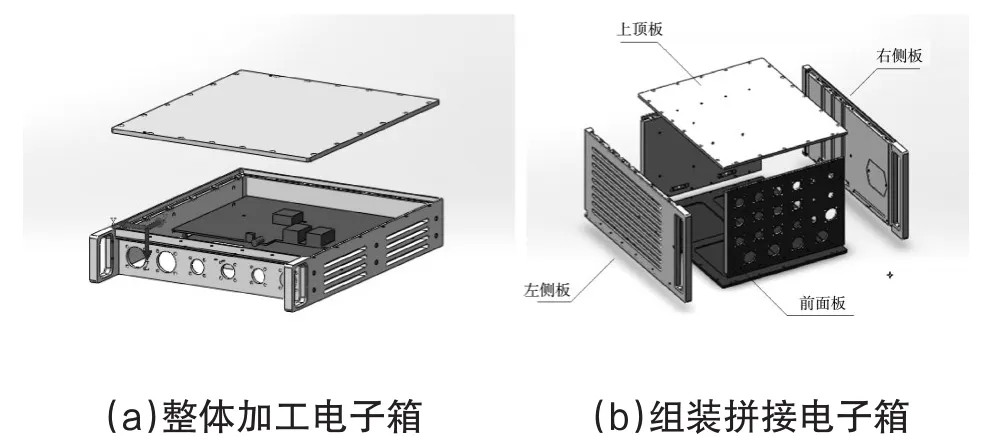

电子箱形状大多为长方体,形式可以分为整体加工、组装拼接和焊接加工三种。其中焊接不太实用,受材料限制且易发生变形,故不在讨论范围之中。整体加工法是由数控加工中心把整块方形料铣出个方槽,只留有5个薄边,再单做一个上盖板子,之后装配而成。其优点是做出来的箱体内壁光滑,外边框结构比较结实,屏蔽性比较好;缺点是箱子比较沉重,不便携带。组装拼接法,分别加工出6个侧板,都留有安装定位孔,最后组装而成。其优点是加工成本比较低、容错率比较好;缺点是安装拆卸不方便,结构形式相对不结实。电子箱常用结构材料为铝合金、钣金和钢型材等。电子箱形式分别如图2和图3所示。

图2 电子箱形式

图3 电子箱实物图

1.2 车载平台力学特性

车载电子设备所承受的振动、冲击与车行驶路面的谱特性、车速、发动机工作状态,以及自身的悬挂系统和装载质量等众多因素有关。作为电子设备的安装平台和载体,车载平台的振动和冲击情况直接反映了电子设备所承受的激振幅值的大小,当选定某车载平台,就需要依据实际的振动偏频,对电子设备和车身联接以及其布局与安装进行合理的设计。

根据电子设备外界环境输入及机械结构形式,已知以下参数,电子设备总重量在9~10kg之间,安装在坦克车炮塔顶。该坦克车所受的随机振动频率范围为5~200Hz,其中在5~7Hz范围内为等幅振动,双边振幅为25.4mm;而在7~200Hz范围内为等加速度振动,加速度为2.5G。冲击为后峰锯齿波脉冲,锯齿脉冲的峰值加速度(上下轴向的垂直速度)为40G,持续时间为11ms;锯齿脉冲的峰值加速度(观瞄,射击轴向的前后速度)为75G,持续时间为6ms[6]。其中,振动能量主要在0~40Hz,一般减振器对设备低频振动的隔振效果并不明显,甚至有放大作用。所以,降低电子设备的低频振动是一个关键的问题。

2 抗振系统设计

为保证电子设备在车在平台的可靠性,减少振动和冲击的破坏,对电子箱进行抗振系统设计。本设计从以下几个方面来进行研究。

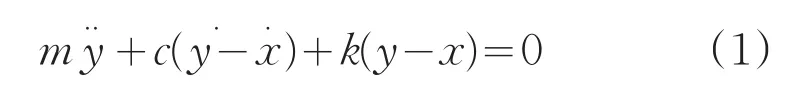

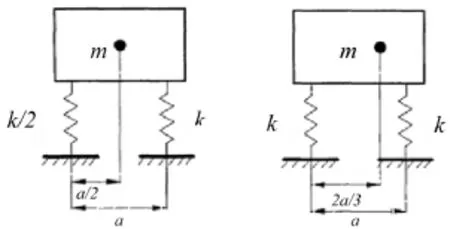

2.1 理论模型建立及分析

根据本文车载平台的特点,把减振系统的力学模型简化,如图4所示。其中,x(t)为支撑结构位移量,y(t)表示随时间t的变化,测试电子设备距离原平衡位置的位移量,故弹簧自身长度为y(t)-x(t),进而可得阻尼的相对速度为根据力学模型,可以得出运动微分方程表达式[7]:

当支撑结构位移量x(t)=Xsin(ωt)时,带入上式(1)得:

由式(2),解得结果为y(t)=Ysin(ωt-φ),并且已知

故可以求位移量之比Y/X,也称为振动传递率,记作η。

图4 减振系统力学模型

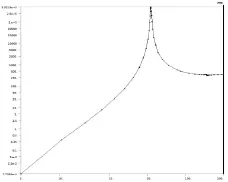

用Matlab数学软件[3],把式(5)绘制成为振动传递率曲线,如图5所示。

图5 振动传递率曲线

由图中传递率曲线曲线,可以总结出以下几点结论:

(1)当r=0时,系统振动传递率η=1,并且,r越趋近于0,η随之趋近于1。和实际的工程情况一致。

(4)振动传递率曲线,η和r的取值与ζ的大小无关,不影响振动传递率曲线的走向。

2.2 减振器的布局方式

采用减振器作为支撑系统,减振的效果取决于设备的重心位置、减振器自身的刚度强度和减振器的布局安装等[5]。

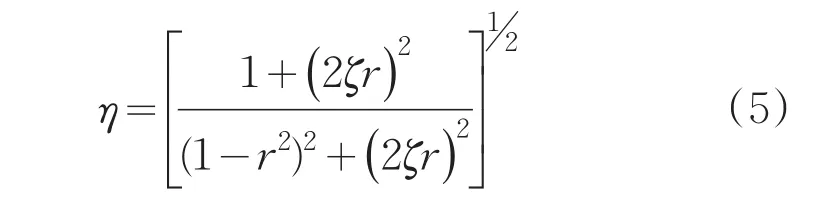

电子设备重心位置的选择起着关键性的作用。一般布局方式分为两大类,非耦合振动和耦合振动布局。如图6和图7所示。

图6 非耦合振动布局方式

图7 耦合振动布局方式

图6(a)电子设备结构受振动作用绕重心做旋转运动,会发生两边弹簧伸长量不同。当振动作用消失后,结构将会以回转方式反复振动。然后振动方向沿重力方向作用,两边的弹簧伸缩量相同。振动作用消失后,结构将会以上下平移方式振动。因两边弹簧安装位置相对于设备结构重心对称,且阻尼和弹性刚度相同,所以回转和平移运动互不干扰,称为非耦合振动。在图6(b)中,即管两边弹簧安装位置与设备结构重心不对称,但弹簧的弹性刚度按比例大小进行选择,转动和两种运动互不影响,也称为非耦合振动。

反之,图7中的布局方式,回转和平移运动互相干扰,为耦合振动。

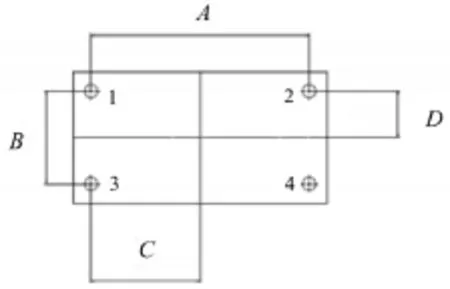

为了使车载测试系统工作在平稳环境,在固定安装板底部设有四个支撑点,且安装固定板上的存储箱和采集箱子,它们总质量的重心位置落在四个支撑点所围成矩形的中心,选用4个相同弹性刚度的减振器。如图8所示。

图8 电子设备减振器安装布局形式

图9 电子设备装配实物图

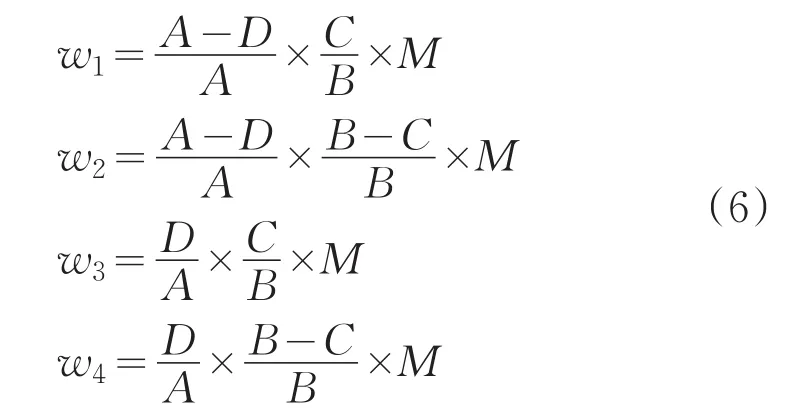

已知电子箱质量大小设为M,安装固定板底部四角有四个钢丝绳减振器,数量为n=4。由图8知,减振器分布是关于中心点中心对称,各个减振器所受载荷为wi=M/4。安装的示意图如9所示。如果减振器的分布不是关于中线点中心对称,则由以下计算公式:

一般情况,四个减振器选用相同的型号,如果电子箱外尺寸比较大,长和高都很大,就要考虑增加支撑点数量,增加水平方向或垂直方向减振器数量。否则,测试电子设备质量过大,且支撑点之间距离跨度很大,使安装固定板的刚度、强度难以保证,从而对测试系统产生影响。

2.3 减振器的选型

电子设备底部安装减振系统[3],研究四个减振器所承受的载荷,存储箱质量为m1=4kg,采集箱质量为m2=10kg,存储箱的数量为一个到四个,所以选用四个存储箱一起用,采集箱为一个。

选用抗振系统减振器步骤:

(1)根据车载平台的自身环境因素,合理布置支撑点及每个支撑点的负荷wi。

(2)确定测试系统的额振动形式和实际的受力情况,根据激振频率范围,初步确定抗振系统的固有频率f0。

(3)计算得出抗振系统的静刚度K、静位移X=w/k。

式中:K为系统的精刚度,X=w/k;w为减振器所承受的重量载荷;g为重力加速度取9.8m/s2。

(4)根据所计算出的静刚度K、静位移X和支撑点负荷wi,初步选择了减振器的类型和型号。

(5)根据初选减振器的固有频率f0,计算减振器的静刚度值K与实际减振器的静刚度值k0作比较,选用数值相差不大的减振器型号,否则,减振器采用并联方式安装。

由上式(7)可以得出每个减振器所承受的载荷,wi=M/4。总质量M=4×m1+m2。

计算求得每个减振器所承受的载荷:

再设定减振系统的固有频率f0=10Hz,根据式(7)得静刚度:

把所得结果带入,可得位移变化量:

掌握了电子箱结构系统的基本参数,选用辽宁同泽减振器有限公司的GG-1241型金属钢丝绳减振器(如图10所示)性能稳定,耐高温,使用寿命长,可适用不同要求的弹性支撑。其主要参数:额定负载5kg,静变位移率2~4mm,其垂向方向动刚度为16.74kg/cm。

带入式(7),可以求得减振器自身固有频率:

上述分析,本设计选择辽宁同泽减振器有限公司的GG12-41型金属钢丝绳减震器,如图7所示。此系列减震器固有频率控制在20Hz以内,性能稳定,耐高温,使用寿命长,可适用不同要求的弹性支撑。其主要参数:额定负载10kg,静变位移率3~4mm,固有频率共振区在8~15Hz之间。

图10 钢丝绳减振器

3 电子设备有限元分析及验证

3.1 电子箱随机振动和冲击响应分析

随机振动的特点为激励或响应不能用时间的确定性函数来描述。它具有不确定性。随机振动用数学模型来描述随机过程。对于受随机激励的定常系统,系统的响应只有激励的随机性来决定,因此对电子设备进行随机振动响应分析就是定常系统在随机激励作用的响应分析[8]。

冲击响应的特点发生的时间很短,一般十几毫秒,小于测试电子设备的固有周期,且峰值很大。在国军标GJB150.18-86中规定了军用设备的冲击试验方法,一般情况来讲,采用后峰锯齿波脉冲和半正弦波来进行冲击试验

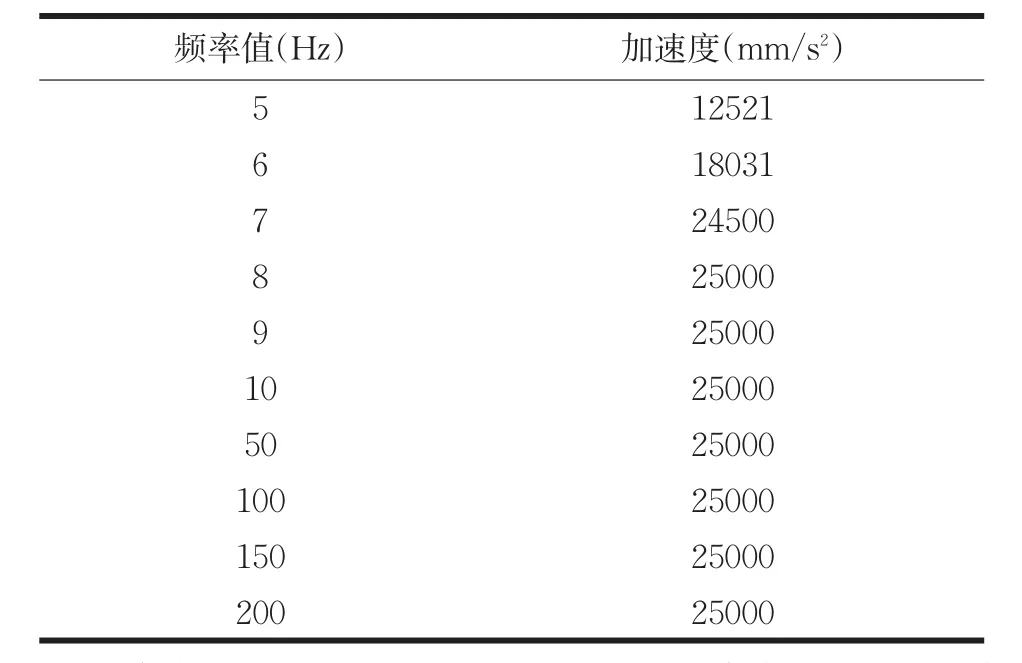

本设计采用ANSYS Workbench软件进行仿真模拟[9]。把三维模型导入ANSYS Workbench中,建立模型并划分网格,单元格为4mm,用Hex Dominant Method方法,如图11所示。环境振动PSD功率谱密度表,见表1所示。

图11 网格划分

表1 功率谱率谱密度

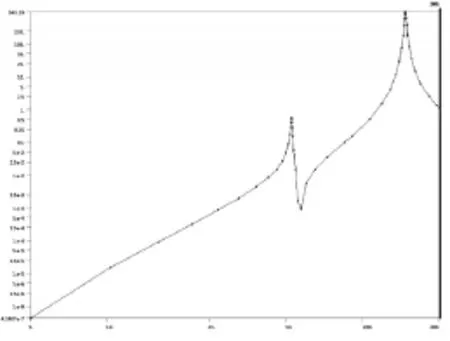

冲击响应选择后峰锯齿波进行冲击试验,分别在Z方向(垂直方向)和Y方向(前后)施加后峰锯齿波脉冲,其中Z方向的峰值加速度为40G,持续时间为11ms;Y方向的峰值加速度为75G,持续时间为6ms。在ANSYS Workbench中拟合出的冲击脉冲波形如图12所示加随机振动得出分析结果如图13和图14所示。冲击响应分析如图15和图16所示。加随机振动得出分析结果如图13和图14所示。冲击响应分析如图15和图16所示。

图12 Y和Z方向施加的加速度载荷波形图

施加随机振动得出分析结果如图13和图14所示。冲击响应分析如图15和图16所示。

图13 印制板随机振动等效应力云图

图14 Z方向随机振动加速度PSD响应谱

图15 印制板冲击响应的等效应力图

图16 印制板Z方向锯齿波冲击响应曲线

在图14中,节点Q加速度均方值为3901mm/s2且有三个峰值,分别为53.197Hz、146.07Hz、155.25Hz,其中146.07Hz和155.25Hz比较接近。

从图16中可以看出印制电路板加速度曲线的变化,施加加速度载荷大小、方向和持续时间的不同,有着不同变化形式。其中,印制电路板Z方向最大加速度值为21.1m/s2。

3.2 减振系统仿真验证

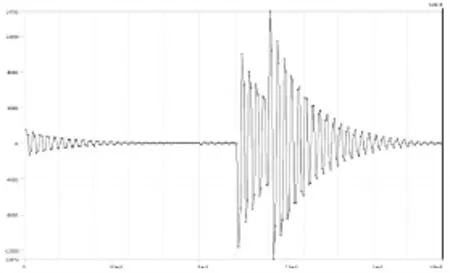

在电子箱底部安装4个GG-1241型金属钢丝绳减振器,分别布置在电子箱底端的四个边角。根据前文所得出钢丝绳减振器参数,设定减振器弹性刚度K=50000N/m,减振器系统由Workbench中弹簧阻尼模块来模拟,并分别对电子设备进行垂向方向的PSD功率谱载荷和冲击加速度。因电子设备中印制板是最薄弱的环节,在有限元分析后处理中,提取分析结果,如图17、图18和表2所示。

图17 Z方向加速度曲线

图18 印制板Z方向锯齿波冲击响应曲线

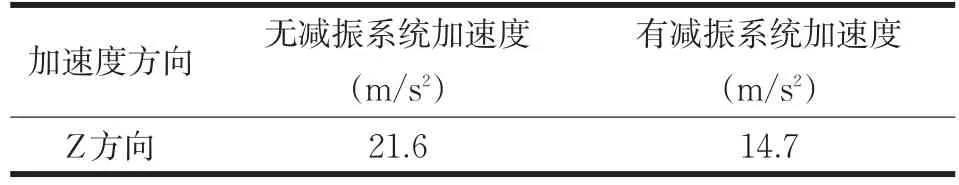

表2 印制电路板加速度

从图17可以得出,印制板在145Hz处达到最大值,均方根为2202.2mm/s2(0.22g),相比没加减振系统模型节点Q减少了44.6%。

通过安装减振系统,虽然还存在共振峰值,但是印制电路板的加速的PSD响应幅值已经降低了很多。为了增强减振系统的减振效果,可以考虑减振器与电控箱连接处增添减振垫。

从图18中可知印制电路板在Z方向有两个比较高的峰值,其原因为Z、Y方向和重力加速度持续时间和结束时间不同。绘制印制板加速度,见表2所示。当7ms左右Z方向产生了最大加速度为14.7m/s2,约为1.5g,不安装减振系统的模型的最大峰值加速度减少了30%(21.6m/s2)。

从上图可以得知,测试电子设备在施加后峰锯齿脉冲后,减振系统(钢丝绳减振器)起到显著的作用,优点主要包含:(1)电子设备在受到外界冲击脉冲后,因材料的差异,印制电路板承受冲击加速度易对其自身产生破坏,且加速度大小多为外界冲击脉冲最大值。安装减振系统后,测试系统结构、减振系统和固定安装板为一个整体,外界冲击脉冲一定情况下,因此印制电路板自身加速度会减少。(2)安装减振系统后,一部分振动能量被钢丝绳减振器所吸收,能量衰减比较快,恢复时间缩短。其缺点是占用空间比较大。

4 结论

长期以来,电子设备在各个平台减振、抗冲击和防护是一个重要课题。本文根据当前国内外技术的发展状况,总结传统的经验和方法。对车载平台电子设备结构和减振系统进行设计,仿真软件验证了其正确性和可行性,且在坦克上获得了成功。因此,在车载平台电子设备抗振系统具有良好的减振作用,为电子设备正常工作提供了保障。

[1] 邱成悌.电子设备结构设计原理[M].南京:东南大学出版社,2005.

[2] 张亚峰.车载电子设备的抗振设计[J].电子机械工程,2003,19(2):6-8.

[3] 李玉峰,秦志刚.某机载电子设备的抗振设计[J].电子机械工程,2007,23(3):3-6.

[4] 南雁,郭建平,张娅妮.某机载电子设备总体结构设计[J].航空计算技术,2011,43(3):97-100.

[5] 李朝旭.电子设备的抗振动设计[J].电子机械工程,2002,19(1):51-55.

[6] 马志宏,李金国.军用装备抗振动、抗冲击设计方法[J].装备环境工程,2006,3(5):70-73.

[7] 师汉民,黄其柏.机械振动系统[M].武汉:华中科技大学出版社,1992.

[8] 谢坤.某型舰载电子设备冲击响应分析研究[D].武汉:华中科技大学,2009.

[9] 浦广益.Ansys Workbench基础教程与实例详解[M].北京:中国水利水电出版社,2013.

Anti-vibration Systems Design of

A Vehicle Platform Electronic Equipment

JIANG Hao1,ZHANG Lizhong1,LI Xiaoming1,GAO Yi2

(1.Fundamental Science on Space-Ground Laser Communication Technology Laboratory,Changchun University of Science and Technology,Changchun 130022;2.School of Mechatronical Engineering,Changchun University of Science and Technology,Changchun 130022)

Mechanics for the environmental impact of a vehicle platform suffered outside,improve electronic equipment vibration resistance and other issues,study on Electronic Equipment vibration system theory,the dynamic differential equations by the shock absorber layout,analyzes the situation is different vibration coupling layout mode,completing the damping system design.According to the mechanical response of the external environmental parameters for electronic device structure random vibration analysis and shock.Verification and analysis to verify the validity of the damping system by finite element method.The results showed that,based on a complete vehicle platform damping system to improve electronic equipment vibration resistance.

electronic equipment;finite element model;shock absorber;random vibration;shock response

TH113

A

1672-9870(2016)05-0013-07

2016-02-23

姜昊(1989-),男,硕士研究生,E-mail:583026593@qq.com

高艺(1968-),女,副教授,E-mail:gaoyicust2006@126.com