土石坝填筑碾压施工技术探讨

张 慧

中国葛洲坝集团第一工程有限公司

土石坝填筑碾压施工技术探讨

张 慧

中国葛洲坝集团第一工程有限公司

目前我国水工大坝建设技术已经渐趋完善,而大坝填筑碾压施工技术对于大坝工程整体质量而言,有着至关重要的影响,因此在对大坝进行填筑施工的整个施工过程中,都要采取严格的管理措施。本文以面板堆石坝为例阐述土石坝填筑碾压施工技术,并提出了施工质量控制要点。

土石坝;填筑碾压;施工技术

1、填筑碾压施工技术

1.1 工程概况

以大渡河猴子岩水电站为例,本工程挡水建筑物为混凝土面板堆石坝,坝顶高程为1848.50m,坝顶总长283.00m,坝顶宽度14m,最大坝高223.50m。坝体自上游至下游依次为上游压重区、砾石土铺盖区、石粉铺盖区、混凝土防渗面板、垫层区、过渡区、堆石区及坝脚压重区。坝体填筑总量为1075.37万m3。

1.2 坝体填筑施工准备

坝体填筑前,在选定的料场开采区开挖坝料,完成与实际施工条件相仿的各项生产性试验,以确定合理的施工参数。严格按施工图纸要求,认真作好坝基清理,进行基础缺陷处理。采用油漆、石灰等对已清理好的坝基进行填料界面、分层填筑高程等标识,填筑过程中,按填筑单元和填筑料分区严格测量放样,各分区采用白石灰画线标示明晰,并插方向标记和设置层厚高度标杆作为控制参照物。

1.3 大坝填筑施工

卸料:堆石料、过渡料、压重料采用进占法卸料。即自卸汽车行走平台及卸料平台是该填筑层已经初步推平但尚未碾压的填筑面,有利于工作面的推平整理,提高碾压质量。细颗粒与大颗粒石料间的嵌填作用,有利于提高干密度,确保填筑质量。反滤料、垫层料采用后退法卸料。即在已压实的层面上后退卸料形成密集料堆,再用推土机平料。这种卸料方式可避免填筑料的分离或粗颗粒集中。

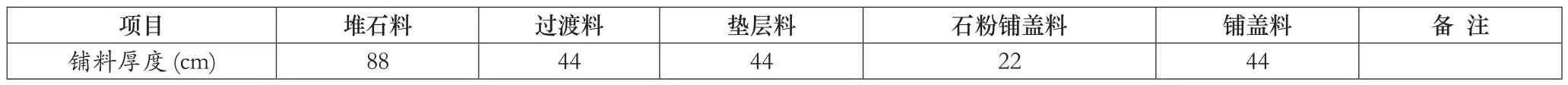

铺料:结合类似工程施工经验,按照不大于压实层厚的10%控制摊铺层厚,经碾压后达到技术要求层厚。大坝各区料铺填层厚初步确定见表1,实际施工参数通过碾压试验最终确定。

水平碾压:上游砾石土铺盖料采用凸块碾碾压,石粉铺盖料小型振动碾碾压,垫层料采用自行式振动平碾碾压,过渡料、堆石料采用拖式振动平碾和自行式振动平碾碾压;靠近岸坡的边角部位采用小型振动碾或液压振动夯板夯实。

特殊区域的碾压:石粉铺盖料采用小型振动平碾碾压;垫层料靠近趾板周边缝1m范围,为保护趾板混凝土,采用振动夯板夯实。

2 关键技术施工

2.1 料源质量控制措施

垫层料、石粉铺盖料:装料时,采用空斗掺混方式混合均匀后再装车;并采取密集堆料摊铺减少分离,坝面上安排专人检查砾石集中情况,发现集中现象采用反铲及时清除。

过渡料:根据设计要求的级配曲线及各项指数要求,确定石料场开采的爆破参数,回采时注意控制超径石。

堆石料:根据堆石料的粒径及级配要求,确定石料场开采的爆破参数,以满足上坝填筑的要求。挖装时,注意控制超径石,由专职质检员对每车料进行合格确认放行上坝,料场上设填筑料种类的标记牌、运输车辆也挂标记,互相对应,以免混装。

2.2 堆石料填筑技术措施

填筑时充分洒水,碾压开始之前洒水要均匀,先洒水后碾压。同填筑层岸坡细石料必须先于粗堆石料填筑,严防岸坡部位块石集中,接缝部位振动碾碾压不到的部位,采用小型振动碾顺岸坡方向进行压实,以保证接合处的施工质量。做好堆石料的界面处理。在坝面上形成临时道路时,堆石料边缘的材料均为未压实的松散材料,在填筑上升时,用反铲平行坝轴线方向将填筑边缘2m范围内的松散堆石料挖出,然后边洒水边重新进行压实,以保证纵向接缝的施工质量。

2.3 铺料厚度控制

⑴按设计要求及现场碾压试验结果确定的各种料区层厚进行铺料填筑。⑵根据各料区层厚,在距填筑面前沿4~6m距离设置移动式标杆,控制填料层厚度与平整度。⑶推土机平料时,刀片应从料堆一侧的最底处开始推料,逐渐向另一侧移动。⑷堆石料推土机平料后,暴露于表面的大块石及尖角凸块应及时用液压冲击锤破碎处理。⑸设置质量控制点,并由专人进行层厚检查,垫层料及反滤料必须采用水平经纬仪进行铺料过程定点测量控制。

2.4 水平碾压控制

⑴在坝体填筑中,采用以控制碾压参数为主、以试坑法检测干容重为辅的“双控”法进行质量检测。⑵振动碾的滚筒重量、激振频率、激振力均须满足设计要求。

2.5 特殊部位(结合部)的施工技术

⑴坝体与岸坡接合部:① 岸坡局部可能出现反坡现象,应处理成顺坡后再填筑,当开挖方法有困难时,按设计和监理人要求先填混凝土或浆砌石修复成顺坡后,再进行坝料填筑。② 堆石体与岸坡接合部,填筑时易出现块石集中现象,且振动碾无法靠近碾压,对坝体填筑质量及趾板周边缝变形有较大影响。施工中可采用以下措施:在岸坡1-2m宽范围内,先回填过渡料,堆石料采用后退法先填筑过渡料侧边4-5m,然后再进行正常填筑:尽可能使振动碾沿岸坡方向碾压,碾压不到的地方,采用振动夯板夯实。③对坝基范围内所有出水点先作反滤处理,最后填筑坝体堆石料。

表1 大坝各区料铺料层厚表

⑵坝体分期、分段结合部处理:①坝体分期填筑接合部位:坝体新老填筑层和大坝料区交接缝结合部位是大坝填筑的薄弱环节。施工中采取以下措施处理:对因设计需要而分期填筑形成的先期块与后期块施工结合缝,先期填筑块坡面采取台阶收坡方法施工;先期填筑面碾压在保证安全的条件下,尽量碾压到边,使边坡上松散填筑料减小到最低限度;后期填筑时,将先期填筑体坡面用反铲清除表面松散料,并和新填筑料混合然后一并碾压。②坝体各种填料分段填筑接合部位:在坝体各种填料分段填筑结合部位,容易出现超径石和粗粒料集中及漏压、欠压等薄弱环节。采用反铲或装载机剔除结合部超径石,将集中的粗颗粒作分散处理,以改善结合处填筑料的质量;碾压时,进行骑缝碾压,并加强3遍。

3 施工质量控制措施

(1)成立质量管理机构,下设各专业质量责任组,分工明确,各负其责。

(2)大坝施工前,加强专业知识培训学习,使施工员、质检员熟练掌握质量控制标准、程序等,增强挖装、运输、平整设备人员的理性与感性认识。

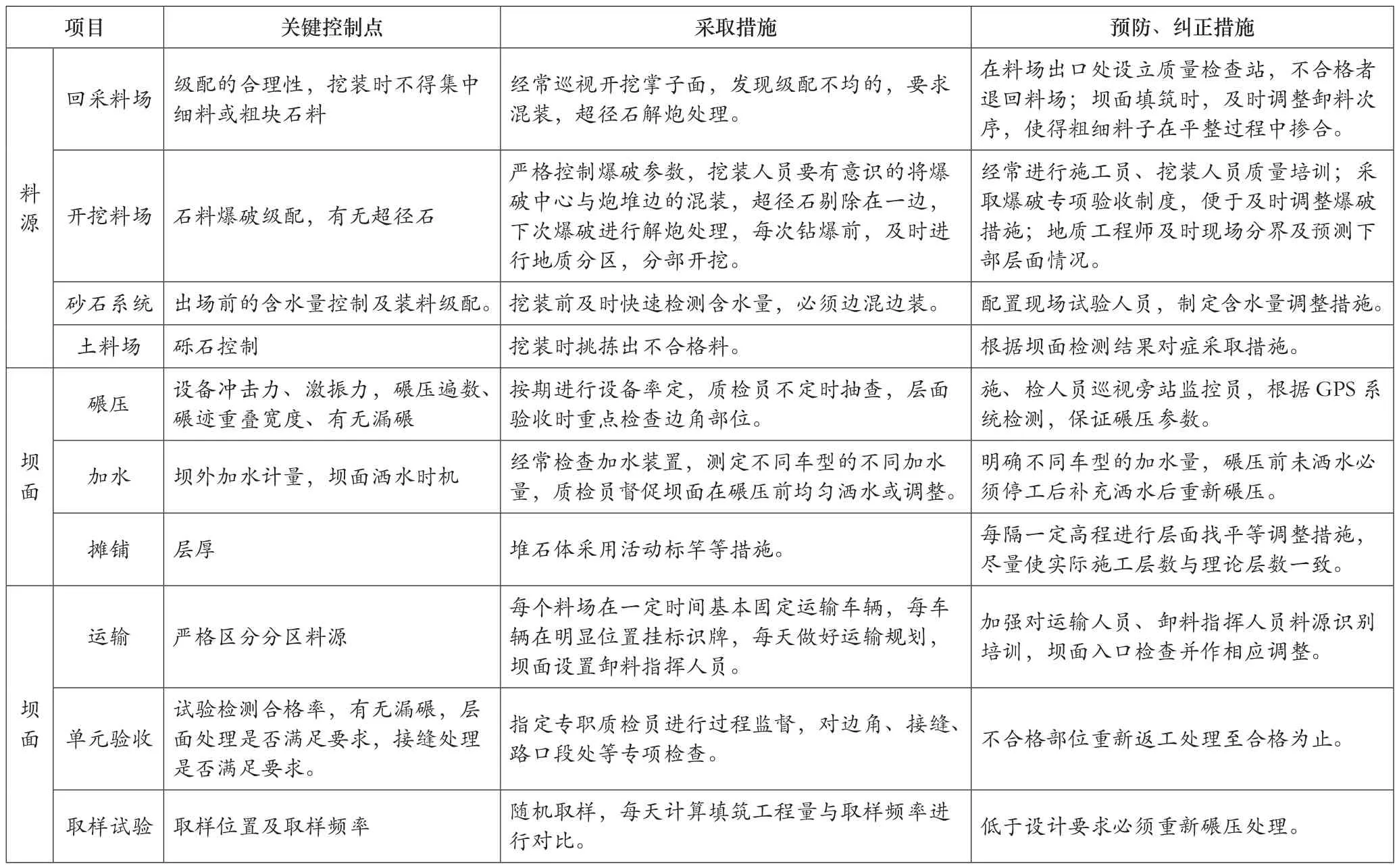

(3)根据土石坝施工经验设立质量控制关键点,质量控制关键点见表2。

总之,为了保障土石坝填筑符合工程设计标准,必须严格控制施工各个环节,其中最重要的便是对施工技术进行严格把控。(见表2)

[1]张磊.水库大坝坝体填筑施工技术应用探讨[J].中小企业管理与科技(下旬刊),2010,06:172.

[2]童杰.水利水电工程大坝填筑施工技术和方法分析[J].门窗,2014,01:157.

表2 坝体质量控制关键点