汽车制造业企业物资采购库存基准标准化探索

周扬龙

郑州日产汽车有限公司

汽车制造业企业物资采购库存基准标准化探索

周扬龙

郑州日产汽车有限公司

物资采购库存基准标准化是基于汽车制造行业规模化、复杂化制造背景下而提出的供应链优化思路。在单台车辆组装需求超过5000种零部件、零部件供应商地域分散度高、整车市场需求频繁波动的情况下,如何有效评估、平衡库存零部件置存成本及短缺成本,满足市场需求、使置存成本最小化是本文探索的重点。

汽车制造、物资采购、库存基准标准化、置存成本与短缺成本

1.引言:

随着汽车工业的发展,消费者对汽车个性化需求越来越高,市场竞争日趋激烈,产品同质化严重。整车制造业企业普遍面临市场需求频繁波动,零部件库存积压成本居高不下,市场需求响应周期过长等问题。本文主要从零部件采购领域,探索如何以最低的成本、最快的市场响应速度来满足市场需求。

2.背景:

(1)汽车制造业企业库存基准设定标准普遍面临不科学、不统一的问题:库存基准由各个不同领域相关技术担当依据经验进行设定,物流规划、现场管理、部品采购技术担当各个技术单位标准不统一,无法可视化显示。

(2)需求不确定的行业订单物资储备困难:针对销售部门提出需求未明确的行业订单,为了能够最快速的响应市场需求,避免订单流失。需要提前储备物资,导致库存量居高不下。

(3)库存精度管控体制不健全:部分整车制造业企业仅有年度大盘点体制,无日常盘点体制,因库存物资经常性的盘盈盘亏导致的缺件停线情况时有发生。

(4)生产管理信息系统导入:近年来随着信息技术的发展及企业管理的需求,绝大多数整车制造业企业导入ERP生产管理系统,物料采购完全依据数据由系统自动计算,库存精度不高的情况下,无法支撑生产管理系统的运营。

(5)为保证库存精度、维持生产管理系统及零部件采购稳定性、避免因零部件库存账实不符导致生产缺料、库存过高或账面物资盘亏,在日常生产过程中需要实行库存零部件循环盘点。

(6)为明确物资采购基准,严控物资采购安全库存水平及到货频次,提高库存物资的存货周转率,控制零部件在库金额,提升运营效率。在综合评估库存零部件置存成本及短缺成本的基础上,满足市场需求、使置存成本最小化,制定安全库存基准设定标准。

3.基本内涵

1.库存基准设定在综合评估库存零部件置存成本及短缺成本的基础上,以满足市场需求、使置存成本最小化为最终目标。

2.库存基准设定依据:库存指标、供应商距离、零部件特性(是否易损等)、供应商产能状况、零部件价值、紧急采购情况下的费用高低、近6个月内产销波动情况、厂内料位容量等、厂内配送距离、零部件包装状态、正常物资采购订单纳期遵守情况、近期物料缺件频次情况等。

3.物资循环盘点实施以零部件为基本单位的精细化管理,针对零部件实施每日盘点、分析库存变动,异常库存变动日常记录、一元跟踪,推进年度账差分析有据可查。

4.循环盘点分阶段推进库存精度,最终库存精度常态化维持90%以上、理想化精度达95%。为推进及审核循环盘点工作的进展情况,对每日循环盘点的精度及推进过程中出现的各项问题进行有效管控,实施循环盘点周例会制度。

5.基于基准库存的零部件采购订货策略,遵循经济订购批量(EOQ)的原则。在综合评估置存成本及短缺成本的基础上。结合供应商距离、零部件特性等设定依据,通过定量安全库存及采购先行度的设定,达到最优化采购策略的目的。

4.主要做法

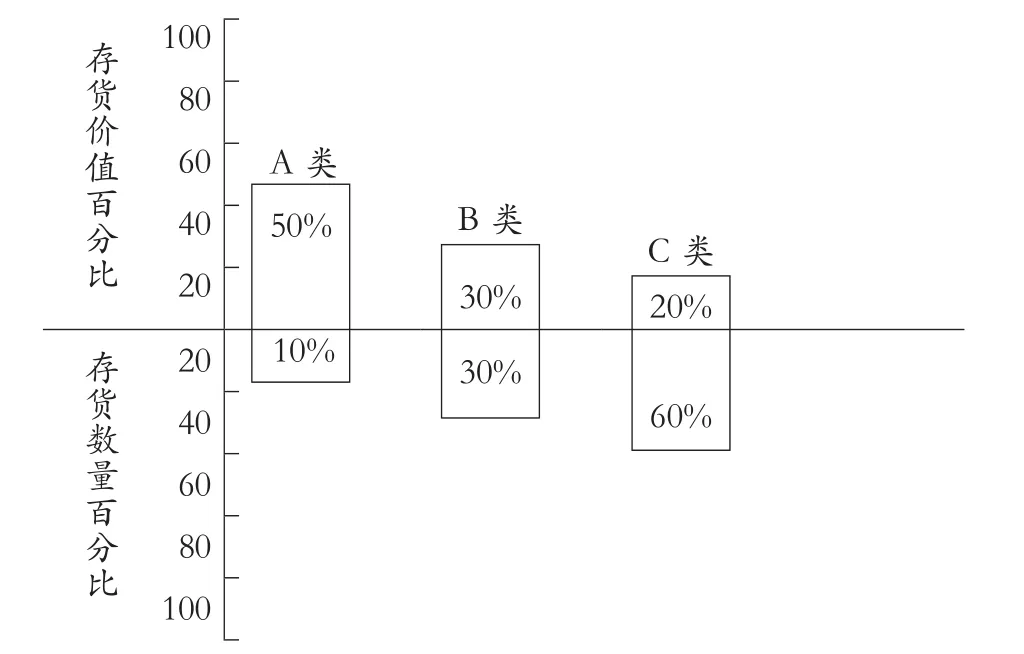

循环盘点推进方式:所有零部件,A类零件循环盘点周期为每天,B类零件循环盘点周期为一周,C类零件循环盘点周期为两周,在一个循环盘点周期内,所有零件全部盘点完毕。

库存基准设定方式:以物资A/B/C分类方法,对零部件进行管理分类。综合考虑各项设定依据,在执行更严密的物资盘点及管理标准的情况下:

(1)针对A类物资,设定相对较低的安全库存及订货先行度(国产件库存天数≤2天、进口件库存天数≤12天)。

(2)针对B类物资,设定适中的安全库存及订货先行度(国产件库存天数≤2.5天、进口件库存天数≤18天)。

(3)针对C类物资,设定相对较高的安全库存及订货先行度(国产件库存天数≤3.5天、进口件库存天数≤23天)。

(4)A/B/C分类管理设定的方式,仅作为整体设定思路。具体每种零部件的定量安全库存及采购先行度设定需综合考虑库存基准设定依据。

零部件A/B/C分类标准如图1所示:

图1

5. 现场管理实施:

(1)基于安全库存基准的零部件料位规划

物流技术部门在进行零部件库存料位规划时,需参考部品采购管理部门提供的每种零部件安全库存基准。具体设定方式参考如下原则:

料位设定容纳量=基准安全库存量+日常运营周转量

(2)涵括安全库存基准的零部件料位标示设置

物流现场管理部门负责现场料位布置、监督、检查。针对每种零部件的料位,需明确标示有安全库存基准量。定期进行现场巡视时,发现有标示不清的,需进行标示的重新设定。

(3)基于安全库存基准的零部件缺件巡视检查

物流公司在进行缺件巡视检查时,需结合各料位安全库存基准。每种料位的零部件在当前库存量低于安全库存基准量的情况下,纳入缺件风险零部件统一进行管控。

(4)呆滞物资采购先行度及定量安全库存设定

部品管理主担每月对所采购零部件的库存周转率进行检查。对于呆滞物资,组织相关单位调查物资产生呆滞的原因,严控采购先行度及安全库存。

(5)确定EOP(车型或者零部件废止)的剩余物资,先行度及定量安全库存全部清零。该类物资全部按照积压物资进行处理。

(6)物资未EOP(车型或者零部件废止),但产量低、需求量小,导致的物资呆滞。该类物资依据具体情况,削减采购先行度,对定量安全库存进行清零。

6. 基于定量安全库存及采购先行度的零部件采购订货策略:

对于零部件采购订货策略,遵循经济订购批量(EOQ)的原则。在综合评估置存成本及短缺成本的基础上。结合供应商距离、零部件特性等设定依据,通过定量安全库存及采购先行度的设定,达到最优化采购策略的目的。

(1)在手中持有少量存货,避免承担因存货不足而导致的顾客流失和销量损失的风险。

(2)规避再次进货时,从进货实施到物资到达(同步考虑厂内物资验收、上料架、配料)的时滞。

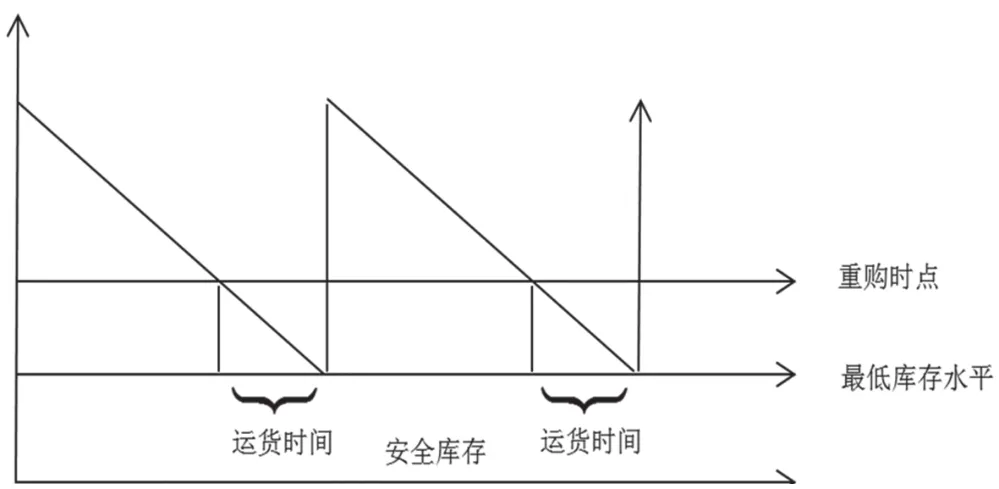

具体先行度与定量安全应用到零部件采购的运作模式为:物资采购的时点(重购时点)的设定综合考虑定量安全库存(最低库存水平)及采购先行度(订单发注周期、运输距离、厂内验收及上料架时间、物料配送时间)。在厂内库存水平达到最低库存水平之前,以提前于采购先行度的时点,进行零部件采购订单的发送及确认。采购订单的计算、发送以生产管理信息系统为平台。

具体实施方式如图2所示。

结束语

库存基准标准化服务于生产制造板块。致力于提升生产制造板块的整体营运能力,进而对一线销售提供更好的支持,同步提升整体财务资金运作效率。

图2 安全库存及先行度(对应采购周期)图示

着眼于效率的提升。①通过库存基准体系的建立,削减整体库存水平、处理呆滞物资及不良资产,提升固定资产周转率及存货周转率;②通过日常循环盘点体制地建立,提升库存精度,支撑信息系统导入,提升制造工厂各业务板块的协作能力,提升生产效率;③通过生产性物资采购基准的建立,提升物资供给体系响应市场波动的能力,提升销售效率。

库存基准标准化落脚于解决供应链运作的不确定性。通过库存基准体系的建立降低需求过程、供应过程及生产过程的不确定性,来降低整体供应链运作的不确定性,解决供应链运作过程中的高库存、低效率、高成本问题。

[1]田丽妮. 我国汽车制造业供应链物流整合研究[D].武汉理工大学,2005.

[2]汪玉春. 汽车制造企业精益物流管理创新及应用研究[D].天津大学,2009.

[3]李松林. 长株潭汽车制造业绿色物流系统评价与优化研究[D].湖南工业大学,2015.

[4]付蓬勃. 制造类企业物流一体化发展战略与管理模式研究[D].北京交通大学,2015.