无避让立体车库机械系统设计与稳定性研究

刘鹏程

北京首钢城运控股有限公司

无避让立体车库机械系统设计与稳定性研究

刘鹏程

北京首钢城运控股有限公司

汽车数量的增长在给人们出行带来便利的同时也随之而来的增加了静态交通问题。目前我国立体车库种类多样,功能各异,但均存在存取车时间长,需倒车入库,存取车过程繁琐等一系列问题,无法满足在上下班高峰期人们便捷取车的需求。所以寻求一种高效快捷存取车辆的装置是解决以上问题的关键。无避让立体车库能够会更好的对这种问题有效解决。但是无避让立体车库采用的是立柱悬臂结构,立柱和载车板是主要受力构件,单侧受力是该立体车库的软肋。因此本文主要就对无避让立体车库机械系统设计与稳定性进行分析和饿探讨。

无避让立体车库;机械系统设计;稳定性

1 无避让立体车库优势分析

无避让立体停车库在存车、取车等方面具有诸多优势。它是针对机械式立体车库倒车入库、停车、取车时间较长的弊端,所设计一种新型的尤其适用于住宅小区的立体停车库,它的最大特点是上层车位存取车辆的过程与下层是否有车好不冲突,该种类型立体车库设有旋转机构,所以上层车辆存车时就免去了倒车的麻烦,存取车过程方便快捷,多台无避让立体车库可以实现同时存取,互不干涉。同时,该类型立体车库下层车位结构开阔,便于车主的入库和出库,对车主的停车技术要求较低,更加便于多数人的使用。

2 无避让立体车库机械系统及结构件设计计算

2.1 无避让立体车库总体尺寸设计计算

立体车库属于新兴产业,国内外关于机械式立体车库的设计规范并不多,尤其是最基本的车辆参数以及载荷取值的选取方法并无明确规定,这给机械式立体车库,特别是无避让立体车库的设计带来了很大的困难。无避让立体车库主要的适用场所是住宅小区、商业区和写字楼,主要停放车辆类型为轿车,又因在此类场所活动人群普遍生活水平较高,轿车类型也以大中型车辆居多大中型轿车的基本尺寸:车长4.6~4.9m,车宽1.7~1.9m,车高1.3~1.6m,轴距2.7~2.9m,对无避让立体车库的总体尺寸进行设计。

2.2 无避让立体车库提升系统设计计

2.2.1 提升机构受力分析

大中型轿车的自重约在1700kg左右,考虑到停放车辆时车内可能携带重物、行李等相关因素,拟定本文设计上层承载载荷为2000Kg;上文初步设计上层容车平台(载车板)尺寸为4800x2400x80,选用Q235钢材,密度为7.85g/cm3,估算重量为770kg;初步预估无避让立体车库滑座和上层容车平台(载车板)重量1100Kg;考虑载车板承受30cm积雪时的工况,对应雪的重量为900kg。根据以上参数可知,当载车板满载时,提升机构承受的总重量G总≤1100+2000+900=4000kg。由于运行过程中,提升机构通过双排链与滑座相连,滑座通过安装在其两侧的滚轮实现沿立柱的升降运动。

2.2.2 提升机构传动系统设计计算

1)链条型号选择

立体车库提升机构采用滚子链传动方式,链条与滑座相连。链传动只起到将电机转动转化为升降移动的作用,不起增减速效果。根据机械设计手册设计标准推荐,链轮选用齿数为17齿,转速n1=14.4r/min,选用双排链,其传递的功率为2.2KW。根据机械设计手册“ISOA系列滚子链功率曲线图”可选,双排链条选择20A、p=31.75mm。

2)链轮计算

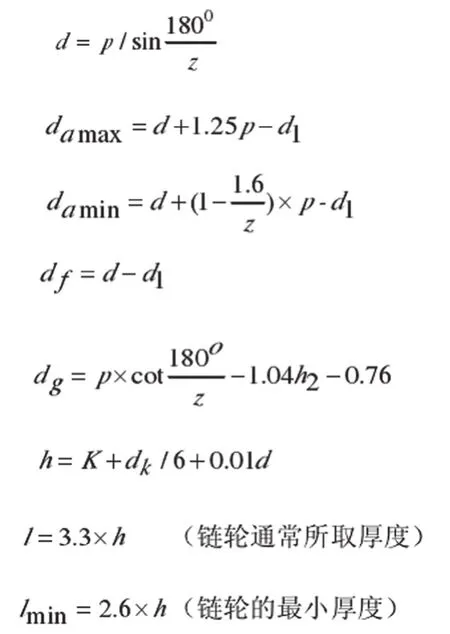

查阅机械设计手册可知,链轮节距p=31.75mm,滚子直径d1max=19.05mm,链轮排距pt=35.76mm。滚子链链轮分度圆直径d、齿顶圆直径da、齿根圆直径fd以及最大轴凸缘直径dg等链轮基本参数和主要尺寸表示方法,其计算公式如下:

数据代入以上各式并计算得:d=172.8mm, damax=193.4mm, damin=182.5mm, df=153.75mm, dg=137.7mm, h=6.7mm, l=55.1mm, lmin=43.4mm;

查阅机械设计手册,得链轮轴孔的最大许用直径,dk≤dmax,dkmax=93mm。又因链轮内径需与减速器输出轴配合,经查表可知,减速器输出轴直径为55mm,故取dk=55mm。双排链轮的材料选用15或20钢,进行渗碳、淬火和回火处理。

2.3 无避让立体车库回转系统设计计算

回转系统采用齿轮传动方式,由电动机通过摆线针轮减速机带动小齿轮、中间惰轮从而带动大齿轮和固定在大齿轮轴一端的立柱,完成整个设备的回转运动。为了满足便捷取车的需求,无避让立体车库应当具有一定的性能指标,初步设计回转机构的回转角度为90°,回转一个周期所用时间为t=10~15s,则旋转主轴的转速应为v旋转=1.5~1.0r/min,为了达到平稳运行的特点,初选主轴最终旋转速度为v=1.0r/min旋转。

2.4 无避让立体车库关键结构件设计计算

2.4.1 载车板设计

载车板有钢板压制式和焊接框架式两种,钢板压制式采用冲压一次成型,结构轻巧,美观,适用于承载要求不大的立体车库中。焊接框架式载车板采用型钢和钢板焊接拼装而成,可现场焊接分开运输,所以它具有运输方便、强度和刚度大、通用互换性好等优点。汽车停放在载车板上时,车轮轮胎与载车板以狭小平面进行接触,在接触的区域内形成应力集中。那么,在存取车过程中,汽车处于运动状态,显然车轮碾过的轨迹即为集中受力的部分,在设计过程中,仅靠加厚钢板无法满足设计要求,所以此时应考虑在钢板底面对应区域焊接一定数量的加强筋以增加其强度。此外,由于车辆停放在载车板上应具有自动定位功能,现将载车板设计为中间高两端低的结构形式,再在顶面铺设花纹钢板,这样就可以防止汽车在载车板上的滑动。

2.4.2 立柱设计

立柱是整个无避让立体车库中尤为重要的组成部分,从结构功能上来讲,载车板和汽车的升降运动需要靠它作为轨道,行走机构和旋转机构则需要由它作为回转中心。从承载需求上来讲,由待泊车辆连同载车板的自重产生的弯矩,需要立柱进行抗衡,而且在立柱回转过程中,由于惯性,汽车的动力势能会导致立柱弯矩的增加。所以立柱的结构应满足一定的强度要求。

3 稳定性设计分析

当一个机械组件或者组件中的某个部件的工作状态达到了某一特定界限便无法实现预期设计的某个功能时,我们就称该部件达到了“极限工作状态”。“极限工作状态”分为以下两种:1)“承载极限工作状态”是指组件或部件的承载能力因材料强度不足、疲劳破坏或过大的塑性变形等原因导致其达到不适于继续承载的变形状态。2)“使用极限工作状态”是指组件或部件在正常使用过程中因出现影响正常使用的过大变形,较大裂缝,局部损坏和振动等原因导致的组件达到正常使用中的某项规定限度的状态。在对立体车库稳定性研究之前,首先应该寻找一个稳定性的判别准则,在力的加载和结构的变形量中,在变形的起始阶段,变形量和所加载荷呈线性趋势,当加载某一数值的力时,载荷-位移曲线出现转折,继续增加载荷,曲线趋于水平,结构达到极限状态。《机械工程规范》中规定,像立体车库这种带垂直升降功能的机械设备,其正常运行所要求结构整体位移量不得超过设备总高的1/300。

结语

近年来各地区大中型城市新开发的高密度住宅区均已开始予以采纳,甚至改建扩容,而近些年出现的机械无避让式立体车库作为一种更为简洁、合理、停车容量更高的存车方式,正如雨后春笋般较为迅速的占领国内外停车市场。以此在实际的设计中一定要加强对于机械系统和稳定性的重视。

[1]陈剑.无避让式立体车库的动态特性及可靠性研究[D].广西大学,2014.

[2]陈晓阳,陈雪琳.浅谈无避让立体车库的应用研究[J].科技创新与生产力,2016,07:86-88.