一种裙板式冷床高速上钢技术

李继

(陕钢龙钢西安轧钢厂,陕西 西安 710021)

一种裙板式冷床高速上钢技术

李继

(陕钢龙钢西安轧钢厂,陕西 西安 710021)

针对棒材冷床上钢速度制约生产的瓶颈问题,简要介绍了传统裙板式冷床上钢装置及达涅利“高速双通道”输送系统HTC和西马克双转毂高速上钢系统两种高速上钢装置的特点,重点介绍了一种裙板式冷床高速上钢技术的核心组成部分,可使配置传统裙板式冷床的棒材生产线的上钢速度提高至少25%以上。

棒材;裙板式冷床;高速上钢技术;技术要点

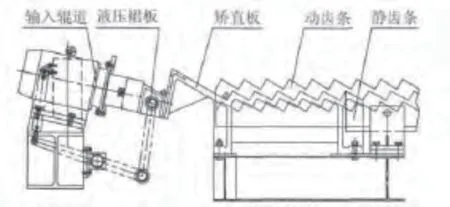

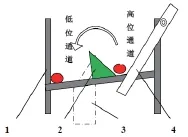

冷床作为棒材厂生产工艺线上的一个必备设备,是生产过程中不可缺少的重要环节,其主要作用是承载及冷却、矫直高温轧件。由于步进式冷床适应生产线的连轧化、轧制速度、切分轧制等要求,得到了广泛的应用。上钢系统是冷床的关键设备之一,该设备与冷床并列布置,接受来自倍尺剪的来料,经过加速-减速-静止几个速度切换,使来料平稳有序的输入冷床本体。裙板式冷床的上钢系统(见图1)的特点是冷床工作状态与上钢系统互不干涉,冷床作业率高。正常生产时,冷床输入辊道输送棒材到冷床入口,此时升降裙板在高位,将棒材限制在输入辊道和裙板所成夹角的空间内,待倍尺飞剪剪切完成后,冷床输入辊道加速运转,尽量将剪切后的倍尺棒材与下一根还未剪切的棒材拉开距离;待冷床升降裙板下降至低位时,倍尺棒材沿输入辊道和升降裙板的斜面滑至裙板下方制动通道,升降裙板迅速升至中位,即可挡住下一根还未剪切的棒材,防止其影响已经滑至裙板下方的棒材的继续制动;待倍尺制动的棒材停止或接近停止时,升降裙板升至高位,将已经倍尺制动的棒材送至冷床矫直板的第一个齿槽内,然后启动冷床本体,将棒材向冷床输出方向输送,此周期性动作即可实现冷床的收集。近年来我国大量建设的棒材生产线大多为全连轧机与裙板式冷床组合的方式。一般棒材生产工艺(裙板制动),由于受车间长度等限制,轧制速度一般不超过18m/s。由于现代轧钢生产线连续化,高速化以及自动化技术的应用,冷床上钢速度已成为制约轧制速度的瓶颈问题。

图1 液压裙板式上钢系统

1 国内外裙板式冷床高速上钢技术现状

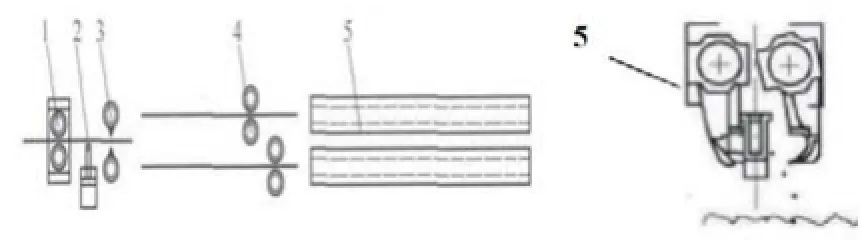

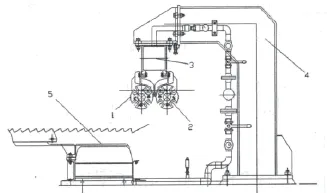

国内外针对裙板式冷床高速上钢瓶颈问题的研究也采取了多方法,最成功的技术主要有达涅利“高速双通道”输送系统HTC(见图2)和西马克双转毂高速上钢系统HSD(见图3、图4)两种方式。达涅利高速双通道输送系统由夹送辊、转辙器、高速圆盘飞剪和安装在冷床人口来料侧的尾部制动器(夹送辊)以及交替打开、让棒材依次落下的一系列通道(高速上钢装置)组成。双通道输送系统的髙速上钢装置主要由按线布置的组成,“C”型输送器布置在冷床齿条的上方,交替打开的双通道输送系统“C”型输送器让制动后的棒材依次落到齿条上。西马克双转毂式高速上钢装置设有两平行布置的毂,每个转毂上设有四个通道,旋转依次过钢,配合使用冷床起始端的尾部制动装置(夹送辊),使高速的棒材减速制动并依此放人冷床齿条内。但这两种方式均不适用于裙板式冷床的上钢系统,且改造费用高,难度大,周期长。裙板式冷床单通道上钢系统的瓶颈仍未得到有效解决,终轧速度始终限制在18m/s以内,下面介绍一种裙板式冷床高速上钢新技术使该瓶颈得以突破。

图2 “高速双通道”输送系统HTC图

图3 双转毂式高速上钢系统HSD图[4]

2 一种裙板式冷床高速上钢技术

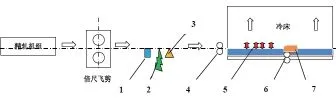

裙板式冷床高速上钢系统的核心技术由提速系统、分钢系统、落点定位系统和自动化控制系统组成(见图5)。

(1)提速系统。提速系统主要功能是利用夹送辊装置将上冷床的倍尺棒材运动速度提高到大于精轧机出口速度,使上冷床的剪切后倍尺棒材与下一根还未剪切的棒材拉开足够的距离,避免头追尾事故的发生。夹送辊装置下辊固定、上辊可上下运动,直流电机传动。夹送辊装置安装在冷床中部制动裙板的外侧,与倍尺飞剪的距离不能大于一支倍尺棒材的长度,安装夹送辊装置的位置设计了一块异型制动裙板(见图6),使夹送辊刚好能夹送到前进中的倍尺棒材,又不影响制动裙板的正常上下运动。

图4 双转毂式高速上钢系统立面图

图5 裙板式冷床高速上钢系统图

图6 异型制动裙板与夹送辊安装位置示意图

(2)分钢系统。分钢系统主要功能是将上冷床的剪切后倍尺棒材尾部与下一根还未剪切的棒材的头部分离到不同的运动通道,以防止棒材高速上冷床过程中发生头追尾。主要由抬尾装置、拔尾装置和挡尾装置组成,这三套装置依次安装在倍尺飞剪和冷床之间距倍尺飞剪中心约7m的冷床输入辊道上(无制动裙板的区域),三套装置紧密安装在不大于1m的范围内。抬尾装置安装在输入辊道的底面下,由上下运动的气缸带动的自由辊子组成,主要是将在输入辊道上运动的倍尺棒材尾部抬起为拔尾做准备。拔尾装置安装在抬尾之后输入辊道的外侧面(钢下冷床的一面为内侧),由气缸带动的绕一轴线旋转的拔板组成,主要是将输入辊道上的倍尺棒材的尾部提前拔到输入辊道的低位运动通道,以确保未剪切的棒材的头部从输入辊道的高位运动通道(对应制动裙板的外侧)顺利通过(见图7)。挡尾装置安装在拔尾之后输入辊道的中线的位置,由上下运动的气缸带动的异型挡杆组成,主要作用是将拔尾拔下的倍尺棒材尾部挡住,防止在运动过程中反弹到高位通道(未剪切的棒材的运动通道)。

图7 拔尾装置分钢示意图

(3)落点定位系统。落点定位系统主要功能是确保高速上冷床的棒材准确定位于冷床上,主要由夹尾制动辊和压尾制动板两套装置组成。夹尾制动辊装置下辊固定、上辊可上下运动,直流电机传动。夹尾制动辊安装在接近冷床制动裙板尾部的输入辊道上,工作时通过调整夹尾制动辊的转速并夹持上冷床倍尺棒材的尾部,实现制动棒材的作用。压尾制动板(见图8)间隔安装在冷床的异型矫直板处,压尾制动板通过曲轴由气缸带动夹持由制动裙板上刚落下正在向前滑移的棒材实现制动。

(4)工艺自动化控制系统。提速系统、分钢系统、落点定位系统通过工艺自动化控制系统与轧线各相关系统有机地衔接起来。提速夹送辊的设定线速度一般比轧线的精轧出口速度高1%~7%,在上冷床的棒材头部通过夹送辊后即可启动上辊压下,夹送持续时间500~1000ms;抬尾装置启动时间与倍尺飞剪启动同步;拔尾装置在倍尺飞剪启动后3~10ms启动,拔尾的启动持续时间视拔尾到倍尺飞剪的距离和终轧速度而定,在未剪切的棒材头部到达拔尾装置之前3~5ms收回;挡尾装置在拔尾装置启动5~10ms后启动,并与拔尾装置同步收回;夹尾制动辊线速度一般设为终轧速度的70~80%,在冷床制动裙板降到低位时启动压下机构,夹持持续到所夹持棒材的尾部完全能过夹尾制动辊再抬起;夹尾制动板在倍尺棒材完全落到矫直板上时启动到工作位置,棒材完全制动后回到准备位置。各参数在生产中具体设定时要关注冷床输入辊道上已剪切倍尺棒材尾部与未剪切棒材的头部拉开的间距及倍尺棒材在冷床上的落点位置等实际情况。

3 应用效果

裙板式冷床高速上钢技术经过在陕钢一条配置裙板式冷床的棒材生产线(倍尺飞剪到冷床距离只有23m)上应用,轧线终轧速度提高25%以上(轧线设备能力制约试验进一步提速),单线或两切分轧制时高速上钢系统运行平稳,且可有选择地对倍尺棒材在冷床上的停放位置逐支灵活控制。如果在新建生产线时应用则可以缩短倍尺飞剪到冷床距离,可减少工程投资。在已建成的配置裙板式冷床的棒材生产线上应用,可以突破制约轧线生产能力的冷床上钢速度的瓶颈,充分发挥现有轧线的生产能力,提高综合成材率。

主程序结构(OBI)(如表1)。

TG334.9

A

1671-0711(2016)10(下)-0129-03