棒材精整冷床齿条挂钢故障原因分析及解决措施

王吉连,平万里,刘 勇,张 毅

(首钢长治钢铁有限公司轧钢厂,山西 长治 046031)

首钢长钢轧钢厂棒材项目于2011年9月投产,设计年产能力为100万t,主要生产规格Φ14~Φ40 mm的螺纹钢和圆钢。随着生产工艺的不断成熟和切分轧制工艺的实践应用,Φ22 mm及以下规格的螺纹钢产品全部采用切分轧制工艺,其中Φ14 mm螺纹钢为四切分、Φ16~Φ18mm螺纹钢为三切分、Φ20~Φ22 mm螺纹钢为双切分,目前棒材作业区年实际的生产能力已达到136万t。

冷床设备自2011年棒材投产以来一直投入使用,虽然也经过一些改造,但冷床齿条挂钢故障弊端并没有得到根本解决。随着棒材产量逐年提高,生产节奏逐步加快,冷床齿条挂钢故障率仍居高不下,尤其在切分轧制时,发生故障率更高,经常不得不做停机处理,严重影响了正常的生产节奏,制约了棒材的高效生产,并且易造成倍尺弯曲,进而使切损增大,降低了成材率。

1 设备概况

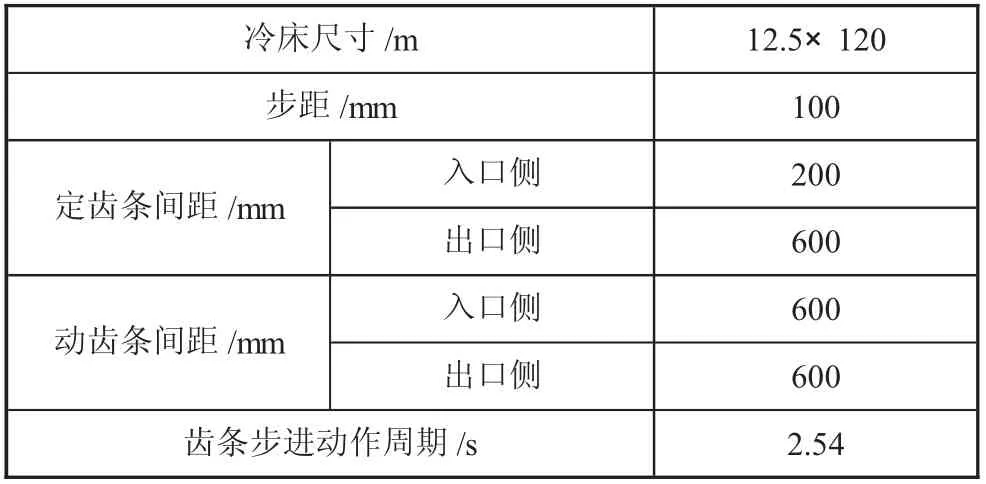

冷床本体分为独立的三段,采用步进式输送的生产方式,具体过程为:由电机通过减速器带动传动轴,再通过传动轴上的偏心轮的转动带动冷床重锤运行,使动齿条梁做步进往复运动,使停放在静齿条上的倍尺依次向前运动,最后运送到排钢链进行密排。冷床设备的主要参数如表1所示。

表1 冷床设备的主要参数

2 冷床存在的问题及挂钢原因分析

2.1 冷床传动轴支撑轮轴承问题及原因分析

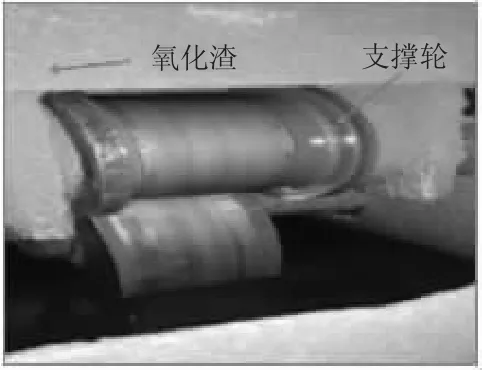

1)在公司提产提效要求下,棒材的生产能力逐年增加,至2020年产量为136万t(设计能力为100万t),导致冷床设备负荷增加,尤其在生产切分产品时负荷增加最为明显。现使用的冷床支撑轮(见图1)轴承是普通6212深沟球轴承(见图2),由内圈、外圈、滚珠、保持架组成,其中保持架由于轴向、径向承载能力小,在高产量负荷下易发生损坏[1-2]。

图1 冷床支撑轮及氧化渣

图2 普通6212深沟球轴承

2)普通6212深沟球轴承无防尘措施,在冷床氧化渣较大的环境下,氧化渣易进入轴承中,加速轴承滚珠磨损,造成轴承抱死,进而导致轴承发生损坏(见图1)。

3)冷床下温度较高,设备轴承温度最高可达200℃,而普通6212深沟球轴承工作温度一般小于120℃,并不适用现场工作环境[3],且会造成轴承损坏,缩短使用寿命。

冷床支撑轮轴承抱死或保持架损坏后会导致轴承松散,从而造成动齿条输送倍尺升起高度不够,进而与静齿条或对齐辊设备间产生挂钢。

2.2 冷床动齿条固定销开口销问题及原因分析

冷床动齿条固定方式采用Φ16 mm的固定销及垫片和Φ5mm的开口销联合固定(见图3),开口销在动齿条循环运行中与垫片相互磨擦,易将开口销磨断,从而造成开口销掉落,进而使固定销脱落[4],导致动齿条位置改变而产生齿条挂钢故障。

图3 动齿条销轴固定

3 改进措施

3.1 耐高温轴承的更换

将冷床传动轴支撑轮轴承更换为耐高温轴承。根据冷床支撑轮轴承负荷大及高温、氧化渣多的工作环境,选择耐高温6212轴承。

耐高温6212轴承具有以下特点:

1)耐高温6212轴承在结构上带有双防尘盖(见图4),可有效阻止灰尘氧化渣进入轴承中,可应用在冷床氧化渣较大的工作环境中[5]。

图4 耐高温6212轴承

2)耐高温6212无保持架轴承由满球填装,具有承载能力大的特点[6],一般应用于转速为100r/min以下的工况中[3],目前棒材冷床传动轴转速为23.6r/min,因此适用于现场的冷床工况。

3)耐高温6212轴承最高工作温度为200℃,满足现在冷床传动轴轴承最高工作温度200℃的要求。

从以上耐高温6212轴承特点可以看出,耐高温6212轴承符合现场使用条件,可以消除普通6212深沟球轴承的缺陷,延长轴承使用寿命,进而减少因轴承损坏造成的冷床动齿条挂钢故障。

3.2 螺栓固定动齿条

将冷床动齿条固定方式改为螺栓固定,从原Φ16mm固定销、垫片和Φ5mm开口销的断裂方式,以及备件的通用性等性能方面考虑,决定采用现场常用的Φ16mm的8.8级螺栓、螺帽加垫片进行固定(见图5)。Φ16mm的8.8级螺栓与Φ16mm的固定销主要性能对比如表2所示。

图5 动齿条螺栓固定

表2 Φ16mm的8.8级螺栓与Φ16mm的固定销主要性能对比

1)由表2可以看出螺栓的主要性能优于固定销,因此从性能上看,可选择Φ16mm的螺栓(8.8级)代替固定销。

2)选择Φ16mm的8.8级螺栓、螺帽加垫片固定动齿条,可同时利用现场已有的通用性能较好的备件,以节约成本。

3)采用Φ16mm的8.8级螺栓、螺帽加垫片固定时可以进行紧固,可以避免动齿条在循环运行中因固定件间的摩擦而造成的固定件损坏,进而减少因动齿条位置改变产生的挂钢事故。

4 结语

自2020年对冷床传动轴轴承和动齿条固定方式进行改进后,经过一年多的使用,冷床齿条挂钢故障率大幅度降低,并有效降低了冷床齿条挂弯钢造成的切损,为提高棒材产量及成材率指标打下了良好基础。