剪式合成工艺在粉末触媒的大腔体合成中应用的探讨

杨 烨,李 颖, 方啸虎

(河南工业大学,河南 郑州 450007; 2.晶日金刚石工业公司,河北 燕郊 065201)

剪式合成工艺在粉末触媒的大腔体合成中应用的探讨

杨 烨1,2,李 颖1, 方啸虎1,2

(河南工业大学,河南 郑州 450007; 2.晶日金刚石工业公司,河北 燕郊 065201)

剪式合成工艺原来是在片状触媒中应用相当成熟的工艺,即便如此,但当时并没有引起行业普遍重视,更不用说现在在粉末触媒、大压机、大腔体方面的工艺应用了。文章主要阐述了剪式合成工艺的机理及特点,剪式合成工艺在粉末触媒的大腔体合成中进行的实际应用,并对其结果进行分析。同时阐述了大腔体合成工艺发展方向。

剪式合成工艺;粉末触媒;金刚石合成;限定压力;合成效果;发展方向

近几年来我国超硬材料行业快速发展,现已成为全球超硬材料领域的最主要制造大国。在金刚石单晶方面,产量已经占全球的90%~95%[5]。在高品质金刚石方面也有重大突破,优质金刚石已经不再用单一的单颗粒静压平均强度来表示,多数都要用冷、热抗冲击强度及其差值来表征。我们说质量有很大提高主要是①静压强度的绝对值基本达到国际先进水平;②冷、热抗冲击强度的绝对值都已经接近或达到国际先进水平;③性价比高,完全可以替代国外产品,从而占领国际市场。

国内大部分金刚石生产企业为了降低合成成本、提高单次合成效率、增强金刚石市场竞争力,纷纷用Φ600mm以上大缸径六面顶压机进行生产,甚至于有的已经用到Φ(800-850)mm以上大缸径六面顶压机,以此来扩大其合成腔体,降低其合成成本。如国内的中南、黄河、华晶、晶日等大、中型金刚石生产厂家都投入大量资金,加紧投入Φ600mm以上压机的工艺研制,实现其合成腔体的大型化,目前来看绝大多数的压机缸径(吨位)都在Φ(700-750)mm。随着合成腔体的逐步扩大,单次产出的金刚石的数量、质量成为检验大设备投入的试金石,尤其现在的金刚石市场低迷,简单的扩大腔体、提高单产已经不能适应如今的金刚石市场竞争。如何提高人造金刚石品质、稳定每次合成的有效性,如何选择合适大腔体的合成工艺,已经成为腔体大型化必须正视的问题,也是我国超硬材料生产企业生存急待解决的问题。

1 剪式合成工艺的合成调整机理

剪式合成工艺最早是由方啸虎教授在以直接加热方式,片状触媒合成人造金刚石时期提出的,其意义在于简化当时的合成控制点,通过调整送温压力和分段压力(暂停压力)的方法,达到控制金刚石合成品质和单次产量的目的,这不仅提高了当时设备的产出质量和产量,使合成的重复性及工艺的调整性都得到大幅改进,同时,还降低了顶锤消耗、能源消耗。

1.1 使用该项技术的前提

为了实现其当时提出的工艺要求,我公司长期运用该项技术,经过长期实践,我们体会到,要实现优质高产,必须要满足几个前提:①必须对相对低温低压理论有所认识,因为只有相对低温低压才需要限制合成压力。但一旦限制了合成压力,自然会使成核量下降,此时保证了质量但无法控制金刚石产量,这就有问题②的提出和解决;②七大要素的提出和灵活运用[1]。在压机大型化之后,七大要素变得更为复杂些,但根本问题并没有变。这就是升温压力、升温速度、暂停(分段)压力、分段时间、合成压力、合成温度、合成时间等,但一定要认真理解其内涵及各自的作用。③限制合成压力的重要性的认知将在后面详细阐述。

1.2 剪式合成法的基本形式

剪式合成工艺[2]主要由基础式、下调式、上调式组成。其核心主要阐述了合成要素——合成终压、分段压力(暂停压力)、及送温压力三者之间相互影响关系,尤其是在合成终压确定不变的情况下,分段压力(暂停压力)和送温压力相互调整时,对于整个合成效果的影响。

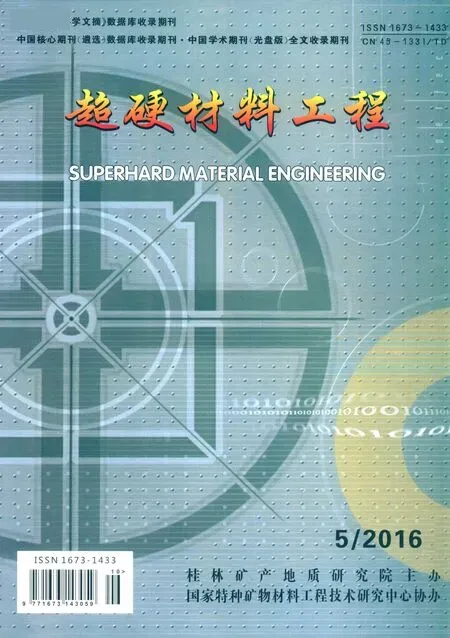

1.2.1 基础式

在合成中始终将合成终压控制在相对稳定的某一合成压力的情况下,通过降低、提高送温压力,同时提高、降低分段压力(暂停压力),其调整效果是互补的,即在调整金刚石成核数量上是互补状态,可通过以上调整来实现金刚石合成的产量调整。如图1所示:

图1 基础式工艺调整法Fig.1 Base type process adjustment method

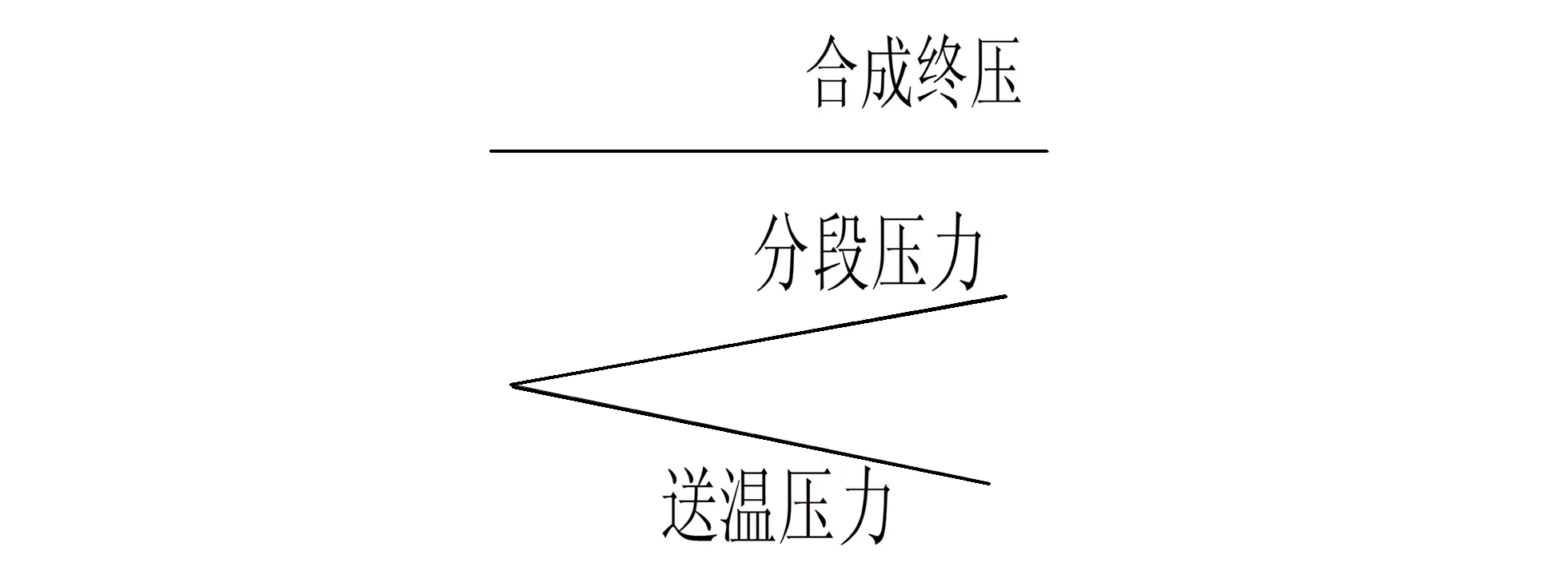

1.2.2 下调式

在合成中始终将合成终压及分段压力(暂停压力)控制在相对稳定的某一合成压力的情况下,通过调整送温压力,实现金刚石合成的数量及质量控制。如图2所示:

图2 下调式工艺调整法Fig.2 Reduction type process adjustment method

下调剪式工艺调整法主要解决合成中由于送温压力的偏差造成的在人造金刚石单晶中出现的石墨杂质和气泡包裹体的问题。在下调剪式工艺中随着送温压力的提高[4],金刚石单晶中石墨杂质会减少而同时金刚石成核数量会增加,金刚石单晶中气泡包裹体存在的几率增加;反之,金刚石单晶中气泡包裹体减少,石墨杂质存在的几率增加。

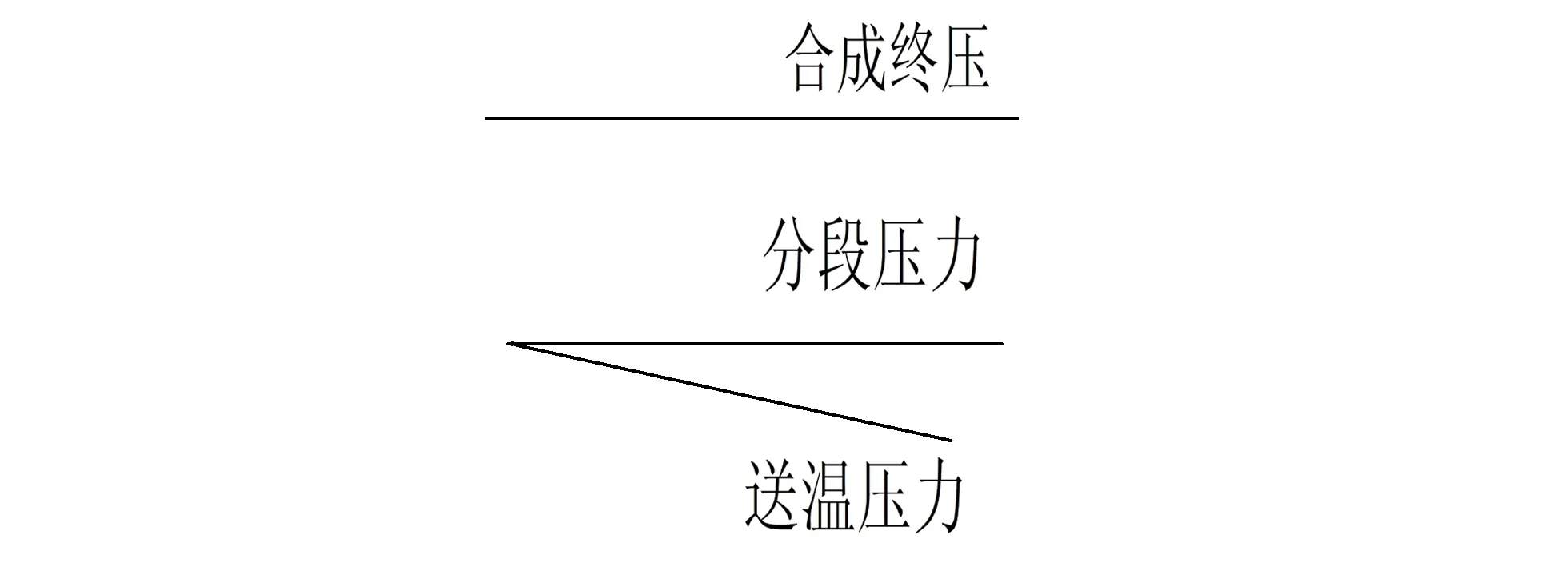

1.2.3 上调式

在合成中始终将合成终压及送温压力控制在相对稳定的某一合成压力的情况下,通过调整分段(暂停)压力,实现金刚石合成的数量及质量控制。如图3所示:

图3 上调式工艺调整法Fig.3 Increase type process adjustment method

上调剪式工艺调整法主要解决合成中由于分段压力的偏差造成的在人造金刚石合成中粒度偏差及连聚晶偏多问题。上调剪式工艺中随着分段压力(一二次暂停压力)向上调整,合成中金刚石成核数量会明显增加,粒度向细调整,连聚晶增加;反之成核数量减少,粒度偏粗,连聚晶减少。

这里有一个共同点:即合成压力均有所下降,且改变了以往只靠提高或降低合成压力来控制金刚石生产量的工艺。金刚石在这样一个更高的温度、压力状态下,必将使生长速度加快,所以在控制优质金刚石时,将会带来很多困难。当采用降低温度、压力时,使生长环境发生明显的变化,在控制产品质量方面就会带来意想不到的好效果。

为了实现这一目标,采取控制最高合成压力就变得非常重要。一旦控制了合成压力,又如何可同时控制产量呢?以上核心措施就能解决这一难题。

2 剪式合成工艺在现实合成中的应用及意义

近两年随着合成设备的更新换代,合成腔体的大型化成为金刚石合成的主流,随着腔体的扩大,单次合成效果所占比重越来越大,单次合成的效果及重复性成为人造金刚石合成的主要问题,合成工艺的选择及调整成为各个生产厂家永恒的课题。

剪式合成工艺是在对合成七要素充分理解和掌握的基础上,运用相对低压、低温的合成理论,结合实际生产中操作员工在合成操作中对合成参数的调整,通过限定合成终压,调整送温及暂停压力的方法,对金刚石合成中成核互补的两个参数进行调整,达到调整产量和减少杂质的目的,同时由于合成参数因素减少,提高了合成的重复性。

剪式合成工艺核心在于合成过程限定合成终压,这对于合成腔体大型化有着重要意义。首先、限定合成终压有利于合成设备的运行效率和使用寿命[3]。限定合成终压,采用相对低压的合成理念,不仅使设备处于理想的压力运行状态,提高设备的运行效率,同时对进一步扩大腔体,挖掘设备潜力打下了基础。其次、限定合成终压有利于高品级金刚石的生长。采用相对低压的合成减小了腔体内的压力梯度,降低了金刚石的生产动力,使金刚石的生长速度放缓,提高了金刚石在生长时的排杂能力,有利于高品级的金刚石生成和品质提高。第三、限定合成终压减少了合成控制因素,减少了合成时的人为因素,有利于合成效果的重复性。

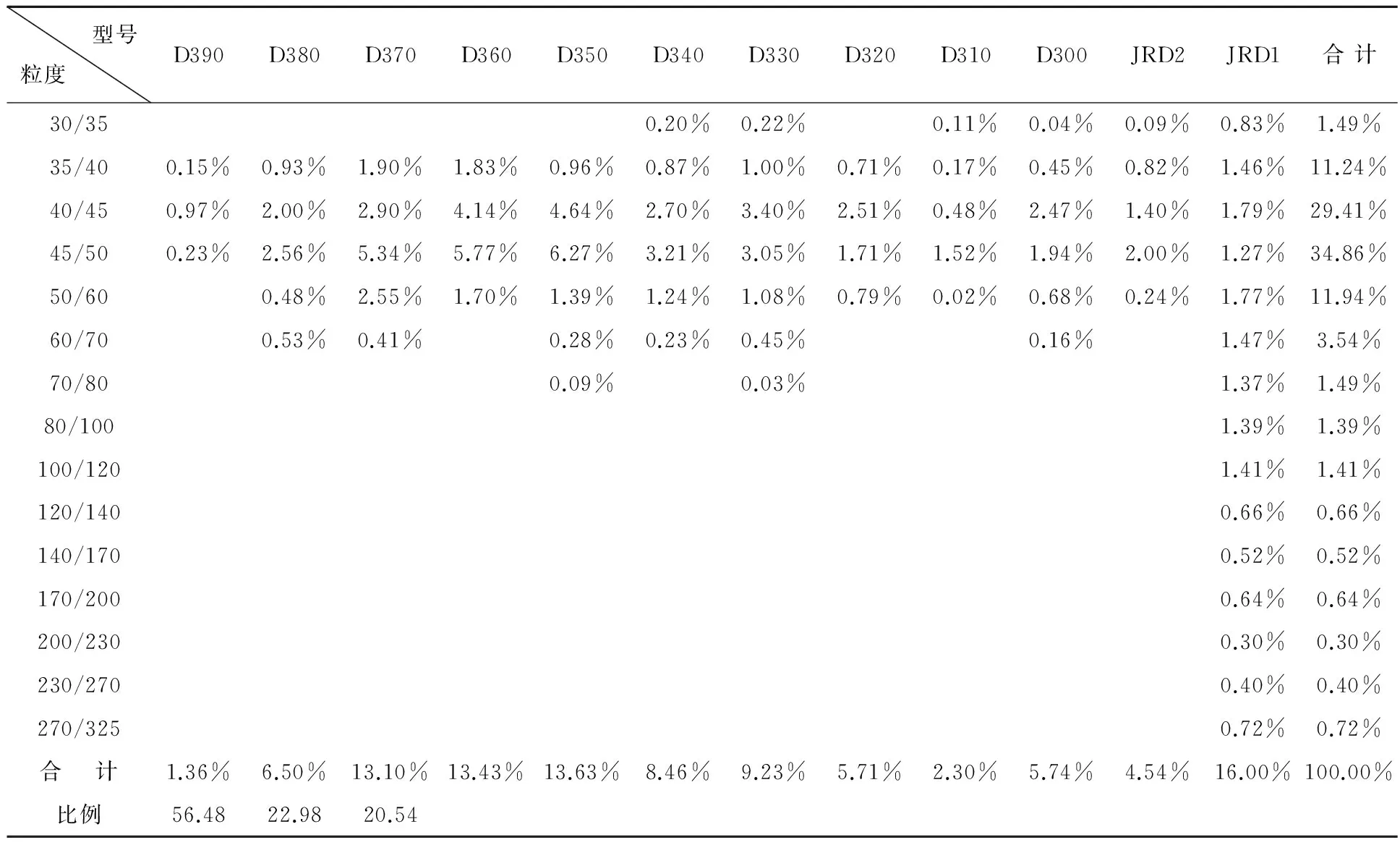

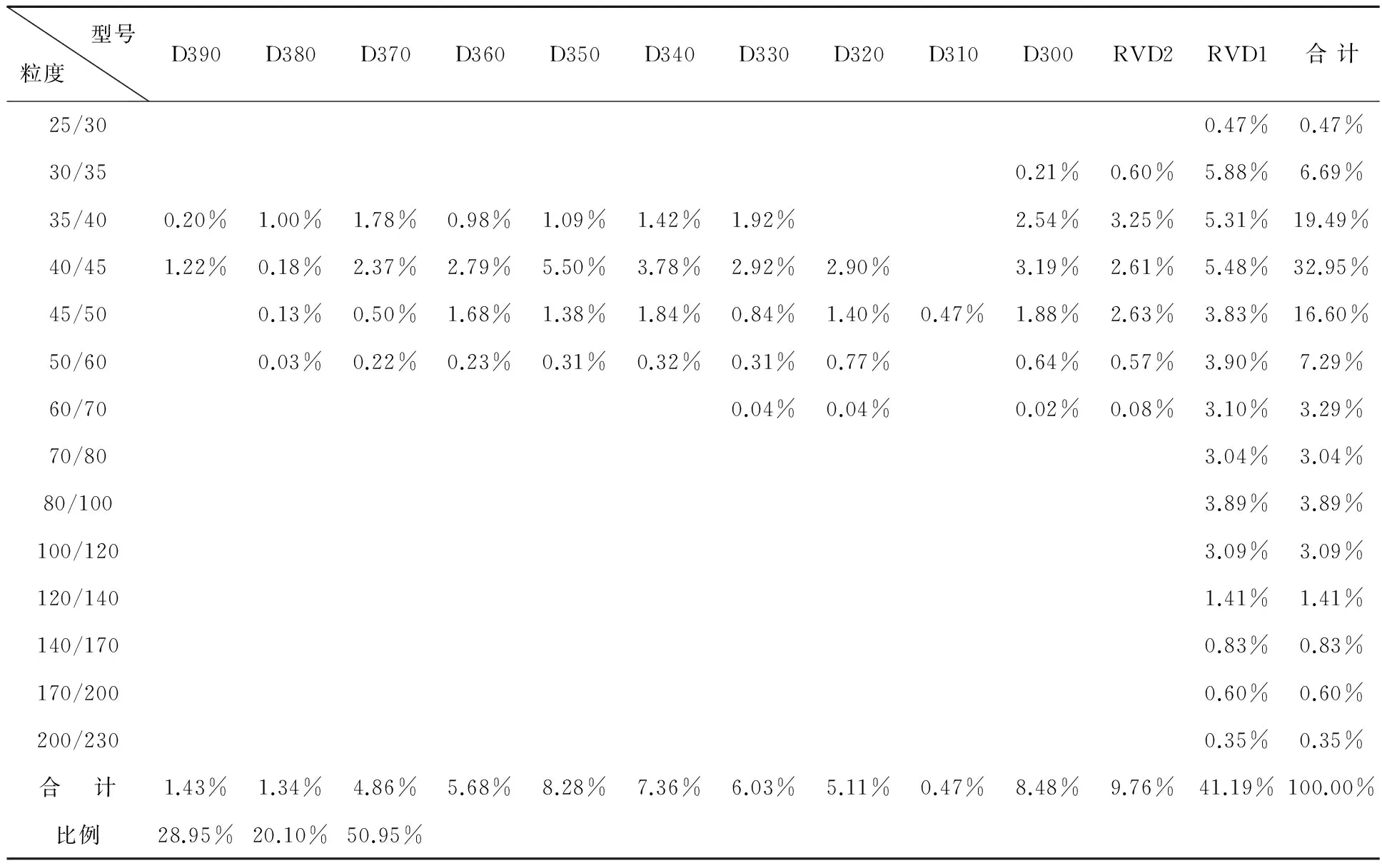

以下是北方某金刚石公司采用剪式合成工艺前后的合成对比(表1、表2):

采用剪式合成工艺合成结果(6月)

表1 剪式合成工艺合成结果对比表

表2 传统合成工艺调节方法全月合成结果对比表

表1为某公司采用剪式合成工艺调整方法全月合成结果,表2为同设备在未采用剪式合成工艺调整方法之前月的合成结果。通过两月规模生产结果对比可发现,表1采用剪式合成工艺后限制合成压力、简化调节变量后金刚石品级提高明显,优良品(D340-D390)率有明显提升,同时RVDⅠ及RVDⅡ所占比例明显降低,主要得益于在限制合成压力金刚石生长速度变慢,金刚石品质提高;此外,根据生产统计,在采用剪式合成工艺调整的6月设备运转率达到97%以上,合成重复性达到95%以上,比未采用剪式合成工艺的5月提高3%以上。通过对比,剪式合成工艺的应用不仅提高了合成设备的利用率,同时金刚石产品价值提升也超过5%以上。

3 对今后合成工艺发展的良好前瞻

随着合成设备大型化和合成腔体的扩大,合成效果稳定性的问题在合成调整中越来越突出,在材料和环境因素固定的条件下,工艺调整的参数变量、范围直接影响了合成的结果。剪式合成工艺是在相对合成低压、低温条件下,稳定了合成终压,通过调整两个或一个变量参数来控制金刚石合成的单产产量、质量的工艺,大大简化了调整可变因素,更适合于大规模工业生产中合成操作工人的掌握,可大幅提高合成效果的重复性及减少因工艺带来的金刚石品质问题,为解决合成腔体大型化过程中的工艺稳定探索了一条全新的途径。

4 几点结论

(1)剪式合成法是在台阶升压和慢速降温的基础上,进一步提高到理论上总结出来的。特别是在压机大型化后,电控系统作了大量改进,所以完全可以将生产中的经验所得数据进行对比选择,也可以用晶体生长规律进行试验对比,最后优选最佳曲线予以设计。

(2)该方法最早是在片状触媒中使用,后来在扩大腔体和应用粉末触媒两大改进后,我们仍然用此理论作指导,同样取得良好的效果,所以应认同该理论的广谱性,值得注意在行业中推广。

(3)由于该理论在实践时都是限定总合成压力,所以必须与方氏相对低温低压理论同时并用,才能取得最佳效果。相对低温低压理论的核心是在金刚石生长中,适当减少合成总能量,这样就确保了晶体完全是在一个理想的环境中生长,所以产品质量普遍得到提高。

(4)在以往的合成中,将合成压力温度限定后,金刚石产量明显减少,又无新的方法可以控制金刚石达到优质又高产,所以有的技术人员无从适手。我们在实践中体会到,用前述几种类型完全可以满足既增加产量,又提高质量的目的,这里分段压力的作用更为明显。当然升温压力在控制产品质量方面也是不可忽视的重要内容。

(5)本文的总结内容应该按系统工程理解,综合应用,否则将不能实现优质又高产的综合效果。

[1] 方啸虎,等.现代超硬材料与制品[M].杭州:浙江大学出版社,2011.

[2] 方啸虎 .合成金刚石的研究与应用[M].北京:地质出版社,1996.

[3] 方啸虎 .中国超硬材料新技术与进展[M].合肥:中国科学技术出版社.

[4] 谢有赞,等.金刚石理论与合成技术[M].长沙:湖南科学技术出版社,1993.

[5] 中国超硬材料及制品专业委员会,中国超硬材料与制品50周年精选文集[M].杭州:浙江大学出版社, 2013.

Discussion of The Application of Shear Type Synthesis Processin Large Cavity Synthesis

YANG Ye1,2, LI Ying1, FANG Xiao-hu1,2

(1.HenanUniversityoftechnology,Zhengzhou,Henan,chiana450007; 2.JingriDiamondIndustrialco.,LTD,Yanjiao,Hebei,chiana065201)

Shear type synthesis processin used to be a well developed process applied in slice catalyst. Even so, it did not attract great attention in the industry at that time, let along the application in fields such as powder catalyst, large press and large cavity. This article focuses on the mechanism and characteristics of shear type synthesis process and the practical application of shear type synthesis process in large cavity synthesis, and the result has been analyzed. Meanwhlie, the development direction of large cavity synthesis process has been expounded.

shear type synthesis process; powder catalyst; diamond synthesis; limited pressure, synthesis effect; development direction

2016-06-15

杨烨(1973-),河北望都人,1998年毕业于包头钢铁学院材料工程系。毕业后从事人造金刚石合成生产研究,高级工程师(现河南工业大学在职研究生),现任晶日金刚石工业公司单晶制造部技术负责人。

杨 烨,李 颖, 方啸虎.剪式合成工艺在粉末触媒的大腔体合成中应用的探讨[J].超硬材料工程,2016,28(5):38-42.

TQ164

A

1673-1433(2016)05-0038-05