树脂金刚石砂轮内圆磨削硬质合金工件的试验研究

熊华军,李克华,叶腾飞,刘权威,丁玉龙,赵延军

(郑州磨料磨具磨削研究所有限公司,河南 郑州 450013)

树脂金刚石砂轮内圆磨削硬质合金工件的试验研究

熊华军,李克华,叶腾飞,刘权威,丁玉龙,赵延军

(郑州磨料磨具磨削研究所有限公司,河南 郑州 450013)

采用树脂结合剂金刚石砂轮,针对圆筒形硬质合金工件进行内圆磨削试验,研究不同修整工具和修整工艺对砂轮磨削性能的影响,同时对硬质合金磨削用砂轮类型和磨削参数进行了优选。试验结果表明:SiC砂轮及45#钢修整的树脂金刚石砂轮磨削效率和耐用度较高;2#锋利型砂轮在砂轮线速度17500r/min、工件转速280r/min、轴向进给速率1000mm/min和径向进刀量0.015mm的工艺条件下,试验砂轮的加工效率较高,加工工件的尺寸精度高且工件表面质量好。

树脂结合剂;金刚石砂轮;修整;内圆磨削;加工效率

1 引言

硬质合金材料具有高硬度、高强度和高耐磨损性等优异的机械性能,被广泛应用于切削刀具、矿山工具、模具及耐磨零件等领域。其中,矿用硬质合金被誉为矿山开发、石油钻采和地质勘探工业的“牙齿”,受到广泛的关注,其需求量日益增加,市场前景十分广阔[1]。

随着矿山和石油开采机械制造技术的不断进步,对硬质合金的磨削加工技术提出了更高的要求,较多学者亦开展了相关磨削工艺技术的研究。程敏等[2]通过研究硬质合金材料的磨削去除机理,发现在塑性变形控制的磨削过程中,硬质合金的磨削力、比磨削能等主要受磨削参数的影响。周晓玉等[3]通过超细晶粒硬质合金的磨削实验研究结果表明,加工参数和材料特性是影响磨削力和工件表面质量的重要因素。修世超等[4]研究砂轮特性参数对磨削性能的影响规律,认为在实际加工中,只有合理准确地选择这些参数才能获得良好的磨削效果。丁玉龙等[5]研究了镀镍金刚石砂轮在硬质合金精密磨削中的性能,发现镀镍金刚石砂轮优于裸料金刚石砂轮。

硬质合金磨削加工用砂轮在上机使用前需整形、修锐。目前已有滚压修整法、金刚石滚轮修整法、电解修整法、电火花修整法、激光修整法和超声波修整法等先进修整技术[6-8],但因成本高、技术难度大等原因尚未广泛应用于实际生产中。因此,结合上述的加工参数与修整技术,本文采用树脂结合剂金刚石砂轮,针对矿山用硬质合金轴套耐磨零件,开展修整工艺对砂轮磨削效果的影响的试验研究,同时对硬质合金的砂轮类型及磨削参数进行了优选,以期为开发硬质合金高效内圆磨削工艺技术[9]提供基础数据参考。

2 试验

本文采用的试验条件及方法如下:磨削试验磨床为型号JAG IG15的数控内圆磨床。采用树脂结合剂金刚石砂轮,规格为6A1 25×20×8 ×5 D80/100 C100。工件为YG12材质的硬质合金轴套零件,尺寸为Φ50×40×Φ30。试验中采用的修整工具包括WA砂轮、45#钢和SiC砂轮三种,修整砂轮外径Φ125 mm,修整方式为在线修整,磨削液为水基冷却液。砂轮配方见表1,分通用型、锋利型和耐磨型三种。具体工艺参数见表2,磨削试验示意图见图1。数据为测试5个试验数据的平均值。试验通过改变修整工具、试验砂轮和加工工艺等参数来获取试验结果。

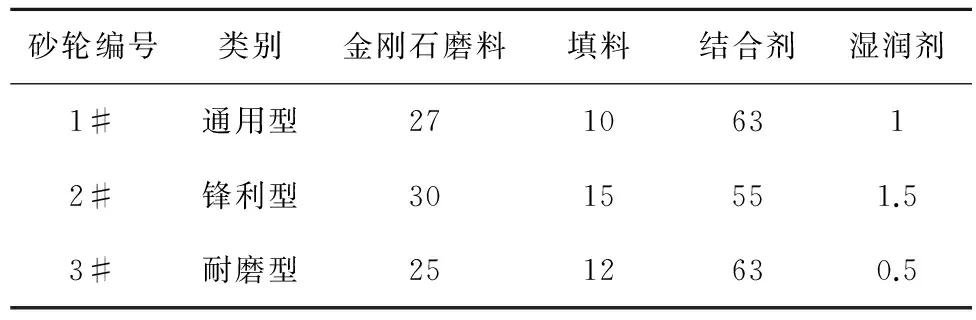

表1 试验砂轮配方 (%,体积百分比)

表2 磨削试验工艺参数

图1 磨削试验示意图Fig.1 Schematic diagram of grinding experiment

试验步骤:先装配试验砂轮、工件和修整工具,开启冷却水,修整砂轮,完毕后关闭冷却液,安装工件,保证安装后工件的外圆跳动小于0.005mm。开始对刀,然后设定磨削工艺程序,开启冷却液,按设定工艺进行磨削试验,设定的磨削工艺程序主要包括加工余量、进刀量、砂轮与工件转速及进给速率等。程序执行完毕后关闭冷却液,停止砂轮与工件旋转,检测工件的尺寸和表面质量,最后记录并分析试验结果。

3 结果分析与讨论

3.1 修整工具及工艺对砂轮磨削性能的影响

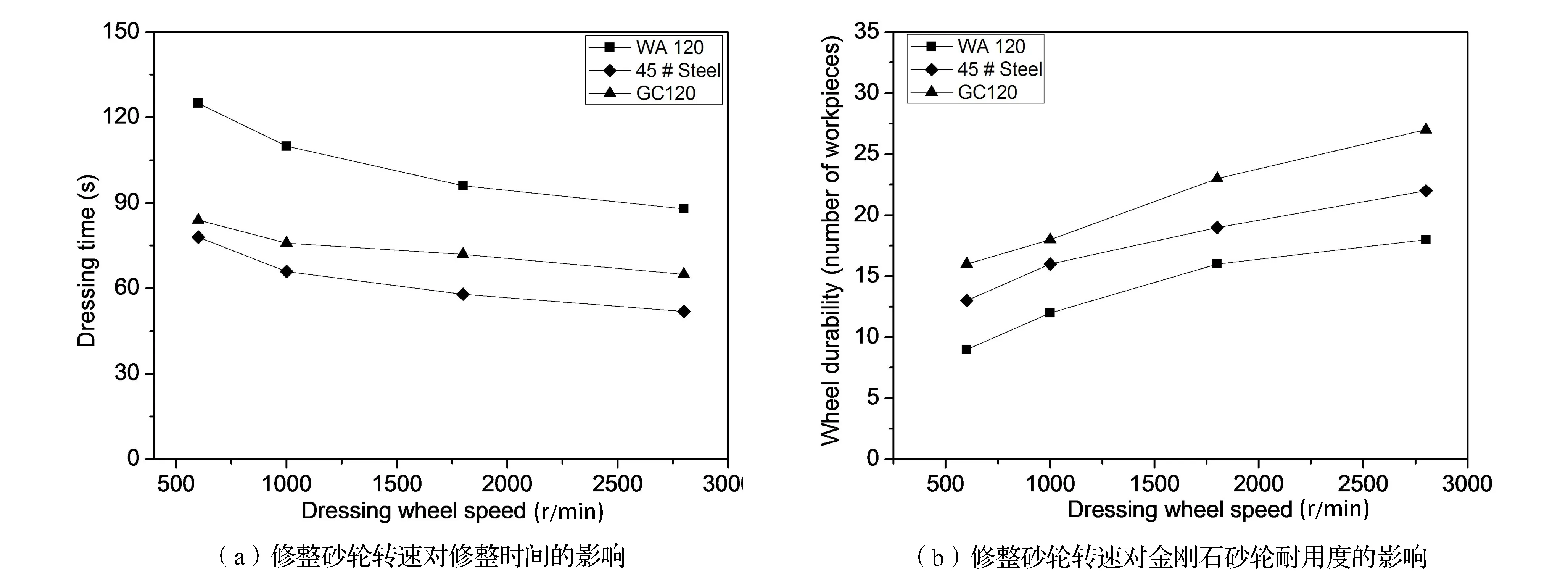

固定试验砂轮(1#)及砂轮转速(8000r/min)参数,选用硬度K级的120#WA砂轮、120#GC砂轮和45#钢轮等三种不同修整工具,试验不同的修整工具转速对砂轮修整时间的影响,然后测试修整后砂轮磨削工件的耐用度,数据对比见图2。

从图2可以看出三种修整工具中45#钢轮修整用时最短,图2(a)显示WA砂轮的修整时间较长,45#钢轮和SiC砂轮两种工具修整砂轮的用时较短,45#钢轮修整效率最高。分析45#钢轮效率高的原因为在修整过程中铁和金刚石发生亲和作用,造成金刚石颗粒磨损和脱落较快。随着修整砂轮转速逐步增大修整时间逐步减少,表明修整砂轮转速高时,对树脂金刚石砂轮整形的作用增强,单位时间金刚石砂轮的消耗量大。图2(b)显示,SiC砂轮修整后砂轮磨削硬质合金工件的耐用度最高,而WA砂轮修整的砂轮耐用度最低,相同修整速率情况下,二者耐用度相差46.3%,差距较明显。分析原因是SiC砂轮中磨料较WA砂轮的硬度高,对金刚石颗粒的修锐能力强,虽然对金刚石砂轮的整形能力较45#钢轮略差,而SiC砂轮修锐后的金刚石砂轮磨料露刃高度较适中,可以使金刚石砂轮保持较长的锋利磨削时间。

图2 修整工具及工艺对砂轮磨削性能的影响Fig.2 Influence of different dressing tools and dressing process on grinding performance of the grinding wheel

3.2 砂轮类型的选择

采用SiC砂轮作为修整工具和常用的硬质合金工件内圆磨削工艺,磨削余量0.6mm,砂轮转速11800r/min,工件转速280r/min,径向进刀量0.02mm,轴向进给速率600mm/min,开展磨削试验,对比1#、2#和3#砂轮的试验数据,其中磨削时间为磨削单次余量的平均加工时间,让刀量为设定的单次磨削余量与实际磨削量的差值,具体数据见表3。

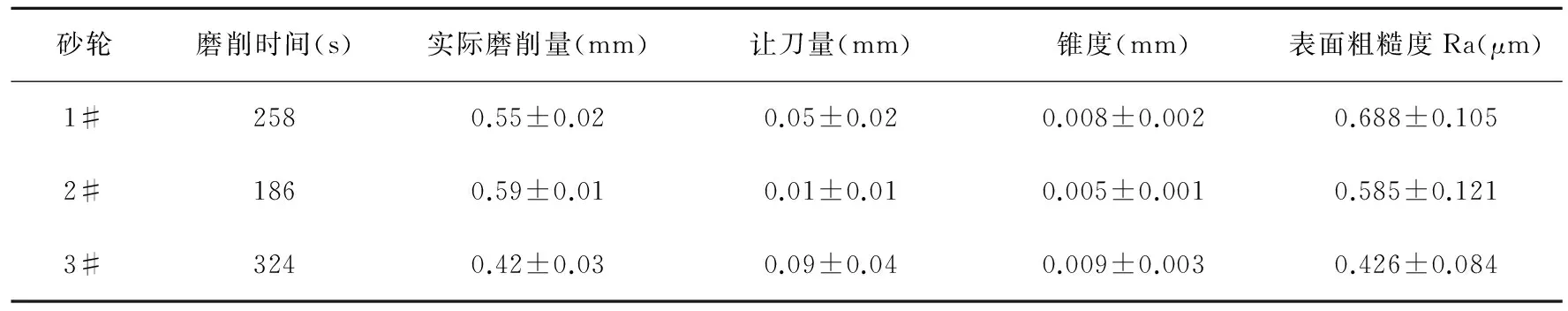

表3 试验砂轮的各项数据

从表3可以看出,三种试验砂轮均能满足该类工件的加工要求,在同种加工工艺条件下,加工效率从高到低的顺序为2#>1#>3#,1#通用型和2#锋利型砂轮的磨削时间短,磨削工件时砂轮让刀量小,3#耐磨型砂轮加工的工件表面粗糙度最好,但其让刀量偏大。

3.3 磨削工艺参数的优选

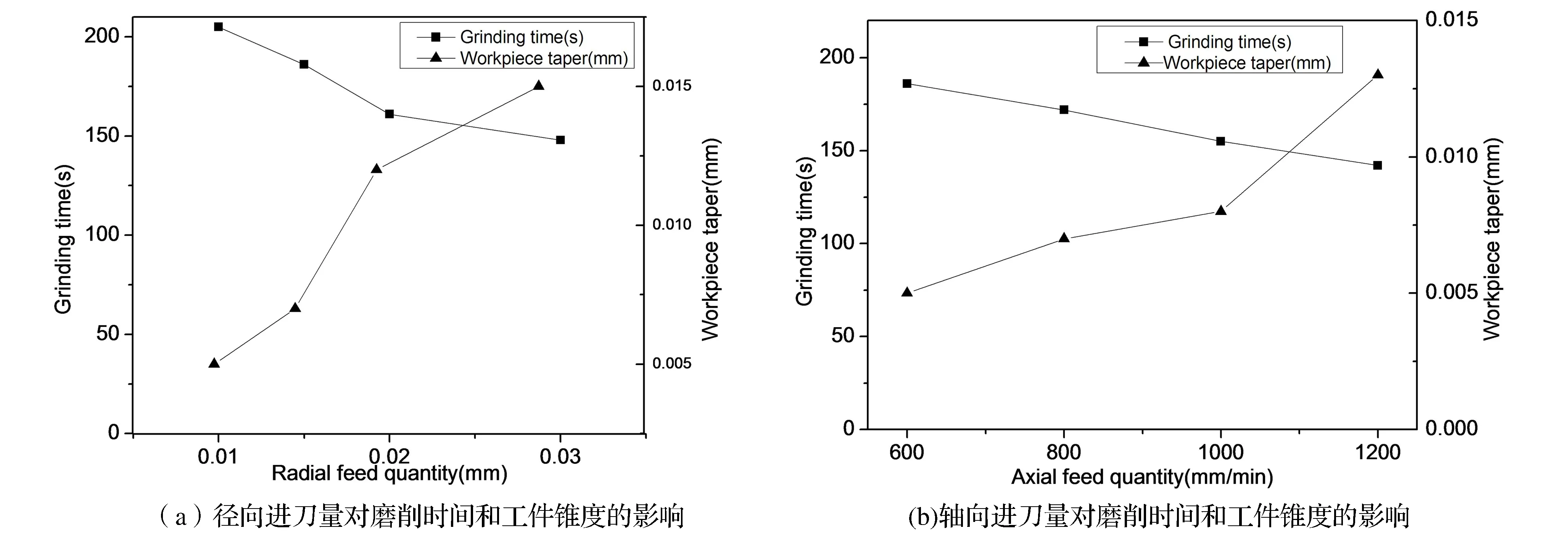

针对2#锋利型砂轮进一步开展磨削试验,工件的转速固定为280r/min,砂轮转速为11800r/min,轴向进给速率为600mm/min。测试改变径向进刀量、砂轮转速和轴向进给速率对砂轮磨削效率的影响,得出径向进刀量和轴向进刀量对磨削时间和工件锥度的影响曲线,分别见图3(a)和图3(b)。

图3 进刀量对磨削时工件间和工件锥度的影响曲线Fig.3 The influence curve of amount of feed on grinding time and conicity of workpiece

从图3中可以看出,不同的磨削工艺参数对砂轮磨削效率和工件尺寸精度均有重要影响。从图3(a)可以看出:随着砂轮的径向进刀量逐步增大,磨削同等余量工件所需的磨削时间逐步减少。当进刀量为0.03mm时,磨削时间为148s,较0.01mm的进刀量缩短了45s,效率提高了23.3%。但随着轴向进刀量的增加,工件的锥度尺寸精度也逐渐变差,进刀量大于0.02mm后开始出现工件锥度尺寸精度超标,进刀量为0.03mm时工件的锥度尺寸已达0.015mm,工件的锥度尺寸精度不满足要求。因此优选后的轴向进刀量为0.015mm,此条件下砂轮的磨削时间较短且工件锥度尺寸精度较高。

从图3(b)可以看出,随着砂轮轴向进给速率由600mm/min逐渐增大,磨削时间依次减少,由186s减至142s,加工效率可提高约23.7%,但工件的锥度尺寸精度逐渐下降,当进给速率达到1200mm/min时,工件的锥度升至0.013mm,已超出工艺规定要求。分析原因,随着砂轮进给速率的增大,砂轮的磨削阻力逐渐变大,实际进刀量小于设计进刀量,磨削时砂轮表现出让刀现象,导致磨削时工件的尺寸精度变差。在砂轮轴向进给速率为600mm/min、径向进刀量0.015mm条件下,随着砂轮转速逐步增大,砂轮的磨削时间依次减少,砂轮转速为17500r/min较11800r/min时的磨削时间缩短31s,效率提高16.7%。

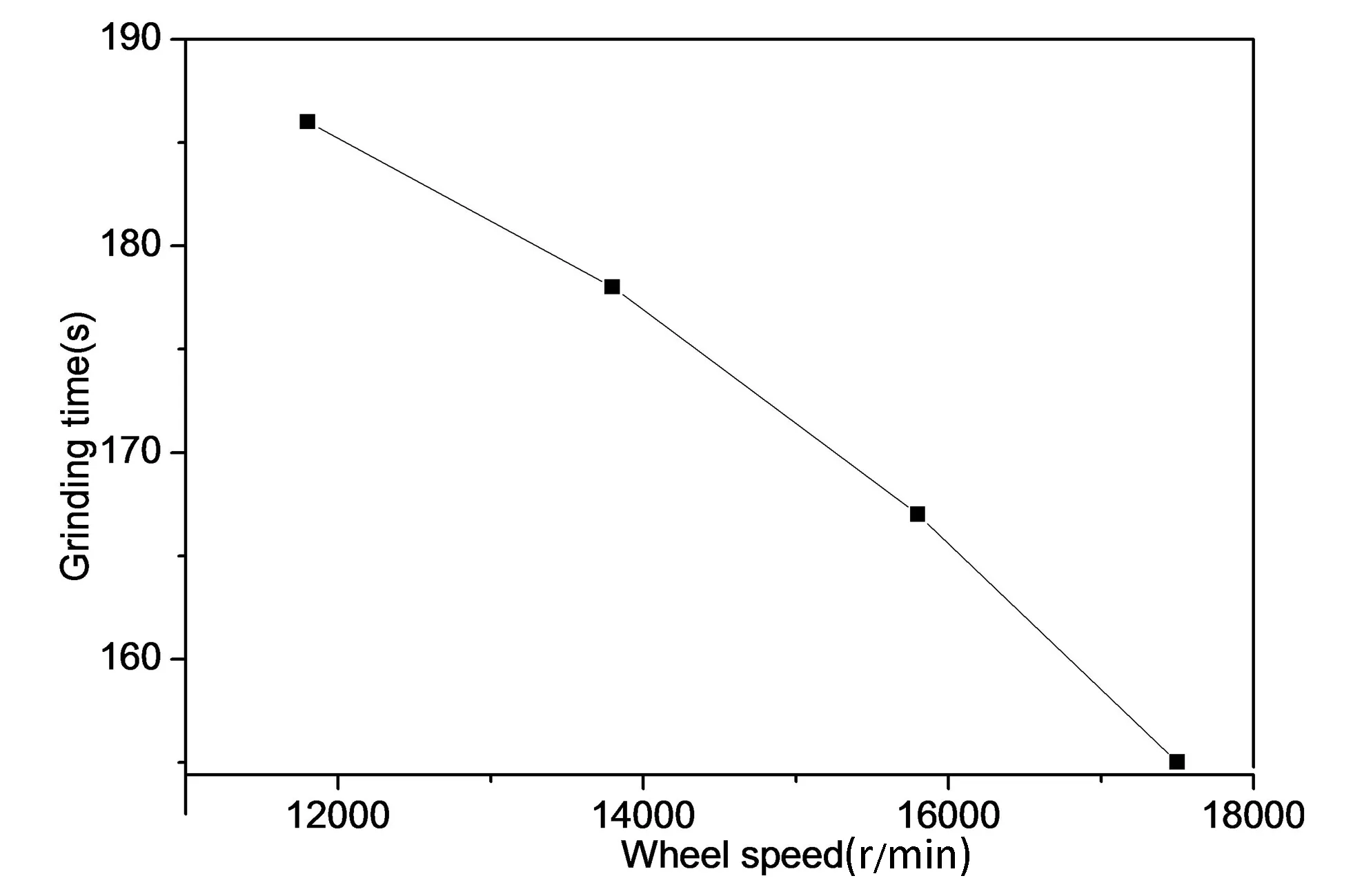

在轴向进给速率为600mm/min、径向进刀量0.015mm条件下,增加砂轮的转速,试验磨削工件所需的磨削时间,不同砂轮转速对砂轮磨削时间的影响曲线见图4。

图4 砂轮转速对磨削时间的影响Fig.4 The influence of grinding wheel speed on the grinding time

从图4可以看出,随着砂轮轴向进给速率逐渐增大,磨削时间依次减少,由186s减至142s,加工效率可提高约23.7%,但工件的锥度尺寸精度逐渐下降。当进给速率达到1200mm/min时,工件的锥度升至0.013mm,已超出工艺规定的锥度精度要求。随着砂轮进给速率的增大,砂轮的磨削阻力逐渐变大,砂轮对工件的实际磨除量已小于设计进刀量,磨削时砂轮表现出让刀现象,导致工件尺寸精度降低,影响整体的加工效率。

综上试验数据,得出该工件较佳的磨削工艺参数为:砂轮转速17500r/min,工件转速280r/min,轴向进给速率1000mm/min、径向进刀量0.015mm。此工艺条件下,砂轮的加工效率高,工件的尺寸精度和表面质量较好。

4 结论

(1) 修整工具的类别和修整工艺参数对树脂金刚石砂轮内圆磨削硬质合金工件的性能有重要影响,WA砂轮修整后砂轮的磨削效率和耐用度较低,SiC砂轮和45#钢修整的砂轮磨削效果和耐用度较高。

(2) 磨削工艺参数选择对砂轮的磨削效率有重要影响,在试验砂轮转速为17500r/min,工件转速为280r/min,轴向进给速率为1000mm/min和径向进刀量0.015mm的工艺条件下,试验砂轮磨削硬质合金工件的效率较高,工件的尺寸精度和表面质量好。

(3) 锋利型配方设计的2#树脂金刚石砂轮对筒形硬质合金工件的磨削效率较高,加工工件的尺寸精度高且表面质量好。

[1] 迟静,李惠琪,王淑峰,等.矿用WC硬质合金的研究进展与趋势[J].矿山机械.2010(8):23-27.

[2] 程敏.硬质合金材料PA30和YG8超高速磨削工艺研究[D].湖南大学.2011.

[3] 周晓玉.超细晶粒硬质合金磨削实验研究[D].湖南大学.2013.

[4] 修世超,蔡光起,李长河.砂轮特性参数对磨削性能的影响规律及其研究进展[J].工具技术.2004,38(7):3-5.

[5] 丁玉龙,朱建辉,熊华军,等.镀镍金刚石在硬质合金精密磨削中的性能[J]. 金刚石与磨料磨具工程.2016,38(211):43-49.

[6] SLAM M M,KUMAR A S,BALAKUMAR S, et al. Characterization of ELLD grinding process machining silicon wafers[J].Materials Processing Technology,2007,77(6):1-10.

[7] 邹大程,仇中军.树脂结合剂金刚石砂轮精密修整技术研究[D].天津大学.2014.

[8] 崔仲鸣,赫青山,冯创举,等.超硬磨料磨具修整技术研究[J].金刚石与磨料磨具工程.2016,38(211):43-49.

[9] 蔡光起, 赵恒华,高兴军. 高速高效磨削加工及其关键技术[J].制造技术与机床,2004,11:42-45.

Experimental Study of the Internal Grinding of Cemented Carbide Workpiece by Resin Bond Diamond Grinding Wheel

XIONG Hua-jun, LI Ke-hua, YE Teng-fei, LIU Quan-wei, DING Yu-long, ZHAO Yan-jun

(ZhengzhouResearchInstituteforAbrasives&GrindingCo.,Ltd.,Zhengzhou,Henan,China450013)

Resin bond diamond grinding wheel has been used for the internal grinding experiment of cylindrical cemented carbide workpiece to study the influence of different dressing tools and dressing process on grinding performance of the grinding wheel and to select the optimized type and grinding parameters of the grinding wheel for cemented carbide grinding. Result shows that the resin bond diamond grinding wheels dressed by SiC grinding wheel and 45 # steel has higher grinding efficiency and durability; for 2# sharp grinding wheel, under conditions of 17500 r/min linear velocity, 280r/min workpiece rotating speed, 1000mm/min axial feed rate and0.015mm radial amount of feed, the testing grinding wheel has higher grinding efficiency and the machined workpiece has high dimensional precision and good surface quality.

resin bond; diamond wheels; dressing; internal grinding; processing efficiency

2016-06-10

“高档数控机床与基础制造装备”科技重大专项资助项目(2010ZX04012-072)

熊华军,男,硕士,工程师,从事超硬磨具的磨削加工与应用研究。E-mail:xionghj001@126.com;李克华,男,博士,教授级高级工程师,从事高性能超硬材料制品的研发工作。E-mail:653072632@qq.com

熊华军,李克华,叶腾飞,等.树脂金刚石砂轮内圆磨削硬质合金工件的试验研究[J].超硬材料工程,2016,28(5):1-5.

TQ164

A

1673-1433(2016)05-0001-05