Cu和Ni的化合物对金刚石钻头胎体性能的影响

覃怀鹏

(1.桂林特邦新材料有限公司,广西 桂林 541004;2.中国有色桂林矿产地质研究院,广西 桂林 541004)

Cu和Ni的化合物对金刚石钻头胎体性能的影响

覃怀鹏1,2

(1.桂林特邦新材料有限公司,广西 桂林 541004;2.中国有色桂林矿产地质研究院,广西 桂林 541004)

主要研究了在铁基胎体配方F15#的基础上添加不同量的含Cu或Ni的化合物对金刚石钻头胎体性能的影响。根据不同配方制作标准试样块,测试其硬度HRB、抗弯强度和磨耗比,以此来评价胎体的力学性能和耐磨性能,同时优选出配方制作钻头进行实际钻进试验。试验结果表明:随着胎体中Cu或Ni的化合物含量的增加,胎体的硬度、抗弯强度都呈现下降的趋势,胎体样块的磨耗比也逐渐下降,表明了钻进效率的提高,从实际钻进结果可知,钻头的钻进效率得到了提高,寿命也比较好。

金刚石钻头;铁基;力学性能;耐磨性能;钻进效率

0 引言

在过去的几十年里,金刚石钻头的胎体多以WC为骨架材料,粘结金属以Cu合金为主,再加入少量的其他金属如:钴、镍、锰等。后期,又逐渐出现了钴基和铁基的胎体,铁与钴的许多性能相近,但铁的资源丰富且价格便宜,是十分经济的胎体体系。而且铁基胎体的烧结温度低于1000℃,金刚石的热损伤比较小,同时还能提高金刚石在胎体中的粘结强度[1]。近年来,由于金刚石产品市场竞争激烈,产品的价格下跌,传统的WC基、钴基胎体产品成本偏高,使得铁基胎体成为胎体研究的热点[2]。在地质钻探中,当钻压不足或钻进的岩层研磨性较弱时,经常会出现钻进效率慢或“打滑”的现象。其根本原因是钻压不足,钻头唇面被磨钝,金刚石被胎体包裹,金刚石出刃率比较低,起不到破碎岩石的作用[3-4]。针对这些现象,研究人员进行了以下研究[5-7]:选用品质较高强度高,而且粒度较粗的金刚石,提高单颗金刚石所承受的载荷,同时优化钻头底部唇面的形状和结构,选用耐磨性较低的钻头胎体,人工进行打磨、酸蚀、投砂和喷砂等方法,但效果均不明显。有研究对部分金刚石采用包镶能力相对较弱的胎体材料包裹,促进失去工作能力的金刚石提前脱落,脱落产生的空隙增加了钻头唇面的摩擦系数,胎体的磨损变快,有利于新的金刚石出刃,提高钻进效率[8],但关键问题是怎样能够实现金刚石与胎体的同步磨损,选择适宜的弱包镶到何种程度。制作金刚石钻头时采用主、辅料混镶,可使得高品级和低强度金刚石或磨料相互补强,以达到提高钻进效率的目的[9]。

本文的研究思路是通过在铁基胎体配方F15#的基础上,分别添加不同含量含Cu和Ni的化合物(以下简称Cu#和Ni#),在钻进过程中加速胎体的磨损和金刚石的新陈代谢,有助于金刚石的出刃,提高钻进效率。探讨随着添加量的变化,胎体的硬度、抗弯强度和磨耗比等物理机械性能的变化规律,并通过实际的钻进试验,以期获得所需要的胎体性能的优化配方,并用于实际的生产中。

1 试验方法及过程

1.1 胎体方案

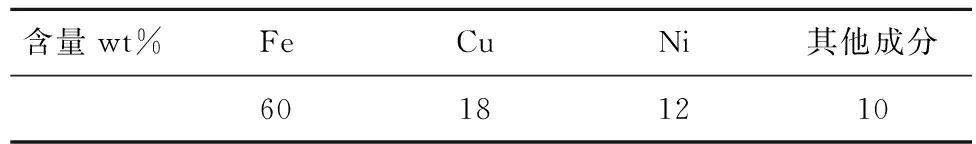

该试验选用F15#的胎体配方,如表1所示,在此基础上分别添加不同含量的Cu#或Ni#,具体的试验胎体配方如表2所示。

表1 F15#胎体配方

Table 1 F15# matrix formula

含量wt%FeCuNi其他成分60181210

表2 胎体配方

每种胎体烧结1模,每模6齿,编号为1#、2#、3#、4#、5#、6#,其中每组1#、2#、3#样块用来测试抗弯强度,4#、5#、6#样块加入0.1g金刚石LG70用来测试磨耗比。

1.2 试样制备

标准试样块尺寸设计为30mm×12mm×6mm,厚度控制在5.9~6.1mm范围内。根据表1中每种胎体配方的重量称好粉料,并用棍式球磨机进行混料1小时。然后称好每块试样的重量,通过冷压模组装好,采用YH607型手动冷压机进行冷压成型。对冷压好的试样块测试其重量和尺寸是否满足要求,不满足要求的要重新冷压。

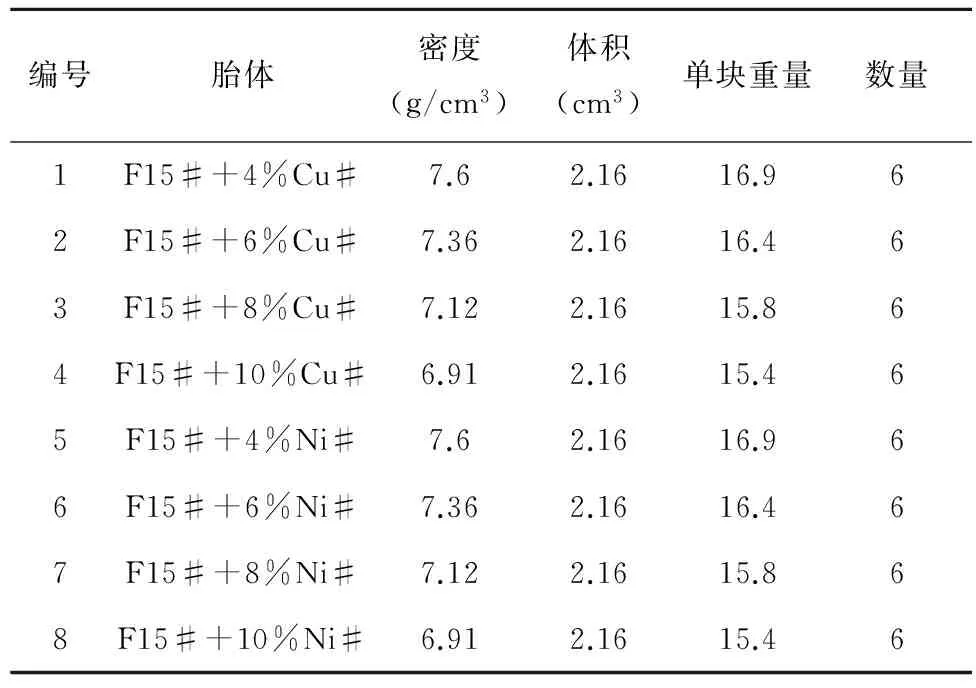

按照常规的装模方法把冷压块装入石墨模具中,采用TLZK2001型腾龙热压烧结机进行烧结,具体的烧结工艺如表3所示。

表3 腾龙热压烧结机烧结参数(6块每模)

1.3 样块的性能测试

1.3.1 硬度测试

硬度采用TH300型洛氏硬度计进行测试,根据胎体样块的硬度经验值,选择测量样块的HRB值,压头为淬火钢球。测试前将样块进行磨光去除氧化层处理,测试时每个样块测试三个点,最终取6个样块18个点的平均值作为该配方样块的硬度值。

1.3.2 抗弯强度测试

抗弯强度采用三点弯曲法在万能材料试验机上进行测试,设计加压速率为100N/s,只测试没有加金刚石的3个样块,同样取平均值作为该配方样块的抗弯强度。试样的抗弯强度值按照式(1)计算得出。

(1)

式中:δ为抗弯强度(MPa);P为试样断裂时的载荷(N);L为支点间距,在本实验中为32mm;b为试样宽度(mm);h为试样厚度(mm)。

1.3.3 磨耗比测试

磨耗比采用DHM-1型磨耗比测定仪进行测试,测试加有金刚石的3个样块的磨耗比,磨耗比测试采用样块与深坑值为3.4的碳化硅砂轮对磨,测试条件:线速度25米/秒,水冷,时间200秒。样块测试前后均要经过清洗并吹干,用精度为0.01g的天平称其重量,磨损前后的重量之差即为样块的磨损量。测试后砂轮需通过电烘箱加热到200℃,一小时后烘干称重量,磨损前后的重量之差即为砂轮的磨损量。样块的磨耗比就是砂轮的磨损量与样块的磨损量的比值,取测试的3个样块平均值作为该配方样块的磨耗比值。

2 试验结果与分析

2.1 样块的硬度

胎体样块中Cu#或Ni#的质量分数w(Cu#)和w(Ni#)对胎体硬度的影响如图1所示。由图1可知,随着胎体中Cu#或Ni#含量的增加,胎体的硬度都呈现下降的趋势,添加Cu#的硬度下降了12%,添加Ni#的硬度下降了17%。这是由于胎体样块的硬度反映了胎体样块抵抗局部塑性变形的能力。Cu#或Ni#对于F15#胎体而言,其强度较低,属于胎体中的软质相,其与胎体之间的界面结合强度也相对较低,随着胎体样块中的Cu#或Ni#含量增高,其抵抗局部塑性变形的能力就越低,硬度值也就越小。在同等含量的Cu#或Ni#的胎体中,添加Ni#的胎体硬度下降程度均比添加Cu#的胎体硬度下降程度大,这是由于F15#胎体中Cu含量高于Ni,Cu#与F15#胎体的界面结合强度优于Ni#与F15#胎体的界面结合强度,所以添加Cu#的胎体样块硬度高于添加Ni#的胎体样块硬度。

图1 Cu#或Ni#对胎体样块硬度的影响Fig.1 Influence of Cu# or Ni# content on the hardness of matrix sample

2.2 样块的抗弯强度

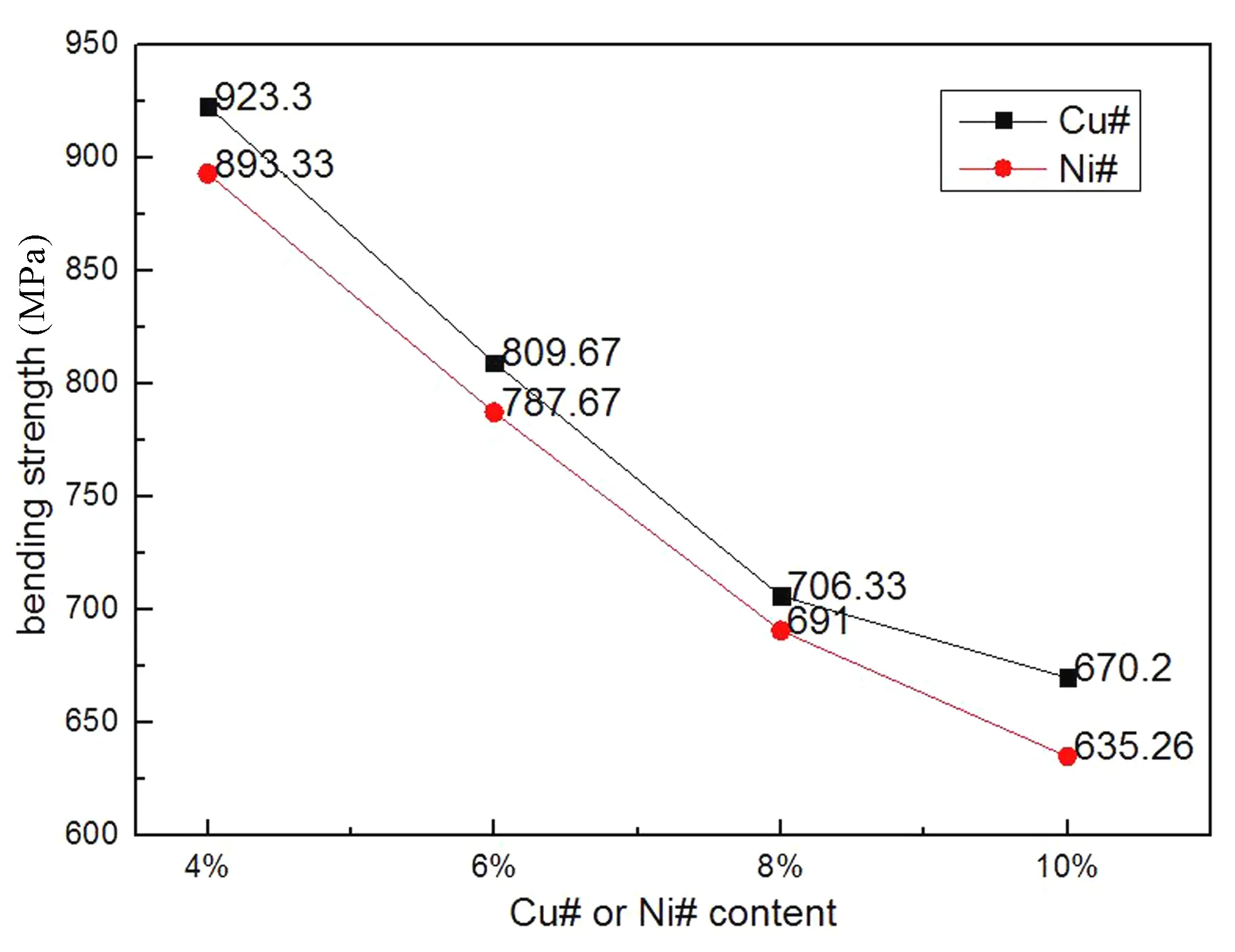

胎体样块中Cu#或Ni#的质量分数w(Cu#)和w(Ni#)对胎体抗弯强度的影响如图2所示。由图2可知,随着胎体中Cu#或Ni#含量的增加,胎体的抗弯强度都呈现下降的趋势,添加Cu#的抗弯强度下降了30%,添加Ni#的抗弯强度下降了29%,在同等含量的Cu#或Ni#的胎体中,添加Cu#的胎体抗弯强度均比添加Ni#的胎体抗弯强度高。在F15#胎体中添加Cu#或Ni#导致胎体的抗弯强度降低,是由于胎体中的Cu#或Ni#的颗粒是软质相,Cu#或Ni#的弹性模量与F15#胎体的弹性模量存在差异,所以Cu#或Ni#与F15#胎体界面处是一个薄弱的环节,样块在测试抗弯强度时,胎体样块底部相当于承受拉应力,Cu#或Ni#与F15#胎体变形不协调,导致在Cu#或Ni#与F15#胎体的界面上产生应力集中,界面处容易产生微裂纹并不断扩展,使胎体的强度下降,Cu#或Ni#在胎体中起割裂作用。因此为了保证钻头的抗弯强度,需要控制Cu#或Ni#的添加量。

图2 Cu#或Ni#对胎体样块抗弯强度的影响Fig.2 Influence of Cu# or Ni# content on the bending strength of matrix sample

2.3 样块的磨耗比

胎体样块中Cu#或Ni#的质量分数w(Cu#)和w(Ni#)对胎体磨耗比的影响如图3所示。由图3可知,随着胎体中Cu#或Ni#含量的增加,胎体的磨耗比都呈现下降的趋势。材料硬度是影响其耐磨性的主要因素,一般硬度越高,胎体抗磨粒磨损性能越好[10],即其磨耗比越高。胎体样块中添加Cu#或Ni#后,由于Cu#或Ni#与F15#胎体的界面结合不牢固,在磨耗比测试过程中,Cu#或Ni#优先脱落,降低了胎体样块的磨耗比,这样就能起到提高钻进效率的效果。

钻头的耐磨性并不是越高越好,在不同的岩层中,对于钻头的耐磨性有不同的要求,在坚硬岩层中,如果钻头耐磨性太高,钻进过程中钻进效率就会下降,甚至容易出现钻头打滑而不进尺的现象。因此,针对这种情况,一方面可以改用较软的胎体配方,同时也可以通过添加一定量的Cu#或Ni#来降低钻头胎体的耐磨性,保证钻进效率。但是,由于钻头对抗弯强度有一定的要求,为了保证足够的抗弯强度,Cu#或Ni#的添加量不宜太多。通过添加Cu#或Ni#,可以对胎体的性能起细微的改善作用,可以针对不同的需要添加适量的Cu#或Ni#,这就给改善胎体性能提供了一个很好的思路。

3 钻头试验与分析

3.1 钻头试制

为了检验添加Cu#或Ni#后F15#胎体配方制作的金刚石钻头的实际钻进效果,根据表1中的胎体配方优选出Cu#或Ni#含量分别为6%、8%的胎体配方试制了4组普通单管金刚石钻头。烧结采用的设备是KGPS-100型中频炉,烧结温度为930℃,保温6min。所用金刚石浓度配比为PI25∶PA30∶PH50=4∶5∶1,金刚石总浓度为40%,外加10%的LG70。钻头总的胎体高度为15mm,其中工作层高为4mm,非工作层高为5mm。钻进试验在由江苏先科钻机改装的室内试验台上进行,钻进的系统压力50N,钻头转速600 r/min,采用自来水冲洗冷却,水量约5L / min。岩石可钻性为8级,中~细颗粒花岗岩(含少量黑云母),具有中等强度的研磨性,如图4所示。钻进结果如表4所示。

图4 用于钻进的花岗岩Fig.4 Granite for drilling

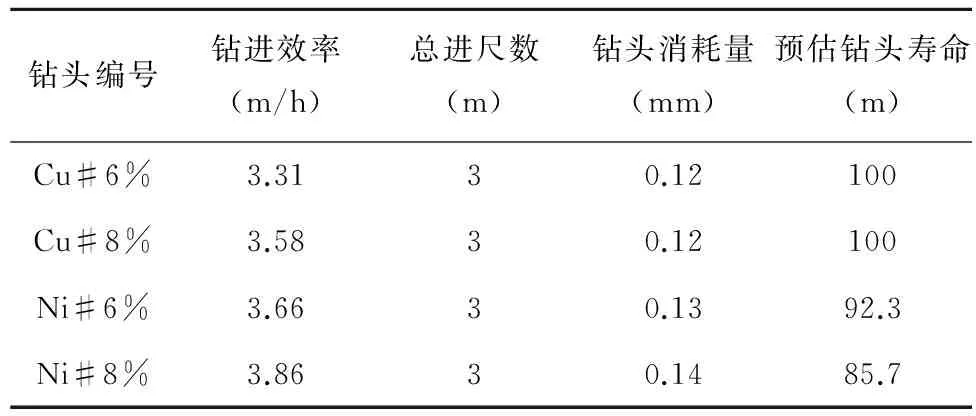

钻头编号钻进效率(m/h)总进尺数(m)钻头消耗量(mm)预估钻头寿命(m)Cu#6%3.3130.12100Cu#8%3.5830.12100Ni#6%3.6630.1392.3Ni#8%3.8630.1485.7

3.2 钻头钻进结果分析

由表4的数据可知,钻头的钻进效率在3.3m/h~3.9m/h之间,钻进效率比较高。随着Cu#或Ni#添加量的增加,钻进效率有所提升,其中添加Ni#的钻头钻进效率略高于添加Cu#的钻头钻进效率,但其寿命稍短。由此可知,在F15#胎体中添加Cu#或Ni#,钻头的钻进试验效果很好,可以作为金刚石钻头新型的胎体配方。

4 结论

(1) 在F15#胎体中添加Cu#或Ni#,起到了降低胎体硬度的作用,添加相同的含量时,Ni#降低硬度的效果优于Cu#。

(2) 在F15#胎体中添加Cu#或Ni#,对胎体的抗弯强度影响比较大,需控制添加量保证胎体具有足够的抗弯强度。

(3) 在F15#胎体中添加Cu#或Ni#,降低了胎体的磨耗比,即起到了提高钻进效率的作用。

(4) 通过实际的钻进试验可知,钻头的钻进效率在3.3m/h~3.9m/h之间,加入Cu#或Ni#后,提高了钻头的钻进效率。

[1] 孙毓超,宋月清.金刚石工具制造理论与实践[M].郑州:郑州大学出版社,2005.

[2] 杨洋,潘秉锁,扬凯华.热压铁基金刚石钻头胎体性能及钻进试验研究[J].金刚石与磨料模具工程,2009,170:41-42.

[3] 孙秀梅,刘建福.坚硬“打滑”地层孕镶金刚石钻头设计与选用[J].探矿工程,2009,36(2):75-78.

[4] 秦品光, 贾中芳.提高坚硬打滑地层金刚石钻进效率的试验[J].工程建筑,2013,45(4):42-45.

[5] 温姝静.钻进“打滑层”钻头的设计要点[J].探矿工程,2003(3): 23.

[6] 孙义生,王军,杨文彬.深部“打滑”地层绳索取心孕镶金刚石钻头的设计探讨[J].吉林地质, 2012, 31(4): 130-132.

[7] 张士军.钻进“打滑地层”时的钻头与钻具的选择及使用[J].吉林地质,2010,29(3): 122-124.

[8] 张 丽,杨凯华.金刚石钻头钻进坚硬致密弱研磨性岩层的研究现状与进展[J].金刚石与磨料磨具工程,2003(1): 30-32.

[9] 罗爱云,段隆臣,王伟雄,等.打滑地层新型孕镶金刚石钻头[J].地质科技情报,2007,16(1): 109-112.

[10] 张清.金属磨损和金属耐磨材料手册[M].北京:冶金工业出版社,1991:49.

Influence of Cu & Ni Compound on the Matrix Performance of Diamond Drill Bit

QIN Huai-peng1,2

(1.GuilinTebonSuperhardMaterialCo.,Ltd,Guilin,Guangxi,China541004;2.ChinaNonferrousMetal(Guilin)GeologyandMiningCo.,Ltd,Guilin,Guangxi,China541004)

The influence of different amounts of compounds containing Cu or Ni on the matrix performance of diamond drill bit based on the iron-based matrix formula F15# has been studied. Standard test specimens have been made from different formula, and their hardness HRB, bending strength and wear ratio were tested, hence the mechanical properties and wear resistance of the matrix have been evaluated and the optimized formula has been selected to produce drill bit for actual drilling test. Result shows that the hardness and bending strength of the matrix present a downward trend with the increases of compounds containing Cu or Ni in matrix, and the wear ratio also decreases gradually, which indicates an improvement of drilling efficiency. Actual drilling performance shows that the drilling efficiency of the drill bit has been improved with high durability.

diamond bit;iron-based;mechanical properties;wear resistance;drilling efficiency

2016-06-19

覃怀鹏(1989-),男,硕士,助理工程师,昆明理工大学材料工程专业毕业,主要从事钻探技术及金刚石工具的研究工作。E-mail:qhp5622@126.com。

覃怀鹏.Cu和Ni的化合物对金刚石钻头胎体性能的影响[J].超硬材料工程,2016,28(5):6-10.

TQ164

A

1673-1433(2016)05-0006-05