基于FE-SAFE的牵引拉杆疲劳可靠性分析

胡明广,李永华,王剑,秦强

(大连交通大学 交通运输工程学院,辽宁 大连 116028)

基于FE-SAFE的牵引拉杆疲劳可靠性分析

胡明广,李永华,王剑,秦强

(大连交通大学 交通运输工程学院,辽宁 大连 116028)

在对牵引拉杆进行静强度分析基础上,运用ANSYS/FE-SAFE软件分析并计算其疲劳寿命;基于应力-寿命模型P-S-N曲线,以无故障行驶里程数为可靠性评价指标,计算牵引拉杆的中位寿命和可靠度为99%下的寿命,为车辆安全可靠运行提供科学依据.

牵引拉杆;静强度;P-S-N曲线;疲劳可靠性

0 引言

牵引拉杆装置是轨道车辆上至关重要的承载部件,用来传递纵向牵引力和制动力[1].因为车辆运行中会频繁地启动和制动,所以牵引拉杆会长期承受往复的交变载荷作用[1],可能会产生裂纹,裂纹逐渐扩展将引发疲劳破坏.牵引拉杆在使用过程中所受到的循环应力远小于材料的许用应力,一般不会因材料强度不足而发生破坏,其主要破坏形式是疲劳破坏.由于牵引拉杆位置特殊,发生疲劳破坏时不易被发现[2],所以牵引拉杆在使用过程中很容易引发事故[3].据不完全统计,机车车辆在铁路上运行的过程中曾多次出现牵引拉杆断裂的案例.为保证牵引拉杆在使用过程中的安全性和可靠性,有必要对牵引拉杆进行疲劳可靠性分析.

牵引拉杆疲劳可靠性分析过程中受诸多不确定性因素,如结构设计的缺陷、材料的属性、外部的载荷和加工尺寸误差等[4]的影响,很难找出一种确定方法来计算其疲劳寿命.本文通过对牵引拉杆的静强度分析,利用应力-寿命模型和可靠性理论,基于简化的正弦载荷激励,运用疲劳累计损伤理论和雨流计数法,用FE-SAFE软件来分析计算牵引拉杆的疲劳可靠性.

1 牵引拉杆静强度分析

某型号动车组的牵引拉杆装置主要由牵引座和牵引拉杆组成,牵引座固定在车体上,牵引拉杆连接在转向架构架横梁上,主要传递车体和转向架的纵向力[5].牵引拉杆装置有限元模型如图1所示.

图1 牵引拉杆装置

某型号动车组在轨道上运行时,牵引拉杆主要承受牵引或制动的交变载荷作用.长时间的牵引或制动会使牵引拉杆产生疲劳破坏.为确保该装置安全、可靠的工作,对牵引拉杆进行静强度分析和疲劳可靠性分析显得尤为重要.

车辆启动或制动时,载荷由转向架通过牵引装置传递给车体,牵引拉杆在此过程中受到纵向的牵引力或制动力.根据UIC615- 1规定[5]:当牵引拉杆承受的纵向力≤3g倍转向架质量时,牵引装置不会产生永久的变形;当牵引拉杆承受的纵向力≤5g倍转向架质量时,牵引拉杆装置会发生永久变形[6].本例所用的车型转向架质量为22 t,最大牵引力或制动力为200 kN,牵引拉杆材料选用SAE_950C塑性钢,材料的屈服极限为350 MPa,抗拉强度为400 MPa.

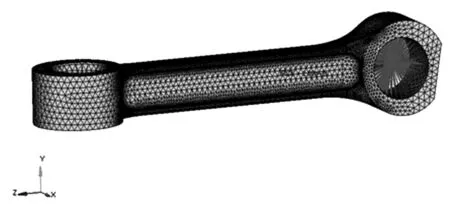

牵引拉杆有限元模型的网格采用四面体实体单元solid185,单元个数为98 502,节点个数为24 544,网格划分时将过渡圆弧的部分细化以提高其计算精度.牵引拉杆的有限元模型如图2所示.

图2 牵引拉杆的有限元模型图

牵引拉杆在该典型工况下静强度分析结果如图3所示.

图3 牵引拉杆的第一主应力云图

从图3的第一主应力云图中可看出,牵引拉杆最大应力出现在杆头与杆身的连接处.其最大应力为158 MPa,小于材料的屈服极限350 MPa,牵引拉杆不会因为静强度不足而发生破坏.考虑到牵引拉杆长期受到牵引或制动交变载荷的作用,可能会使其发生疲劳破坏,所以要对牵引拉杆进行疲劳可靠性分析.

2 基于ANSYS/FE-SAFE牵引拉杆疲劳可靠性分析

2.1 疲劳寿命分析

牵引拉杆疲劳寿命分析以静强度分析的结果为根据,求出单位载荷的节点应力作为时间载荷历程;再将其与载荷倍数相关联,完成疲劳载荷谱的设计[2].但是,实际疲劳载荷谱获取比较困难,根据牵引拉杆在使用过程中实际情况分析,交变循环的牵引力和制动力将采用简化的正弦载荷谱.疲劳载荷谱如图4所示.

图4 疲劳载荷谱曲线

本例采用车辆行驶的里程数来进行疲劳寿命分析.经过调研,轨道上行驶的车辆,平均每公里完成一次“牵引-制动-牵引”的循环.频繁的牵引与制动引发牵引拉杆产生疲劳,当疲劳累计到一定程度后便会发生疲劳破坏[6].根据疲劳累积损伤理论,利用FE-SAFE软件很容易完成对牵引拉杆的疲劳寿命分析.

在ANSYS/FE-SAFE中,牵引拉杆的疲劳寿命如图5所示,其疲劳寿命公式为[8]

(1)

式中,Sx为对数结果;N为疲劳寿命.

图5 牵引拉杆对数寿命图

根据式(1)计算得到牵引拉杆的疲劳寿命N=106.685 6=4 848 417 km,大于牵引拉杆的设计寿命300万km.从图5看出杆头和杆身相连接的部位是疲劳破坏位置,即是最小安全系数出现的位置.通过与图3所示的静强度分析云图比较发现,发生疲劳破坏的部位也是应力比较集中的部位,可以验证疲劳寿命计算的准确性.

牵引拉杆疲劳安全系数是考虑计算载荷及应力准确性、材料的可靠性等因素影响牵引拉杆强度的强度裕度[9- 10].其值大于等于1时,满足牵引拉杆强度的设计要求,牵引拉杆可以安全可靠的工作;其值小于1时,不满足强度设计要求.

从图6可看出牵引拉杆最小安全系数为1.109 4,虽然满足了疲劳强度设计的基本要求,但是余量不足,可能在该处发生疲劳破坏[11- 12].所以当车辆行驶一定历程数后,对该处进行必要的检验[13].

图6 牵引拉杆疲劳安全系数图

2.2 疲劳可靠性分析

新接班不久就遇到了一个很特殊的学生—小睿。说他特殊一点也不过分:用板凳打同学;拿尖尖的铅笔扎同学的脑袋;咬人;往别人脖子领子里塞沙子;解小便常常排在别人身上……“斑斑劣迹”使小睿在班里没有一个朋友,更得不到同学们的喜欢。而最让人头疼的是小睿偷偷拿别人的东西,他这种行为已经引起了公愤。

由于牵引拉杆材料的特性、设计尺寸偏差和所承受的载荷都具有随机不确定性[4].使得相同的牵引拉杆会呈现一定的随机性.在考虑这些随机因素的基础上,基于应力-寿命模型P-S-N曲线.利用ANSYS/FE-SAFE软件中的Probability模块进行牵引拉杆的疲劳可靠性分析.采用不同可靠度P下的一簇S-N曲线,求得任意可靠度时一定应力水平下的牵引拉杆疲劳寿命.

疲劳可靠性计算常用的应力-寿命模型有Basquin、Langer和三参数模型[14].通常情况下,三参数模型的拟合效果较好,该模型可表示为:

(2)

式中,S为加载应力;N为疲劳寿命;S0、m和C为材料常数.

经过大量试验验证表明,试件在不同应力水平下的失效循环次数N的分布曲线服从威布尔分布;外部应力载荷服从高斯分布或正态分布;材料参数服从威布尔分布[15].FE-SAFE软件具有强大的疲劳可靠性计算功能,通过对各分布参数的设定,可以计算出典型工况下牵引拉杆的中位寿命和任意可靠度下的疲劳寿命.

(1)中位寿命

所谓中位寿命[11]是指可靠度为50%时的寿命,是利用中值S-N曲线来进行疲劳分析时所得到的疲劳寿命.基于FE-SAFE分析的牵引拉杆的中位寿命为4 848 417 km.

(2)可靠度为99%下的寿命

图7 可靠度为99%时的寿命图

3 结论

本文采用专用疲劳分析软件FE-SAFE完成对某型号动车组车辆牵引拉杆的疲劳可靠性分析.

(1)在分析牵引拉杆受到典型工况(牵引或制动)的基础上,提出了采用应力-寿命模型P-S-N曲线,基于正弦载荷激励,按照累计损伤理论和雨流计数法计算其疲劳寿命.基于FE-SAFE中Probability模块对牵引拉杆进行疲劳可靠性分析,并得到牵引拉杆在可靠度为99%下的使用寿命;

(2)在FE-SAFE中完成疲劳循环次数到运行里程数的转化,提出使用运行里程数来完成对牵引拉杆疲劳寿命分析;

(3)综合牵引拉杆静强度分析和疲劳可靠性分析的结果可以得出,牵引拉杆发生疲劳破坏的部位是静强度分析时应力较大的部位,这不仅可以预见计算的准确性,也对消除应力集中,减小疲劳损伤、延长疲劳寿命提供了科学依据;

(4)基于应力-寿命模型P-S-N曲线,利用FE-SAFE软件中的可靠性设计模块,计算出牵引拉杆在可靠度为99%时的使用寿命为3 162 277万km,确保了牵引拉杆使用可靠,车辆运行安全.

[1]刘兴龙,陈一萍.轨道车辆牵引拉杆有限元分析[J].机械工程与自动化,2013(1):60- 62.

[2]姜年朝.基于ANSYS/FE-SAFE的无人机复合材料机翼疲劳分析[J].玻璃钢复合材料,2009(6):3- 4.

[3]姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003.

[4]周元,傅茂海.快速货车转向架牵引拉杆可靠性分析[J].机械工程与自动化,2012(1):33- 34.

[5]UIC 615- 1 OR.Tractive units-Bogies and running gear-General conditions applicable to component parts[S].Paris:International Union of Railways,2003.

[6]秦代成.高速动车组牵引装置可靠性灵敏度分析及稳健设计[D].沈阳:东北大学,2012.

[7]易太连.基于有限元和FE-SAFE的柴油机排烟管震动下的疲劳寿命[J].内燃机工程,2008,6(3):76- 80.

[8]刘明星,刘志峰,宋守许.基于ABAQUS/fe-safe的服役后轴类零件疲劳分析方法[J].机械设计与制造,2012(9):72- 74.

[9]唐芬,郑颖人.强度储备安全系数不同定义对稳定系数的影响[J].土木建筑与环境工程,2009,31(3):62- 64.

[10]YAN YONGJIAN,XU JINQUAN.Reliability Research on Fatigue Life of Spots of Semi-submerged Drilling Unit[J].Journal of Shanghai Jiaotong University (Science),2011, 16(2):242- 246.

[11]金伟娅,张康达.可靠性工程[M].北京:化学工业出版社,2005.

[12]MOAN T,AYALA-URAGA E.Reliability-based assess-ment of deteriorating ship structures operating in mul-tiple sea loading climates[J].Reliability Engineering and System Safety,2008,93(3):433- 446.

[13]ZUO FANGJUN,ZHU SHUNPENG,GAO HUIYINGE,et al.Stochastic Fatigue Life and Reliability Prediction Based on Residual Strength[J].Journal of Shanghai Jiaotong University (Science),2015,20(3):331- 337.

[14]赵永翔,王金诺,高庆.估计三种常用疲劳应力-寿命模型P-S-N曲线的统一经典极大似然法[J].应用力学学报,2001,18(1):84- 85.

[15]吉倩.飞机起落架疲劳可靠性分析方法研究[D].南京:南京航空航天大学,2007.

Fatigue Reliability Analysis of Traction Rod based on FE-SAFE Software

HU Mingguang,LI Yonghua,WANG Jian,QIN Qiang

(School of Traffic and Transportation Engineering,Dalian Jiaotong University,Dalian 116028,China)

The static strength analysis is carried out on the traction rod,and its fatigue life is analyzed by using ANSYS/FE-SAFE software.According to stress and fatigue life model P-S-N curve and taking non-failure mileage as reliability evaluation index,the median life and 99% reliability life are calculated.The method will provide a scientific basis of safe and reliable operation of the vehicle.

traction rod;static strength;P-S-N curve;fatigue reliability

1673- 9590(2016)03- 0032- 04

2015- 09- 13

辽宁省自然科学基金资助项目(2014028020);辽宁省教育厅高等学校科学研究计划资助项目(L2013182);中国铁路总公司科技研究发展计划资助项目(2014J004-O)

胡明广(1990-),男,硕士研究生;李永华(1971-),女,教授,博士,主要从事可靠性工程,机车车辆RAMS,稳健优化方面的研究E-mail:yonghuali@163.com.

A