多用途pVTt气体流量装置控制系统的设计实现

林毅文 陈云麒

(上海理工大学光电学院1,上海 200093;上海工业自动化仪表研究院2,上海 200233)

多用途pVTt气体流量装置控制系统的设计实现

林毅文1陈云麒2

(上海理工大学光电学院1,上海 200093;上海工业自动化仪表研究院2,上海 200233)

针对pVTt法气体流量标准装置检定工作存在的效率问题,目前尚无能够满足不同流量范围音速喷嘴的检定装置。为此,设计了一套pVTt气体流量装置,并将正压法和负压法运用在这套装置中。采用西门子的PLC300作为系统的下位机,负责控制阀门与泵,并读取压力温度变送器的信号;采用LabVIEW作为上位机监测系统,并生成数据报告。该套pVTt气体流量装置大大提高了原级气体仪表标定工作的效率,满足了不同流量范围音速喷嘴的检定工作要求,为气体流量装置研究提供了新的方向。

工业以太网 气体流量装置 控制系统 PLC 闭环控制 反馈 变送器 检定 负压法 正压法 LabVIEW

0 引言

流量计量与测试技术在各领域得到了广泛的应用,支持并推动了国民经济的不断发展[1];与此同时,各领域对流量计量和测试技术的要求也越来越高[2]。pVTt 法气体流量标准装置是间接测量质量流量的一种原级气体流量标准装置,主要用于检定临界流喷嘴和其他气体流量计。临界流喷嘴一般作为次级标准装置,向工作用流量计进行量值传递[3]。

pVTt法气体流量标准装置在原级气体流量标准装置中的地位非常重要,欧美等发达国家早在 20 多年前就已经将其推广应用到流量计量等各个环节[4]。随着流量计量技术的不断发展,作为流量计传递标准的音速喷嘴的应用越来越广泛,而作为流量标准装置技术指标之一的流量范围也亟待扩展[5]。

本文提出了一种使用多容器三条管路、同时兼具负压法和正压法的pVTt法气体流量装置。该装置将扩展可检喷嘴的流量范围,同时还可以提高效率。

1 装置介绍

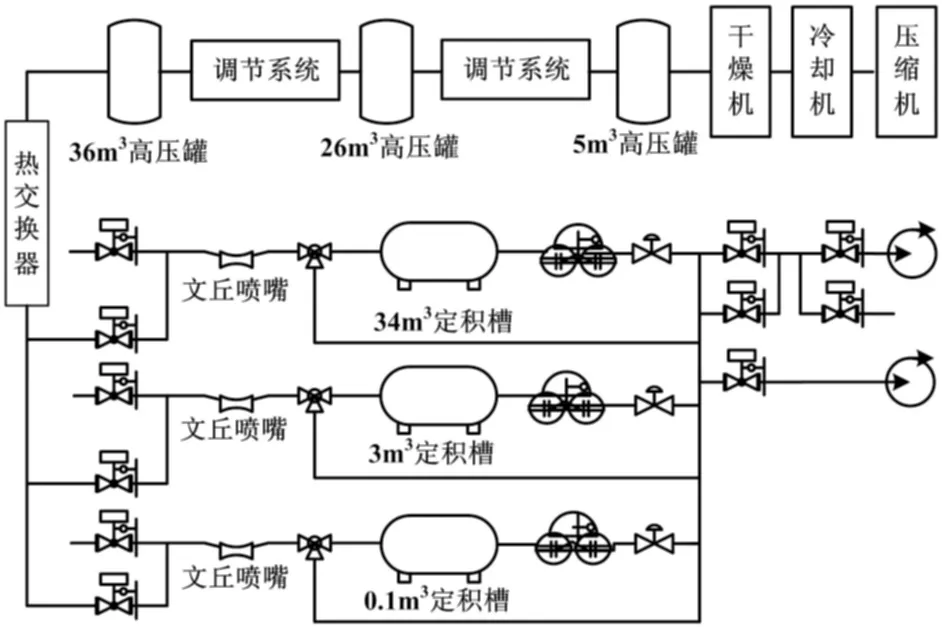

pVTt法气体流量标准装置原理图如图1所示[6]。

图1 装置原理图

该装置以空气为介质,在负压和正压的工况下均可工作。装置主要组成部分有:标准容器组,气源及动力部分,管路系统,夹表系统,温度、压力和湿度测量部分,阀门和电气控制部分。其上位机是PC机,其下位机则是西门子S7系列的PLC300。

由于三条抽真空管路十分相似,所以选择定积槽进行介绍。在这套pVTt气体流量标准装置中,抽真空作业分为两级。首先使用水环式抽真空泵进行粗抽真空作业,然后采用干式抽真空泵进行二级抽真空作业。完成后,进行试验的准备工作。

当用户看到上位机的显示状态为试验准备完成,就可以选择进行试验。试验结束后,可通过上位机完成必要的数据采集。

2 控制系统的实现

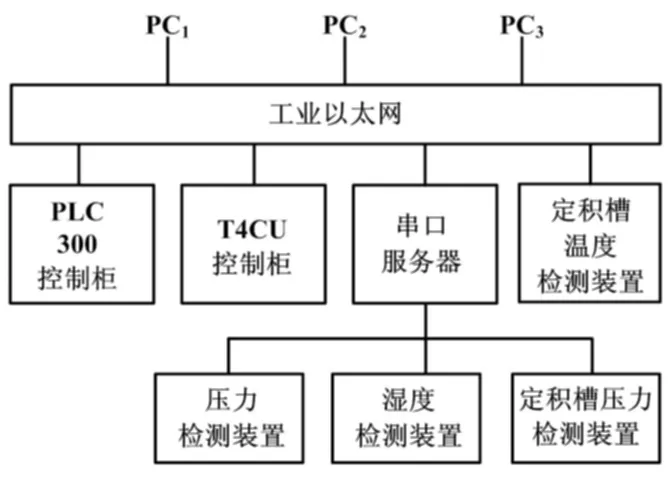

本系统采用集中管理、分散控制、数据共享的结构。控制系统结构如图2所示。

图2 控制系统结构图

2.1 工业以太网的特点

工业以太网用于实现管理层和车间层的控制器之间或控制器与PC之间的通信,一般数据量较大、传输距离较远、传输速率快,适用于环境恶劣和抗干扰要求高的工业现场。

工业以太网有以下特点:

①与IEEE 802.3和IEEE 802.3u兼容,产品的设计制造充分考虑到工业应用的需要;

②抗干扰能力强,可以用于严苛的工业现场环境;

③采用标准导轨,易于安装和更换,能方便地组成各种网络拓扑结构;

④具备10 Mbit/s和100 Mbit/s的自适应传输速率,最多有1 024个网络节点,网络最大范围为150 km;

⑤可用24 VDC冗余供电,实现冗余连接;

⑥故障自动恢复,当网络出现故障时最大网络重构时间小于0.3 s;

⑦可实现网络故障的快速定位与诊断;

⑧支持虚拟局域网技术,将网络划分为几个虚拟的子网,可以有效地减轻网络负荷[7-9]。

2.2 控制系统的硬件实现

①监控操作室。在监控操作室中,操作员可以对整个试验流程和数据进行监控。由3台PC机作为上位机,分别控制3个试验管路。上位机使用的是Windows7操作系统,监控软件采用STEP7 5.5西门子编程软件和LabVIEW。

②现场控制站点。本系统配备的是西门子公司S7系列的SIMATIC PLC 300 可编程逻辑控制器。它采用模块化的结构设计,便于使用者选购所需模块,如CPU模块、数据采集模块、通信模块等,使系统建立更为简单、有效,且易于维护与修理。一旦有模块发生异常或损坏,可以及时进行更换。

流量装置由1台西门子PLC300来控制。在本装置中使用2个导轨,在上面安装多个数字信号输出,用于控制各个管路上的阀门开度;还安装了多个模拟信号采集模块,以便接收阀门的开度信号。

本装置通过使用3台安捷伦公司所生产的温度检测装置,分别对3个定积槽内部温度进行实时检测,并且将数据传到上位机,这样就可以实现数据共享。本装置还采用了3台莱森泰克(MENSOR)的压力检测仪,对3个定积槽内的压力进行数据采集,以实现数据共享。在热交换器和大气中,分别使用湿度检测仪和温湿压一体检测仪实时采集数据并共享。

奥巴尔(OVAL)公司使用了3台T4CU,分别对所采集的数据进行分析,从而判断试验是否完成。首先,在试验完成后将这些数据传送到上位机中,然后给出被检表的各项详细参数,最后将其上传到指定的数据库中。这3台T4CU同时操作3个三通阀,控制整个试验流程,并且在试验过程中与3台PC机共享数据。以上所有的数据通过一个16口的串口服务器实现,使用的协议是RS-485。

2.3 PLC软件的实现

本装置控制系统采用STEP7 5.5进行编程。网络通信通过工业以太网完成,采用的是TCP/IP通信协议。要实现PC机与PLC300之间的通信,需进行软件配置,还需使用SIMATIC NET软件。SIMATIC NET是按照IEEE 802.3工业以太网标准设计,支持10 Mbit/s、100 Mbit/s传输速率的一种工业控制网络[8]。SIMATIC NET能以最高100 Mbit/s的传输速率实现PLC之间以及PLC和智能设备之间的数据通信。在本装置中使用OPCserver实现PLC与PC之间的通信。具体实现方法如下。

第一步: 打开SIMATIC MANAGER,对PLC300进行硬件组态配置。CPU模块选用的是CPU 315 PN/DP,同时在其中插入模拟信号输入模块和数字信号输出模块。然后进行组态网络的配置,先添加一个PC站点并改名为OPCTest,再对其进行组态配置。将OPCTest的地址设为192.168.1.100,将PLC300的地址设为192.168.1.5。

第二步:进行网路组态。在任意硬件属性中创建一个以太网连接,完成后再将另一个硬件连上以太网。上述步骤完成后就将组态下载到硬件。由于本装置使用了3台PC机,所以必须使用上述步骤对其一一配置。

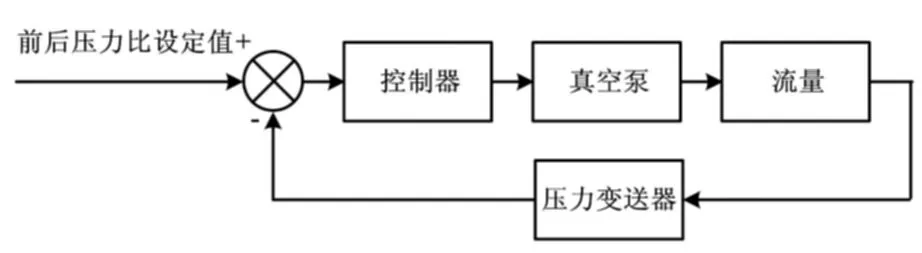

第三步:实现了PC与PLC300的通信后,即可执行所编写的程序。气体流量装置的关键在于正式试验前需稳定流量,所以气体流量装置对快速性并没有要求,但是要保证流量的稳定。保持流量稳定的关键在于:要保证喷嘴的前后压力比达到临界压力比时,流过喷嘴内的流量保持不变。因此,只要用一般的闭环反馈控制就可以满足本装置的要求,如图3所示。

图3 闭环反馈控制图

本装置的一大技术特点就是采用1个PLC控制数据采集抽真空的主要流程,而由3台T4CU主要负责数据分析,并在试验完成后给出流量计的重要参数标准,PLC300、T4CU和PC通过以太网进行数据共享。

T4CU会在进程中向PC机反馈实时状态,以便操作员了解试验的进程,并正确地发出指令。第一级抽真空作业与第二级抽真空作业均由PLC进行过程控制。

基于PLC300的第一级抽真空的流程主要按照PLC的控制顺序设计。在对定积槽抽真空时,先分别开启水环式真空泵、BV105和BV102,使真空泵先开启运行。在延迟一段时间后,关闭BV102,再分别打开BV103、LDV101和LCV101,由此开始对定积槽进行抽真空作业。为了确保罐内压力稳定,当定积槽内部压力达到预设要求后,还需等待一段时间。当压力到达一定的要求后,关闭LDC101、LCV101和BV103,打开BV102,并且等待上述阀门到位的信号。最后,停止VP101和BV102,此时第一级抽真空工作基本完成,需要监控定积槽内部压力。如果设备异常,则要终止试验。试验终止必须按照一定流程,以防设备损坏;同时要在上位机显示此时装置正处于试验终止状态。

第二级抽真空与第一级抽真空十分相似,区别在于首先使用了干式抽真空泵,所以使用的管路不一样。干式真空泵启动后,开启BV104对定积槽进行抽真空作业。

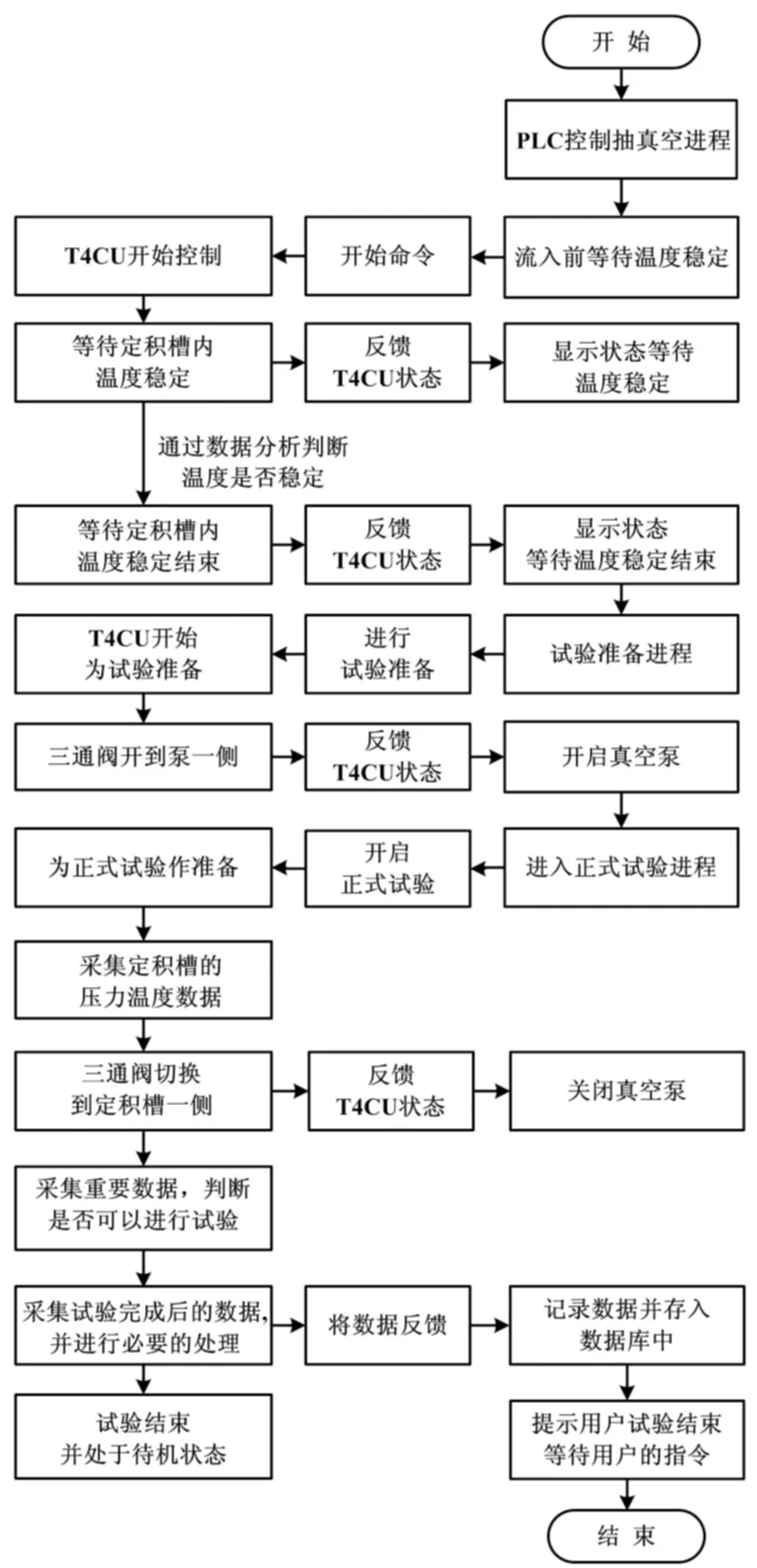

整个试验流程如图4所示。

图4 试验流程图

在进行正式的流量计检测试验前,还需要进行准备工作。准备流程是极其重要的,它将直接影响流量计检测试验的成功与否。其主要是由用户选择使用负压法或正压法进行试验,只要在上位机进行选择就可以使下位机PLC对装置进行实际操作。当使用负压法时,打开AV101,此时管路与大气压直接接触;当选择使用正压法时,打开AV102,使定积槽与储气罐相连,依次进行流量计检测试验。

当对使用正压法或负压法进行选择后,T4CU开始控制随后的流程,直到完成试验,并将计算后的数据传到PC中的数据库。

2.4 LabVIEW监视系统设计

使用LabVIEW设计监视系统画面,其中包含3条管路画面,用于整个试验的进程。同时,操作员能够从监视画面直接操作整个系统,也能从监视系统画面得知设备发生异常,从而适时地作出调整;有必要时,可紧急关闭整个设备。

3 结束语

本文设计的pVTt气体流量标准装置首次同时采用了正压法与负压法,基于PLC300实现了流程控制,通过进一步对PLC300编程,可实现对这套装置的控制。由上位机软件和PLC300结合,组成一个人机交互的系统。其中,3台T4CU和PLC300联通工作是整个装置的关键。这套装置在正压法中气源拥有很高的压力并且其压力是可调的,能满足各种流量计检测要求。这套装置提供正压法和负压法的双重选择,较以往的气体流量装置有很大突破,使用寿命在十年以上。

[1] 周伟华.浅谈流量计量的意义[J].计量与测试技术,2008,35(8):85-86.

[2] 孙延祚.国际气体流量测量技术的新进展[J].工程建设,2001(1):11-14.

[3] 苏彦勋,梁国伟,盛健.流量计量与测试[M].2版.北京:中国计量出版社,2007:38-62.

[4] 龚中字,陈风华,王东伟.微小流量pVTt法气体流量标准装置的研制[J].自动化与仪器仪表,2009(6):87-89.

[5] 范志宏,翁国华,蔡慧娟,等.气体流量标准装置中的PLC控制实现[J].微计算机信息,2010,26(22):45-47.

[6] 周轶.多用途pVTt法气体流量标准装置概述[J].中国计量,2014(5):76-78.

[7] 廖常初.S7-300/400 PLC应用技术[M].北京:机械工业出版社,2011.

[8] 王文磊,徐汀荣.PLC和PC基于工业以太网通信研究与实现[J].微计算机信息,2006,22(5S):43-46.

[9] 宋青,王文成.基于工业以太网多PLC的污水控制处理系统[J].自动化与仪表,2011(6):28-32.

Design and Implementation of Multipurpose pVTt Gas Flow Device and Control System

Aiming at the problem in calibration using of pVTt gas flow standard facility,the efficiency cannot meet the requirement for calibrating sonic nozzles with different flow ranges in the current,thus a set of pVTt gas flow device is designed,and the positive pressure method and negative pressure method are used in the device.The siemens PLC300 is used as the slave computer of the system,to control the valves and pumps,and to read the signals of pressure and temperature transmitters; LabVIEW is used as the monitoring system of host computer and generate the data reports. This pVTt gas flow device greatly increases the efficiency of the calibration for original level gas instrument and is able to calibrate the sonic nozzle with different flow ranges,as well as provides a new direction of researching gas flow devices.

Industrial Ethernet Gas flow device Control system PLC Closed-loop control Feedback Transmitter Calibration Negative pressure method Positive pressure method LabVIEW

林毅文(1992—),男,现为上海理工大学控制工程专业在读硕士研究生;主要从事流量装置控制方向的研究。

TH7;TP273

A

10.16086/j.cnki.issn 1000-0380.201608020

修改稿收到日期:2016-01-28。