微米铝粉在声场中的振荡燃烧特性

李军伟,王燕宾,饶求剑,王宁飞

(北京理工大学宇航学院,北京 100081)

微米铝粉在声场中的振荡燃烧特性

李军伟,王燕宾,饶求剑,王宁飞

(北京理工大学宇航学院,北京 100081)

为了解声场中铝粉的燃烧特性,建立了甲烷平面燃烧器,利用外置喇叭产生振荡,进行了微米级铝粉的燃烧实验。研究了铝粉在不同振荡频率下的分布燃烧响应特性及粒径分别为10、20、30 μm的3种铝粉颗粒的燃烧特性和产物的阻尼特性。结果表明,振荡频率不同时,铝粉燃烧对振荡压强的增益作用不同,粒径为20μm铝粉燃烧,在振荡频率200Hz和300Hz时增益作用明显。铝粉粒度越大,分布燃烧增益越大。粒径为10μm铝粉对燃烧器高频振荡阻尼最大。随着铝粉粒度增加,燃烧产物颗粒对高频压强振荡的阻尼减小。

铝粉;振荡频率;振荡气流;燃烧特性;阻尼特性

引 言

随着固体推进剂能量的不断提高,固体火箭发动机会出现燃烧不稳定,造成燃烧室内压强振荡。这种压力波动和不稳定热释放之间的耦合,会导致严重的结构破坏,从而降低固体火箭发动机的寿命[1-2]。

20世纪70年代,研究人员通过向固体推进剂中添加金属颗粒,来提高固体火箭发动机的比冲。同时,金属颗粒燃烧产物中的惰性颗粒极大地抑制了发动机中的不稳定燃烧,改善了燃烧平稳特性[3]。虽然燃烧的金属粒子与其凝聚氧化产物会带来黏性损失阻尼声振荡,但燃烧的金属颗粒所释放出的能量能够影响燃烧室的声场,甚至增强声振荡。由于在发动机燃烧室的很大空间中都存在铝颗粒燃烧,在一些位置上颗粒的燃烧可能会对发动机的燃烧不稳定产生增益作用,即分布燃烧效应[4-5]。而有关金属铝非稳态燃烧至今未得到深入研究,最初只有Beckstead等[6-7]通过实验研究了铝粉对Rijke燃烧器燃烧稳定性的影响。此外,Gallier S等[8-9]采用数值模拟的方法研究了铝粉颗粒分布燃烧对燃烧不稳定性的增益作用。M.Hoeijmakers等[10]通过外加激励的方式,研究振荡气流中热声阻尼装置对声不稳定的抑制作用,发现阻尼效果很有限。

研究铝粉燃烧的增益和阻尼特性能更好地解决发动机内燃烧不稳定性问题。为了解铝粉在振荡气流中的燃烧特性,本研究建立了甲烷预混平面火焰燃烧器,通过外加声激励,研究了在不同声激励频率、振幅以及铝粉粒径的条件下铝粉分布燃烧规律和燃烧器中的声压振荡特性。

1 实 验

1.1 样 品

铝粉,上海乃欧纳米科技有限公司,平均粒径(d50)分别为10、20、30 μm,纯度约为99.9%,分子质量26.98g/mol,液态铝密度2.37g/cm3,小于熔点温度时的固态铝密度(2.54g/cm3)。纯度99.5%的铝熔点为930K,沸点为2740K,溶解热为323kJ/g[11]。

1.2 实验装置

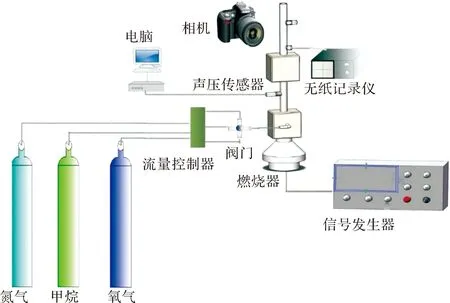

实验装置示意图见图1。

图1 实验装置示意图Fig.1 Schematic diagram of experimental device

本实验系统主要是由供气装置、声激励和采集装置、温度采集系统、铝粉供给装置、录像设备以及甲烷预混火焰燃烧器组成。供气装置主要由3种气体(甲烷、氮气和氧气)的高压储气瓶、流量控制器(D08-2F,量程分别为500mL、5L和2L)、换向阀门和不锈钢管(内径4mm)等组成。声激励和采集装置主要由低频信号发生器(型号XFD-8c)、低频喇叭(3Ω,4W)、声压传感器和电脑采集软件组成。温度采集装置主要由铂铑热电偶(S型,直径0.5mm)与32路TH-TZ多路无纸记录仪组成。铝粉供给装置主要由电子天平(精确度0.1mg)、药匙等组成。甲烷预混火焰燃烧器主要由石英玻璃管、不锈钢管、金属接头、多孔介质、密封垫圈等部件组成。其中石英玻璃管长150mm,内径10mm,壁厚为1mm。多孔介质材料选用泡沫镍,直径10mm,厚度18mm,孔隙率为90%,放置在玻璃管下端。不锈钢管长100mm,管内径10mm,壁厚1mm,中间位置加工T型外接口,用于放置声压传感器,如图2所示。

图2 甲烷预混火焰燃烧器Fig.2 Methane premixed flame burner

燃烧器中的燃气温度由铂铑热电偶进行测量,热电偶置于石英玻璃管下部,距离多孔介质表面20mm,热电偶测得的温度由TH-TZ型记录仪记录。铝粉燃烧火焰由GC-PX100型JVC 数码录像机记录。铝粉燃烧产生的声压由安装在不锈钢管中部的BSWA MPA416型声压传感器测量,声压数据由NI9234型数据采集卡采集,最后传输到计算机中保存和处理,采样频率为50kHz,采样时间3s。

1.3 实验过程

首先,调节甲烷、氧气和氮气的流量至实验状态,在燃烧器出口用电火花点燃混合气,火焰从管口向管内移动,最后稳定在多孔介质表面形成预混火焰。然后,打开喇叭和信号发生器,调节信号发生器至待实验的波形、频率和电压。最后,将称量好的铝粉从管口倒入燃烧器,铝粉逐渐被加热,在火焰面附近破壳燃烧,发出明亮的白光。声压传感器和录像机记录铝粉从注入到完全燃烧这一过程。

2 结果与讨论

2.1 甲烷预混火焰的燃烧特性

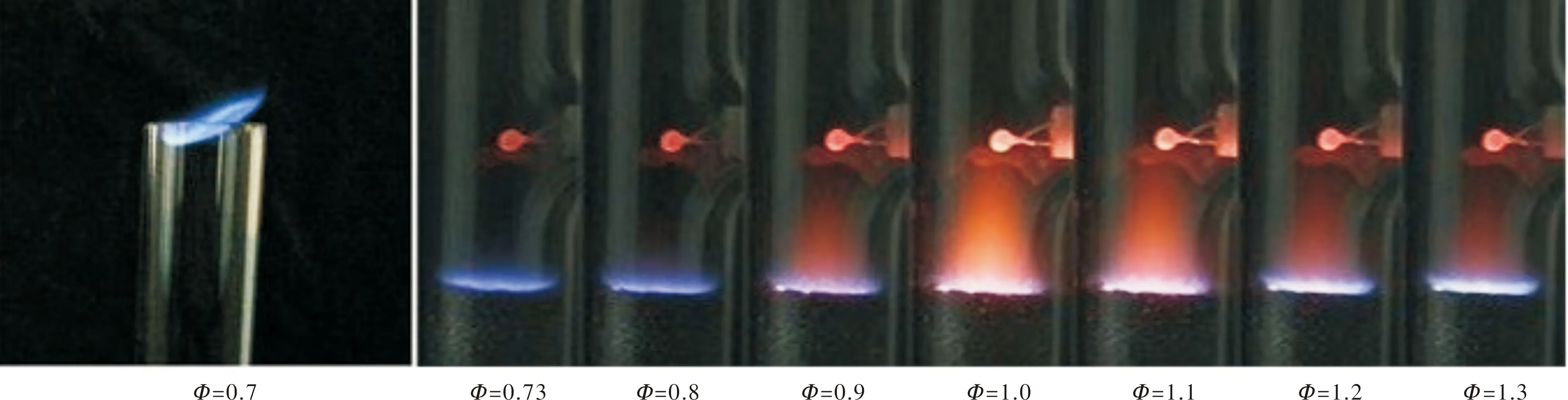

为了解不同当量比(Φ)对预混火焰的影响,首先研究不加铝粉情况下当量比对火焰甲烷燃烧温度的影响。实验中,固定预混合气流速为0.3m/s,Φ变化范围为0.7 ~1.3,如表1所示,图3为不同当量比时火焰的燃烧情况。

图3 不同当量比时火焰的燃烧情况Fig.3 Flame combustion at different equivalence ratios

Φ气体流速/(L·min-1)甲烷氧气氮气进气速率/(m·s-1)0.70.1250.281.040.30.80.1420.281.030.30.90.1580.281.020.31.00.1740.281.010.31.10.1900.271.000.31.20.2050.271.000.31.30.2100.270.990.3

由表1和图3可看出,当量比为0.7时,进气速率和火焰传播速率相近,气体开始在管口点燃形成淡蓝色火焰,逐渐调高当量比,火焰位置由管口下降,当量比调至0.73时,在石英玻璃管内的多孔介质上方形成平面火焰。

由图3发现,当量比小于1.0时,火焰颜色较浅,这是因为甲烷浓度较低,燃烧比较充分。随着当量比的增大,火焰区域开始向多孔介质表面上方扩散,呈三角锥状。当量比为1.0时,火焰温度最高呈现深橙红色的圆锥状,反应不完全,碳颗粒被析出,火焰呈现橙黄色。当量比大于1.0时,火焰开始变为淡蓝色,这是因为甲烷过量未充分燃烧。甲烷燃烧时,实验测量温度(t)和绝热温度(T)[12]的对比结果如图4所示。

图4 不同当量比时甲烷的燃烧温度Fig.4 Combustion temperature of methane with different equivalence ratios

从图4可以看出,燃烧器内热电偶测量的甲烷燃烧温度和绝热温度差值较大。这是由于热电偶位于火焰燃烧区下游。测量的火焰温度分布规律与理论计算的分布规律一致,最高温度都在Φ为1附近。

为研究铝粉在振荡气流中的燃烧,选取甲烷预混火焰当量比为0.9,进气速率0.3m/s。这是因为铝粉的熔点约为930K,此时预混合气体的燃烧温度为1053K,而且由于热电偶的位置高于火焰,实际预混火焰燃烧温度会更高,虽然铝粉表面有致密的氧化膜阻碍,氧化膜的熔点高(2300K),但是氧化铝的膨胀系数小于铝,当铝粉内部达到熔点后,液态铝膨胀使氧化膜局部破裂,就可以使铝粉被点燃。

2.2 铝粉燃烧分析

当外部声场振荡频率为200Hz时,铝粉的燃烧过程如图5所示。由图5可看出,0.804s时,铝粉开始加入到燃烧器中受热,与周围气体存在热量交换。氧化铝的膨胀系数小于铝,当铝粉内部铝达到熔点,即1.117s时,铝粉颗粒膨胀使氧化膜局部破裂,铝颗粒内部融化并被蒸发点燃,形成扩散火焰前锋。1.239~1.280s时,铝粉燃烧过程结束。

图5 振荡频率为200Hz时不同时刻铝粉燃烧情况Fig. 5 Aluminum combustion status at different time under the frequecy of 200Hz

当外部声振荡频率为200Hz时,声压曲线如图6(a)所示。由图6(a)可看出,1.098~1.112s时间段内,铝粉预热吸收能量,测得的声压降低。1.113s时,铝粉吸热破壳,液态铝从裂口出来与氧气反应,所以出现了高频振荡。1.140s后,铝颗粒燃烧结束。传统理论认为,铝粉燃烧的凝聚相产物会对火箭发动机的不稳定燃烧有抑制作用[13]。由公式p′=p-p0,式中:p为管内总声压强度,p0为200数据点光滑平均后的声压强度,p′为铝粉燃烧时燃烧器振荡声压强度。对p′数据处理,得到图6(b)所示声压-时间曲线。由图6(b)可看出,铝粉燃烧结束,1.150s后声振荡压强减弱,并呈指数型振荡衰减,属于线性阻尼机制。

图6 振荡频率为200Hz时铝粉燃烧的声压-时间曲线Fig.6 Pressure-time curves of the aluminum powder burning under the oscillation frequency of 200Hz

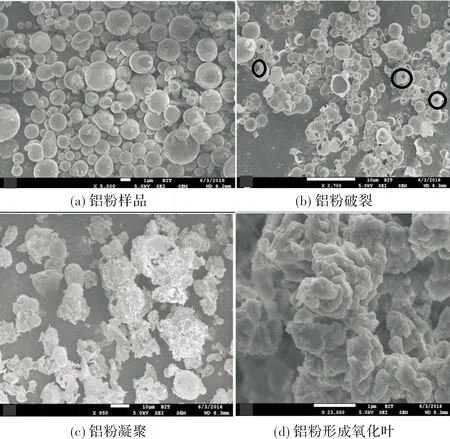

对铝粉燃烧产物进行电镜扫描,结果如图7所示。

图7 铝粉燃烧产物电镜扫描图像Fig.7 SEM images of the combustion products of aluminum

同一次实验中,加入铝粉的时间不同,电镜分析的产物结构不同。图7(a)是铝粉的电镜扫描图像,铝粉粒径约为20μm,呈规则的球形。图7(b)中如圆形标记所示,接近半数的铝粉产物表面出现不规则的多边形破裂缺口,裂口长度与颗粒直径比值约为0.25。铝粉表面破裂是因为氧化铝的膨胀系数小于铝,当铝粉内部达到熔点后,液态铝膨胀使氧化膜局部破裂燃烧,对应图6(a)中声压振荡的过程。图7(c)中,产物表面破碎成碎片结构,并开始出现凝聚。图7(d)中燃烧产物呈絮状叶结构,这是因为氧化层内部铝蒸发燃烧释放热量,氧化层熔融凝聚成氧化叶。通过电镜扫描分析,铝粉燃烧过程中,内部熔融膨胀使氧化膜局部破裂,产物在高温环境中会接着凝聚,形成图7(d)所示的叶状结构。

2.3 振荡频率对铝粉燃烧的影响

为了更好地模拟发动机出现的振荡频率,实验中通过改变低频喇叭输入频率,获得不同振荡频率的声场。选取粒径为20μm的铝粉,在声振荡幅值为0.077Pa,声振荡频率为100、200、300、400Hz下进行燃烧实验。通过数码相机录像记录其燃烧过程,声压传感器采集铝粉燃烧时的声压数据,得到幅值(P0)-频率曲线见图8。

图8 铝粉燃烧时的幅值-频率曲线Fig. 8 Amplitude-frequency curves of aluminum

(1)

式中:fn为特征频率,燃烧器管长度L=360mm,求得燃烧器振荡固有声振频率为1195Hz,考虑到管壁与外界热交换等因素使管内平均温度降低,图8中的高频振荡可以看作燃烧器的固有振荡频率。

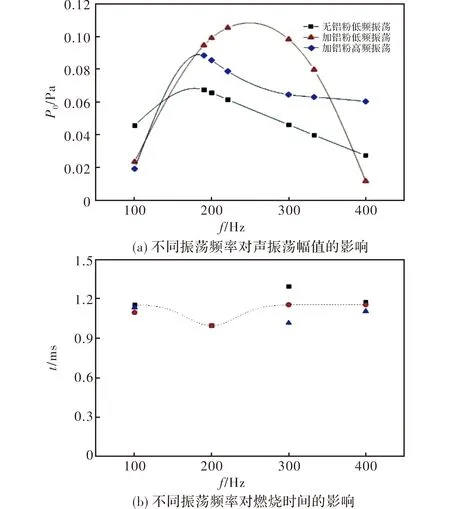

铝粉在不同振荡频率下燃烧时,声振荡的幅值曲线如图9(a)所示。无铝粉低频振荡(■)表示铝粉注入前燃烧器内的振荡声压幅值,加铝粉低频振荡(▲)表示注入铝粉后,铝粉燃烧过程中出现的低频振荡声压幅值,加铝粉高频振荡(◆)表示铝粉燃烧过程中出现的高频振荡声压幅值。在100~400Hz振荡气流中,铝粉燃烧都会使管内低频振荡和高频振荡的声压幅值增大。实验中发现,粒径为20μm的铝粉在有外界振荡声场中燃烧时,低频振荡幅值先增加后减小,最大值出现在250Hz。此外由于铝粉的剧烈燃烧,释放大量的热量,燃烧器中出现了高频振荡,振荡频率在1370Hz左右。随着外加激励频率的增加,高频振荡的振幅先上升后降低,最大振幅出现在180Hz。这说明当激励声场在180Hz时,铝粉燃烧释放的热能和声能耦合产生的声振荡最为明显。

图9 振荡频率对声振荡幅值和铝粉燃烧时间的影响 Fig. 9 Effect of oscillation frequency on amplitude of acoustic oscillation and burning time of aluminum powder

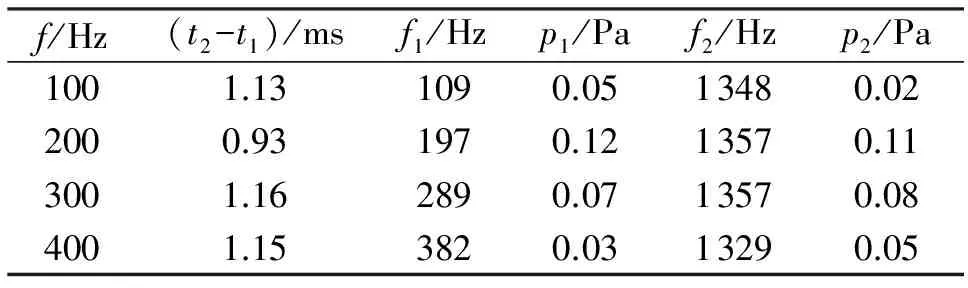

由图6(a)可知,由于铝粉燃烧的热效应,t1~t2燃烧时间段声压幅值急剧上升,用t1~t2时间段表示铝粉的燃烧时间。铝粉燃烧时间随振荡频率的变化曲线如图9(b)所示。随着声振荡频率的增加,铝粉燃烧的时间先减小后增加最后趋于平缓,在振荡频率200Hz左右,燃烧时间最短。实验中,不同振荡频率下测得数据如表2所示。在t1~t2时间段、振荡频率200Hz时,燃烧时间最短,对应的低频振荡幅值和高频振荡幅值相对较大,这也说明铝粉在声振荡频率200Hz时,燃烧较为剧烈,热效应最强。表2中,高频振荡的频率范围在1310~1370Hz之间,改变激励声振荡频率,对高频振荡的频率无影响。

表2 不同频率下声压曲线的上升段时间和振荡幅值

注:t2-t1为t1~t2时间段差值;f为激励频率;f1为振荡低频平均值;p1为低频幅值平均值;f2为振荡高频平均值;p2为高频幅值平均值。

2.4 铝粉粒度对燃烧的影响

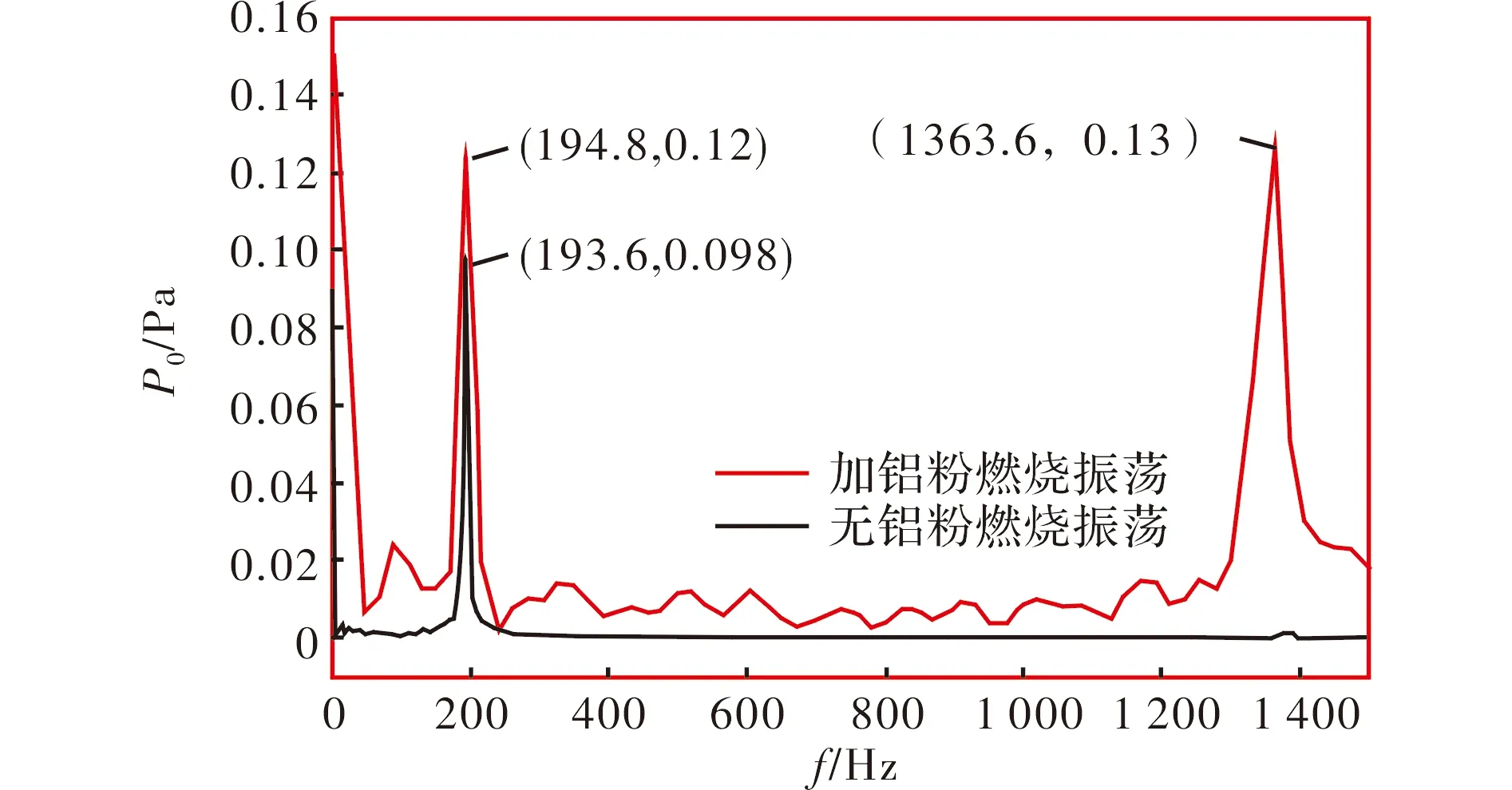

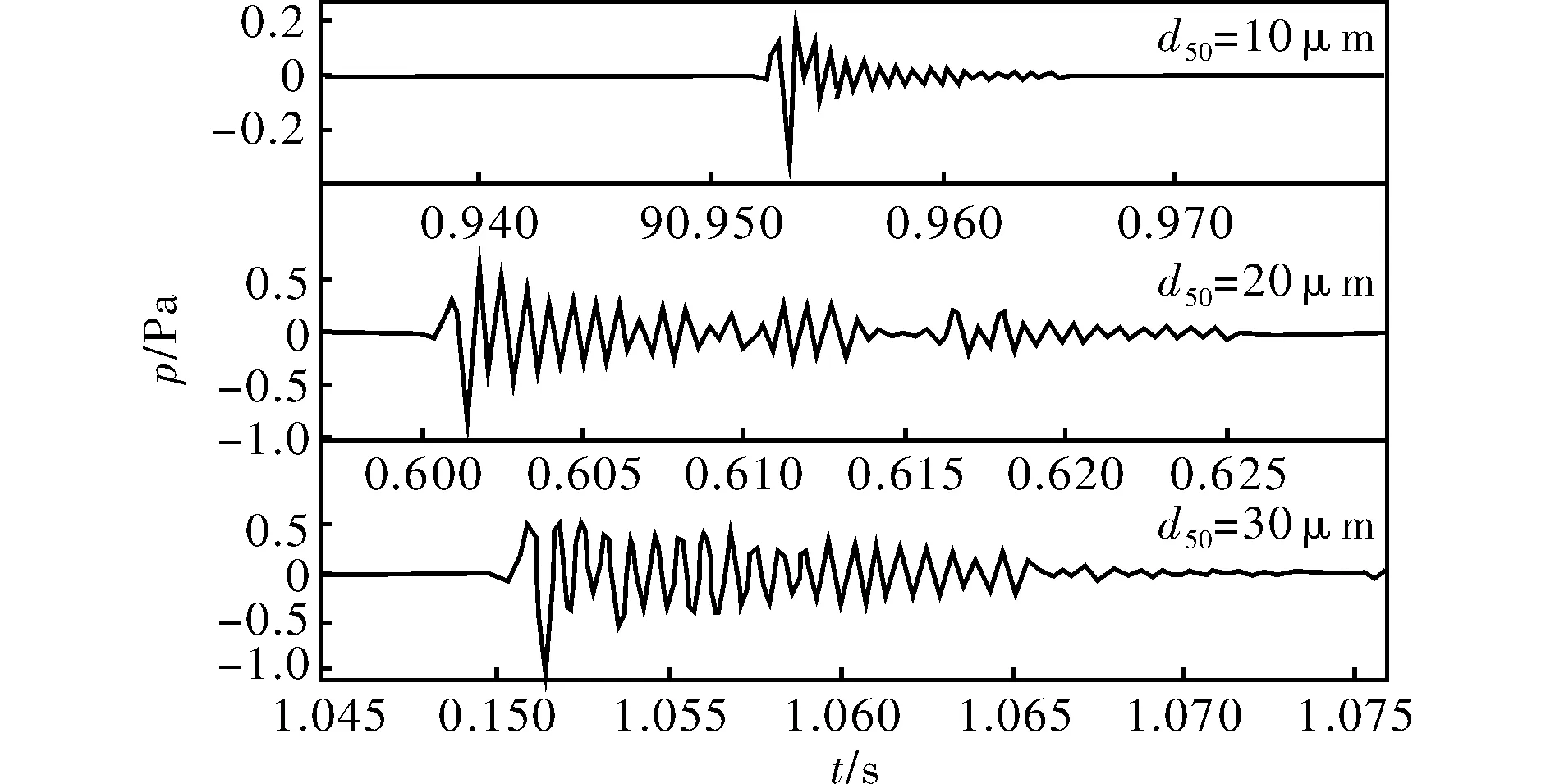

选取粒径约为10、20、30μm的铝粉,在振荡频率200Hz声场中获得了不同粒度铝粉燃烧的声压曲线。通过傅里叶变换后得到声压的频率-幅值曲线如图10所示。随着颗粒直径的增大,低频振荡声压幅值增大。铝粉粒径为10μm时,高频振荡幅值较小,当铝粉粒径增加到20和30μm时,高频振荡幅值增加比较明显。这是因为粒度降低,表面被氧化的程度增加,加入等质量的铝粉时,20、30μm铝粉的表面积较小,燃烧释放热量较多。

图10 声压的频率-振幅曲线Fig.10 Frequency-amplitude curves of sound pressure

图11 声压-时间曲线Fig. 11 Sound pressure-time curves

不同粒径铝粉的声压幅值曲线如图12(a)所示。

图12 粒度对声振荡幅值和燃烧时间的影响Fig.12 Effects of particle size on the amplitude of the acoustic oscillation and combustion time

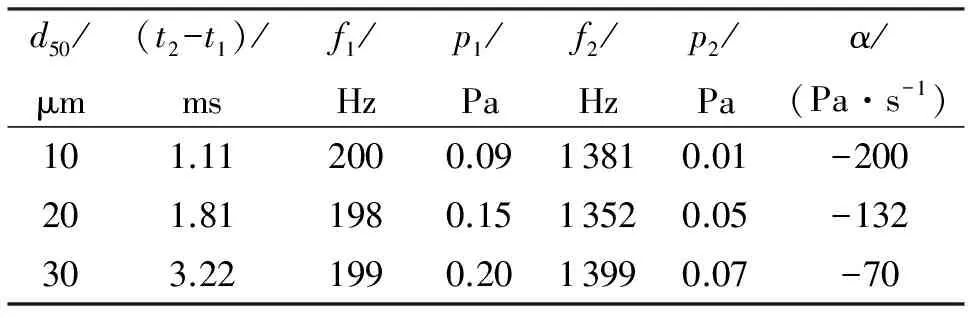

加入铝粉前,测得3种粒径的低频振荡幅值保持不变,说明保证了外加声振荡始终相同的条件。在铝粉燃烧过程中,当铝粉粒径为10μm时,低频振荡幅值并无明显变化,随着铝粉粒径增大,低频振荡幅值增加,激发出的高频振荡幅值增大。这说明,加入相同质量的铝粉,随着粒径的增加,会释放更多的热能转化为声能。不同粒径下测得数据如表3所示。t1~t2燃烧时间段,铝粉粒径为30μm时,燃烧时间最长,对应的低频振荡幅值和高频振荡幅值相对较大,这也说明铝粉粒径为30μm时,热效应最强。表3中,高频振荡的频率范围为1370~1410Hz,改变铝粉粒径,对高频振荡频率的影响不大。

表3 不同粒径铝粉声压曲线的上升段时间和振荡幅值

Beckstead[16]通过大量的试验,提出了具有代表性的Dn模型,并建议直径指数的取值范围在1.5~1.8之间.大量研究表明,n取1.8时,计算效果最好,燃烧时间可表达为

(2)

式中:Xeff=CO2+0.6CH2O+0.22CCO2;其中Xeff为氧化气体浓度;D为粒子直径,μm;p为压强,1.01×105Pa;T0为铝粉燃烧环境温度,K;常数c =7.35×10-6。根据Dn模型计算的燃烧时间和多次测量的t1~t2燃烧段时间曲线如图12(b)所示。由图12(b)可看出,随着铝粉粒度增大,计算和测量时间增加,并且变化趋势一致。

3 结 论

(1)粒径为20μm的铝粉在100~400Hz激励振荡频率下燃烧,使激励振荡和燃烧器振荡压强增大;振荡频率不同,铝粉燃烧对振荡压强的增益作用不同,在振荡频率为200和300Hz时增益作用明显。

(2)铝粉燃烧过程中,颗粒内部熔融膨胀,氧化层会发生局部破裂,铝蒸发燃烧,产物凝聚成块。

(3)燃烧的铝粉粒度越大,声压振荡强度越大;粒径为10μm铝粉对燃烧器高频振荡阻尼响应最快,粒径为20和30μm铝粉的阻尼响应相对较差。

[1] 汪营磊,赵凤起,仪建华.固体火箭推进剂用燃烧催化剂研究进展[J].火炸药学报,2012,35(5):1-8.

WANG Ying-lei,ZHAO Feng-qi,YI Jian-hua.New progress of study on combustion catalysts used for solid rocket propellants[J].Chinese Journal of Explosives and Propellants(Huozhayao Xuebao),2012,35(5):1-8.

[2] Deshmukh N N, Sharma S D. Suppression of thermo-acoustic instability using air injection in horizontal Rijke tube[J]. Journal of the Energy Institute, 2016.

[3] 邓哲,胡春波,杨建刚,等.金属/AP颗粒混合物燃烧特性的光谱分析[J].火炸药学报,2016,39(1):43-47.

DENG Zhe,HU Chun-bo,YANG Jian-gang,et al.Analysis on the combustion characteristics of metal/AP mixtures by using emission spectroswpy[J].Chinese Journal of Explosives & Propellants(Huozhayao Xuebao),2016,39(1):43-47.

[4] Blomshield F S, Nguyen S, Matheke H, et al. Acoustic particle damping of propellants containing ultra-fine aluminum[J]. AIAA Paper, 2004:3722.

[5] Gallier S, Sibe F, Orlandi O. Combustion response of an aluminum droplet burning in air[J]. Proceedings of the Combustion Institute, 2011, 33(2): 1949-1956.

[6] Raun R L, Beckstead M W. A numerical model for temperature gradient and particle effects on Rijke burner oscillations[J]. Combustion and Flame, 1993, 94(1/2): 1-24.

[7] Brooks K P, Beckstead M W. Dynamics of aluminum combustion[J]. Journal of Propulsion and Power, 1995, 11(4): 769-780.

[8] Gallier S ,Radenac E ,Godfroy F. Thermo acoustic instabilities in solid rocket motors, AIAA2009- 5252[R].New York:AIAA,2009.

[9] Gallier S ,Godfroy F. Aluminum combustion driven instabilities in solid rocket motors[J]. Journal of Propulsion and Power ,2009,25(2): 509-521.

[10] Hoeijmakers M, Kornilov V, Arteaga I L, et al. Flame dominated thermos acoustic instabilities in a system with high acoustic losses[J]. Combustion and Flame, 2016, 169: 209-215.

[11] Sundaram D S, Puri P, Yang V. A general theory of ignition and combustion of nano-and micron-sized aluminum particles[J]. Combustion and Flame, 2016, 169: 94-109.

[12] Law C K. Combustion Physics[M].Cambridge: Cambridge University Press, 2010.

[13] DeLuca L. Nonsteady burning and combustion stability of solid propellants[R]. New York:AIAA,1992.

[14] Leyer J C.Contribution to study of conmbustion instabilities and phenomena of heat transfer to walls in constant volume combustion[J].Revue Cenerale De Thermique,1970, 9(98): 121.

[15] Temkin S, Dobbins R A. Attenuation and dispersion of sound by particulate-relaxation processes[J]. The Journal of the Acoustical Society of America, 1966, 40(2): 317-324.

[16] Beckstead M W. Correlating aluminum burning times[J]. Combustion, Explosion and Shock Waves, 2005, 41(5): 533-546.

Oscillating Combustion Characteristics of Micro-aluminum Powder in Sound Field

LI Jun-wei,WANG Yan-bin,RAO Qiu-jian,WANG Ning-fei

(School of Astronautics,Beijing Institute of Technology,Beijing 100081,China)

To understand the combustion characteristics of aluminum powders in the sound field, a methane flat burner was established. The combustion experiment of micro-aluminum powders was carried out by an external horn to generate oscillation. The distribution and combustion response characteristics of aluminum powder under different oscillating frequency and the combustion characteristics and damping characteristics of products for aluminum powder with particle size of 10 ,20 ,30μm were studied. The results show that when the oscillation frequency changes, the gain effect of the aluminum powder combustion to the oscillating pressure is different, the gain effect of 20μm aluminum powder combustion is obvious when the oscillation frequency is 200Hz and 300Hz. The larger the particle size, the greater the gain of distribution combustion. The damping of aluminum powder with the particle size of 10 μm to high-frequency oscillation of burner is the maximum. With increasing the particle size of aluminum, the damping of combustion product particles on high frequency pressure oscillation reduces.

aluminum powder; oscillating frequency; oscillating flow; combustion characteristics; damping characteristics

10.14077/j.issn.1007-7812.2016.05.008

2016-08-11;

2016-09-13

国家自然科学基金

李军伟(1978-),男,副教授,博士生导师,从事火箭发动机燃烧、流动相关的实验和数值模拟研究。E-mail:david78lee@bit.edu.cn

TJ55;O32

A

1007-7812(2016)05-0051-07