基于主被动负载的负载独立口双阀节能控制系统研究

陈光荣, 王军政, 汪首坤, 马立玲

(北京理工大学 自动化学院,复杂系统智能控制与决策国家重点实验室,北京 100081)

基于主被动负载的负载独立口双阀节能控制系统研究

陈光荣, 王军政, 汪首坤, 马立玲

(北京理工大学 自动化学院,复杂系统智能控制与决策国家重点实验室,北京 100081)

为保证电液伺服系统控制精度高、负载能力强、频率响应快等特点,同时实现降低成本、节省能源的性能,提出了一种基于主被动负载的负载独立口双阀节能控制系统,由负载独立口双阀控制系统和节能恒压伺服泵站构成. 首先从机理上建立了该组合系统的数学模型,分析其静态工作点和节能性能. 同时具体研究可能存在的4种复杂工况和4种控制模式. 并据模型特性,设计了非线性且抗干扰较好的鲁棒自适应控制器及控制策略. 最后设计实验平台进行对比实验验证该系统的可行性、控制性能和节能效果.

主被动负载;负载独立口;双阀;节能

电液伺服系统具有控制精度高、负载能力强、频率响应快等优点,在武器装备、加工制造、模拟试验和冶金等领域得到广泛应用[1]. 随着工业技术的进一步发展,对电液伺服系统在多种工况下的高精度、高频响控制提出了更高的要求. 而且近年来,电液伺服系统对低成本及节能的需求也在逐渐增加[2].

针对以上问题,负载独立口控制系统应运而生[3]. 目前,国内外学者对负载独立口控制系统的静动态性能分别进行了分析[4-5],由于研究系统的实现方式不尽相同[6-7],应用的控制理论方法也有很大差别[8],不过在高控制性能、经济效益及能源节省方面已取得一定的成果[9-11]. 然而对于复杂负载工况下的控制问题及利用容积调速和节流调速共同实现进一步节能这一方面研究较少. 对以上同时存在主被动负载、阀控与泵控协同的双伺服系统优化控制等问题,本文提出了一种基于主被动负载的负载独立口双阀节能控制系统,并进行了建模、分析及控制.

1 系统建模与分析

1.1 模型的建立

本文系统油路原理如图1,采用双伺服阀独立驱动油缸两腔的节流阀控系统和基于压力反馈的交流伺服电机驱动定量泵实现流量快速调节的容积控制系统,构成负载口独立控制阀控缸和恒压伺服泵的双伺服系统.

为利用协同控制实现高精度控制和节能,需建立系统模型. 图1中液压缸力平衡方程为

(1)

式中:p1和p2分别为两腔压力;A1和A2分别为两腔有效面积;m和xL分别为负载质量和位移;b为可建模阻尼和黏性摩擦系数;k为有效弹性模量;Ff为可建模摩擦力;F为可确定的其它负载力;Fr为不确定的负载扰动力、无法建模的摩擦力、外界干扰等扰动力总和.

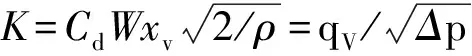

伺服阀1、2的流量连续性方程与阀的节流公式为

(2)

(3)

式中:Vi=Vi0+AixL,i=1,2分别为无有杆腔整个可控体积(V10,V20为xL=0时两腔容积);ps,pr分别为供油压和回油压力;βe为有效弹性模量;Ctm和Cem1,Cem2分别为内外泄漏系数;qV1,qV2分别为进入和排出油缸流量;Cd为流量系数;W为滑阀面积梯度;ρ为油液密度.

伺服阀1、2中滑阀阀芯位移xv1和xv2与各自的控制电流i1和i2的关系分别为

(4)

式中τv1,τv2和kv1,kv2分别为伺服阀1、2的动态时间常数和增益.

1.2 静态工作点

(5)

式中:pL=p1A1-p2A2为液压缸驱动力,故可建立简化模型的系统液导当量为

(6)

液导当量与伺服阀1、2的液导K1,K2有以下关系

(7)

结合式(6)(7)和阀口最大有效开度可得K1,K2的变化范围. 又从进出油口最高最低压力约束条件可得进出油口两腔最大最小临界液导. 从而可确定静态工作点液导的选取范围[4-5].

接着,建立一个反映对系统速度敏感影响程度的变量S为

(8)

据二维函数极小值条件可求系统速度最不敏感的工作点:K1=r3/4K2,如图2,在符合系统各项静动态指标的条件下,应尽量使液导(K1,K2)在该线附近. 若取某一恒定负载和运动速度(Keq恒定)时,K2敏感曲线如图3. 可知K2稍稍偏大对控制有利.

1.3 系统节能性分析

为讨论如何分配液导对(K1,K2)以利于节能,由伺服阀1,2的节流能量损失分别为

(9)

结合式(6)可得总节流能量损失

(10)

(11)

式中:pL-max为负载力最大值;ps-min为最低油源压力;Δps为油源压力裕量;Δp1为伺服阀1压降. 由式(11)可知系统节能的关键归根结底在于回油侧背压p2的控制,使油源压力保持最低,同时又能驱动最大负载. 在实际工程实践中,当液压缸运动速度或负载力较大时,回油侧背压p2应当保持在较大的值;反之亦然. 故可取

(12)

式中:kv为速度背压影响因子;kf为负载背压影响因子. 梯度法选择kv,kf使p2模最小即可.

2 工况与控制模式

2.1 负载工况

负载独立口双阀节能控制系统主被动负载工况共有4种工作模式,如图4所示. 图4(a)的液压缸受力方向与运动方向相反,称为主动负载(阻抗工况),图4(b)所示的液压缸受力方向与运动方向相同,称为被动负载(超越工况). 将液压缸负载力模型(1)简化为

(13)

式中:∑fi为各类摩擦力及阻尼之和;FL为主动或被动负载. 在摩擦可以忽略或者可以建模获取摩擦力的前提下,通过对当前加速度进行计算或估计,再由两腔压力预测伺服系统所承受的是主动还是被动负载,便可确定合适的工作模式.

2.2 控制模式

此系统中,每个伺服阀都可以控制其进出口的流量和压力,故有以下4种控制策略.

① 进口流量、出口压力控制:液压系统中,流量与压力往往是耦合的,要对其进行解耦单独控制,控制器设计尤为重要. 流量大小由负载运动速度决定,故进口阀控制需要负载运动位置反馈信息微分作为参考量;而出口阀压力控制可以由式(12)来进行背压控制防止气穴并保证稳定以节能.

② 进口压力、出口流量控制:液压系统压力控制多集中在背压控制,一般是为了防止气穴并保证稳定不发生抖动,而流量控制的最好体现是位置伺服. 若进油口控制压力,出油口控制流量,则此控制方式比较适合于被动负载低速运动中. 在其他工作模式中,此控制方式优点并不能得到体现,反而有点冗余.

③ 进出口流量控制:即进出口阀控制器目标都是负载运动状态,且都以负载运动位置反馈信息微分为参考量,这与并联机器人控制类似,是一种过驱动系统. 此类系统对双阀之间协同性要求极高,且对负载运动位置反馈信息微分上的噪声处理和抗干扰能力有严格要求. 故此种控制方式不适合负载位置动态跟踪控制,而适用于系统静态稳定时的位置调节模式.

④ 进出口压力控制:此模式类似于阀控缸力伺服系统. 若用在位置伺服系统中,不但要求有精确地力-位置和位置-力转换系统模型,还要求能对系统的各类干扰和噪声进行很好估计、抑制和补偿,才能达到高频响、高精度的性能指标. 显然,此控制方式不是最佳选择,但不失为一种实验测试系统模型、参数估计准确性和干扰抑制能力的手段.

3 控制器设计

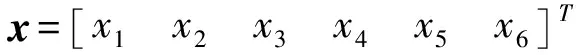

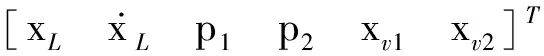

控制变量

上述模型可以改写为如下

(14)

系统(14)具有两个控制自由度u1和u2,在不考虑内外漏的情况下,可根据两个伺服阀相关部分分成两个子系统. 故需要设计两个控制器:据负载工况分为进油口控制器和回油口控制器. 据系统模型(14),利用基于非线性系统的反步设计方法可以得到相应的鲁棒自适应控制器. 在设计控制器时,采用与跟踪误差和参数估计误差相关的Lyapunov函数

(15)

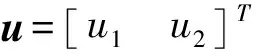

表1 双伺服阀的动态跟踪模式

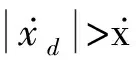

当负载期望的运动速度为0时,双伺服阀控制油缸处于位置调节模式,控制负载稳定的达到目标位置,如表2,ε为采样精度或系统的控制精度.

表2 双伺服阀的位置调节模式

如图1所示,由伺服电机驱动定量泵实现的负载敏感变量泵是一种新方法[12]. 若已知流量需求便可求相应的转速来控制电机,因此需要流量预测器. 在不知道系统真实模型的情况下,灰度预测器可以高精度预测未来的输出,其中GM(1,1)(灰度一阶一变量)预测器最受欢迎[13]. 如文献[13]设计负载位移预测来预测流量

(16)

式中:M,N为灰度预测器步长,N为可以获取的超前N控制周期的负载位移. 因此,理想伺服电机转速为

(17)

4 实验结果与分析

实验室自行研制传统阀控缸系统与本文系统对比实验测试平台,实现对本文系统及其控制方法和所要满足的性能指标进行试验验证,并与传统阀控缸系统进行对比突出其相同控制性能下的节能优势. 实验控制器均为鲁棒自适应控制器.

图5为对比实验的跟踪效果图. 前两张曲线分别为给定运动轨迹及对比系统的跟踪效果和对比系统的跟踪误差,最后一张曲线为本文系统的伺服阀控制量. 可知,本文系统与传统阀控缸系统的控制效果相差无几,控制误差均在±2 mm,本文系统误差略大一点.

图6对比实验的节能性能效果图. 第1张为所研究系统的压力曲线,可知控制背压使两腔压力处于较低值,从而为降低油源压力即节能提供了可能;第2张为所研究系统的流量及恒压伺服节能泵站伺服电机转速控制曲线,可知引入恒压伺服节能泵可以控制油源流量进行节能;第3张分别为传统阀控缸系统,单负载独立口控制系统和本文系统的功率曲线,可知相比于传统阀控缸系统,单负载独立口控制系统可省约1/3的能量,本文系统则能省近1/2的能量,节能效果更好. 这是牺牲了很小的一点控制误差换取得较大的能源节省.

5 结 论

针对电液伺服系统同时要求高控制性能,低成本及节能的问题,提出了一种基于主被动负载的负载独立口双阀节能控制系统. 在对该系统进行机理建模,静态工作点和节能性能分析的同时,详细研究了该系统的4种复杂工况和4种控制模式,并运用非线性控制且抗干扰较好的鲁棒自适应方法设计控制器和控制策略. 通过对比实验结果表明,基于主被动负载的负载独立口双阀节能控制系统不仅具有良好的跟踪效果,而且也满足液压系统对经济高效和节约能源的需求.

[1] 栗建中.坦克火炮控制系统设计与仿真[D].南京:东南大学,2006.

Li Jianzhong.The design and simulation of tank gun control system[D]. Nanjing: Southeast University, 2006. (in Chinese)[2] Eriksson B. Control strategy for energy efficient fluid power actuators: utilizing individual metering[D]. Sweden: Linköping University, 2007.

[3] Jansson A, Palmberg J O. Separate controls of meter-in and meter-out orifices in mobile hyraulic systems[R]. [S.l.]: SAE Technical Paper, 1990.

[4] 曹剑,徐兵,杨华勇,等.负载口独立控制系统静态工作点选取原则及仿真分析[J].机械工程学报,2006,42(6):11-15.

Cao Jian, Xu Bing, Yang Huayong, et al. Principles for choosing static operation points and simulation analysis of fluid power system based on separate control of actuator ports[J]. Journal of Mechanical Engineering, 2006,42(6):11-15.(in Chinese)

[5] Aardema J A, Koehler D W. System and method for controlling an independent metering valve: U.S. 5960695 [P]. 1999-10-05.https:∥www.google.ch/patents/US5960695.

[6] Song Liu,Bin Yao. Coordinate control of energy saving programmable valves[J]. IEEE Transactions On Control Systems Technology, 2008,16(1):34-45.

[7] Hansen A H,Pedersen H C, Andersen T O, et al. Design of energy efficient SMISMO-ELS control strategies[C]∥Proceedings of 2011 International Conference on Fluid Power and Mechatronics.[S.l.]: IEEE, 2011:522-527.

[8] Yao B, Bu F, Reedy J, et al. Adaptive robust motion control of single-rod hydraulic actuators: theory and experiments[J]. Mechatronics, IEEE/ASME Transac-tions on, 2000,5(1):79-91.

[9] Shenouda A. Quasi-static hydraulic control systems and energy savings potential using independent metering four-valve assembly configuration[D]. Atlanta: Georgia Institute of Technology, 2006.

[10] Liu S. Energy-saving control of hydraulic systems with novel programmable valves[D]. Indiana: Purdue University, 2005.

[11] 刘英杰.负载口独立电液比例方向阀控制系统关键技术研究[D].杭州:浙江大学,2011.

Liu Yingjie. Research on key techniques of independent metering directional valve control system[D]. Hangzhou: Zhejiang University, 2011. (in Chinese)

[12] 彭勇刚,韦巍.伺服电动机直接驱动定量泵液压系统在精密注塑中的应用及其控制策略[J].机械工程学报,2011,47(2):173-179.

Peng Yonggang, Wei Wei. Application and control strategy of servo motor driven constant pump hydraulic system in precision injection molding[J]. Journal of Mechanical Engineering, 2011,47(2):173-179. (in Chinese)

[13] Truong D Q, Ahn K K. Force control for hydraulic load simulator using self-tuning grey predictor-fuzzy PID[J]. Mechatronics, 2009,19(2):233-246.

(责任编辑:李兵)

Separate Meter In and Separate Meter Out Energy Saving Control System Using Dual Servo Valves Under Complex Load Conditions

CHEN Guang-rong, WANG Jun-zheng, WANG Shou-kun, MA Li-ling

(Key Laboratory of Complex System Intelligent Control and Decision, School of Automation,Beijing Institute of Technology, Beijing 100081, China)

To guarantee the high control performance, strong load capacity, fast frequency response, and to simultaneously achieve a good performance of low cost and energy saving in electro-hydraulic servo systems, a kind of separate-meter in and separate-meter out energy saving control system was proposed using dual servo valves under complex load conditions. The proposed system was composed of separate meter in and separate meter out control system, using dual servo valves and energy-saving constant pressure servo pump station. Firstly, the combined system was modeled, and the static working points and energy saving performance were analyzed. Meanwhile, four kinds of complex load conditions and four kinds of control modes were considered. Then, the adaptive robust controller and related control strategies were applied in the system. Finally, a prototype platform was implemented for comparing and verifying the feasibility and effectiveness of the proposed system.

complex load conditions; separate meter in and separate meter out (SMISMO); dual servo valves; energy saving

2014-12-14

国家“八六三”计划项目(2011AA041002)

陈光荣(1989—),男,博士生,E-mail:cgr2012@foxmail.com;王军政(1964—),男,教授,博士生导师,E-mail:wangjz@bit.edu.cn.

TP 24

A

1001-0645(2016)10-1053-07

10.15918/j.tbit1001-0645.2016.10.013