放电等离子烧结快速凝固Al75Si25合金的组织及力学性能

赵占奎, 张晓东, 王明罡, 刘学杰

(1.长春工业大学 材料科学与工程学院,吉林,长春 130012;2.中国人民公安大学 国际警务执法学院,北京 100038)

放电等离子烧结快速凝固Al75Si25合金的组织及力学性能

赵占奎1, 张晓东1, 王明罡1, 刘学杰2

(1.长春工业大学 材料科学与工程学院,吉林,长春 130012;2.中国人民公安大学 国际警务执法学院,北京 100038)

高硅铝合金粗大的初晶硅严重影响其力学性能与机械加工性能. 本文利用熔融纺丝快速凝固技术、球磨与放电等离子烧结相结合的方法制备了Al75Si25合金. 研究发现,放电等离子烧结Al75Si25能够遗传其快速凝固组织的特点. 500 MPa,320 ℃烧结条件可获得密度达到98%以上的块体,其初晶硅弥散分布,组织尺寸细小,具有超细晶粒特征. 此外,硅元素过饱和固溶于α(Al)基体. 维氏硬度值和抗压强度分别达到298 Hv和674 MPa,具有优异的力学性能.

高硅铝合金;快速凝固;放电等离子烧结;固溶度

高硅铝合金具有容重小、强度高、耐磨性好、铸造成型好、加工性能优良、尺寸稳定性较好等诸多优点,被广泛应用在航空航天、汽车、机械等行业中[1-2]. 通过控制硅相含量,铝硅合金可以表现出良好的性能可控性,提高过共晶硅含量对提高材料应用性能非常有利,但硅含量的增加通常会使初晶硅颗粒呈粗大的块状相,该组织特性降低合金材料的力学性能和机械加工性能[3-4]. 采用不同工艺可细化和改变初晶和共晶硅相尺寸和形貌,例如变质处理[5]、合金化[6]、半固态成型[7]以及快速凝固[8]等技术. 目前,采用传统的变质处理、合金化等工艺均不能彻底解决初晶粗化问题,而利用快速凝固(冷却速率102~106℃/s)制备过共晶铝硅合金,可以显著改善高硅合金显微组织、减少成分偏析、提高合金固溶度,使合金性能大幅度提高[9-10],具有与常规铸造合金明显不同的组织性能特点.

为保证熔体获得高的冷却速率,快速凝固的方法获得的合金多为粉、箔、丝及薄带等形状. 快速凝固获得的高强度铝合金大多由于尺寸的限制而不能直接在工程上得到广泛的应用,因此,经快速凝固/粉末冶金法制备铝硅合金,粉末通常需要经过高温烧结、热挤压和热锻造等致密化成型过程,但在高温加热过程中对合金组织带来不利影响,例如过饱和固溶体发生脱溶分解或组织发生粗化等,这些都会导致材料塑性降低[11-13]. 为保持快速凝固合金的优势,选择合适的致密化粉末烧结成型方法以及合适的加热温度和保温时间等工艺是非常重要的.

放电等离子烧结技术(SPS)是一种新型的粉末材料烧结成型方法,近年来得到了快速发展. SPS利用脉冲能、放电脉冲压力以及焦耳热产生高频率、瞬间局部高温场来完成烧结过程,具有升温和冷却速度快、烧结温度低和烧结时间短等优点,可有效地抑制晶粒长大,保持快速凝固合金组织,相比传统方法具有明显优势[14-15].

本文以Al75Si25为研究对象,将快速凝固与放电等离子烧结技术相结合,利用XRD、SEM等分析手段,研究在整个合金在烧结前后微观组织演变,通过设计不同的烧结条件,找到最大限度保留快速凝固组织结构的烧结条件,以获得机械性能优异的块体高硅铝合金.

1 实 验

实验材料为99.997%的铝块和纯度为99.9995%的硅片,分别按75∶25的原子百分比混合. 将纯的铝、硅放入石墨坩埚,DDZP-25型号中频感应炉熔炼获得合金铸棒. 氩气保护,冷却速度为106℃/s的条件下,通过熔融纺丝的技术获得Al75Si25合金条带.

用QM-3SP04行星式球磨机将条带研磨成粉末,球料比5∶1,球磨速度450 r/min. 称取一定重量粉末装入Φ15 mm硬质合金SPS模具中,采用SPS-625型放电等离子烧结系统,烧结压力500 MPa,烧结温度320 ℃条件下,以升温速率100 ℃/min和150 ℃/min控制电流烧结粉末获得致密化合金块体.

采用阿基米德法在ML204型号分析天平上测定试样密度,采用SUPRA40的场发射扫描电子显微镜分别观察条带、粉末及烧结块体样品的微观组织,用日本理学 D/MAX-2000/PC X-ray衍射仪分析烧结前后相组成和点阵常数变化规律. 烧结后样品在FM-700显微硬度计上测试显微硬度Hv,通过线切割获得直径为1 mm,高度为3.1 mm的圆柱型压缩试样,用日本岛津DCS电子万能试验机测试其压缩曲线表征并研究块体样品的机械性能.

2 结果与讨论

经过熔融纺丝法获得的Al75Si25合金条带的X射线衍射曲线图1所示. 铝和硅为同周期元素,原子半径同周期从左到右依次减小,即铝的原子半径大于硅的原子半径. 因此,硅原子代替铝原子形成固溶体时会引起晶面间距减小,峰向高角度偏移,可以说明形成了固溶体,同时由于硅在铝中为有限固溶体,因此有部分硅析出. 为此计算了Al (111)的衍射角大小并与标准PDF卡片衍射角作比较,铝为面心立方晶体,通过jade软件精确计算了铝的点阵常数为4.047 2小于PDF卡片标准谱的4.049 4.

根据立方晶系晶面间距d的计算公式

式中:d为晶面间距;a为晶格常数;面指数为hkl.

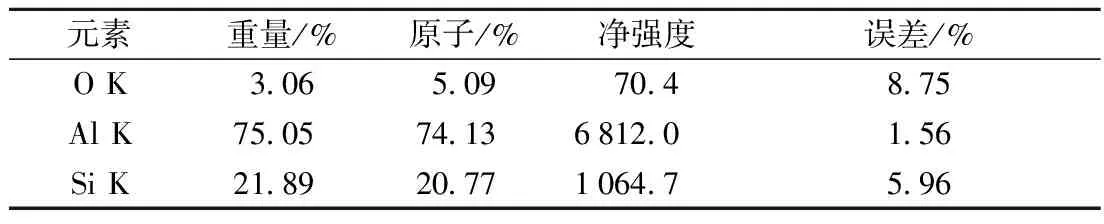

计算可得:试样中Al (111)的晶面间距d1=2.336 7,标准PDF卡片对应的晶面间距d=2.337 9,即d1 根据布拉格衍射方程 式中:d为晶面间距;θ为入射线,反射线与反射晶面之间的夹角;λ为波长;n为反射级数.n与λ为定值,由于0°<θ<90°,故sinθ为增函数,即sinθ随θ的增大而增大,即 故试样中Al (111) 的衍射角θ1与标准PDF卡对应的衍射角θ的关系为 因此,实验样品α(Al)相的衍射谱与PDF卡片标准谱有一定的偏移,角度位置上有一定的差异. 在快速凝固的作用下,大量的硅元素过饱和固溶在α(Al)基体中,引起的基体晶格收缩,造成晶格畸变,这种晶格畸变在相应物相X射线衍射峰上则表现为衍射峰相对于无畸变时角度位置有一定程度偏移;其次,基体α(Al)相衍射峰偏移也与其晶粒细化有关. 在快速凝固条件下形核率极高,所获得的合金组织相当细小,使晶粒细化,从而形成大量亚结构组织缺陷,比如孪晶和高密度位错等,X射线照射在这些具有亚结构的晶体上,衍射将在偏离正确布拉格方向一定的角度范围内发生. 图2为从条带到块体不同实验阶段的X射线衍射曲线图,由下到上分别为合金条带,合金粉末和不同烧结条件得到的合金块体. 由图2可知快速凝固条带经过球磨和烧结后,基体α(Al)相的衍射峰尖锐化. 从图2还可以看出,与原始条带和合金粉末相比,经烧结后合金块体的基体α(Al)衍射峰向低角度方向偏移,说明相应晶面间距增大,α(Al)基体晶格参数增加. 该结果可表征为合金粉末经过烧结后,固溶于α(Al)溶原子的部分Si元素发生脱溶析出,引起的基体晶格收缩作用减弱,使α(Al)基体的晶格常数表现出增大的趋势. 球磨后的粉末在26°左右出现的SiO2峰,可能原因为球磨过程所用的玛瑙球磨罐及磨球引入少量SiO2. 图3是在不同放大倍数下的合金条带的SEM照片,图3(a)和图3(b)可以看出条带组织由共晶基体相、呈多角状、弥散分布,平均尺寸小于1 μm的灰色块状初晶硅相和细小灰色的非平衡共晶硅相组成. 共晶硅相在基体上呈散乱分布特点,无方向性,尺寸达到纳米级. 快速凝固后的组织为大量均匀细小的等轴晶,晶粒大小较均匀,最大生长方向上的长度小于2 μm,晶粒密集. 图4为经球磨得到的合金粉末的SEM照片,从图4(a)与图3比较可以看出球磨后多角状初晶硅边缘有明显的钝化,由图4(b)可以看出颗粒表面出现明显的沟壑,这是因为初晶硅的硬度比基体大,多角状的初晶硅在球磨过程中由于剧烈的碰撞使得初晶硅断裂或者部分脱落,随球磨时间增加,可获得组织更为细小的粉末颗粒. 球磨粉末内部组织由α(Al)基体、灰色块状呈弥散分布的初晶硅颗粒和细小灰色枝晶状的非平衡共晶硅组成,球磨粉末的组织与快速凝固合金条带无明差异. 图5为合金粉末某一区域的EDS图谱,表1为该区域各元素定量结果,图6为该区域元素分布EDS照片. 由图5及表1可以看到O元素与Si元素含量较少,说明球磨过程中引入的杂质较少,在图6中灰色部分为α (Al)基体,黑色部分为Si,白色部分为O,可以明显看出引入的SiO2杂质的颗粒很小为纳米级别. 在烧结过程中由于SiO2在基体中弥散分布且颗粒细小,阻止晶粒长大,具有一定的第二相强化作用,但由于引杂质量较少,其效果不明显. 另一方面,引入的杂质为SiO2而没有其他破坏组织性能的元素并且杂质含量极少,因此球磨过程引入的杂质对实验结果基本无影响. Tab.1 Intelligent quantification of elements in EDS, as shown in Fig.5 元素重量/%原子/%净强度误差/%OK306509704875AlK7505741368120156SiK2189207710647596 图7~图9为烧结后得到的合金块体的SEM照片,图7 (a)7(b)升温速率为150 ℃/min,最大电流2 500 A;图8(a)图8(b)升温速率150 ℃/min,最大电流4 000 A;图 9(a)图9(b)升温速率100 ℃/min,最大电流4 000 A. 对比图7与图8可以看出:相同的温度与升温速率条件下,大电流的作用下硅的析出较少,且晶粒长大不明显. 通过限制电流大小可以影响烧结前期的烧结情况,在一定升温速率的条件下,烧结前期粉体就会获得一个大的电流对粉体颗粒表面有一定的活化作用,使粉末间界面结合更加致密,得到的合金块体无明显的颗粒边界,具有更好的性能. 对比图8与图9可以看出:最大电流与温度相同的条件下,高的升温速率可以提高粉末成型的致密度,粉体之间存在的间隙较少,初晶硅析出较少,析出的硅弥散均匀分布. 对比图7与图9可以看出:在温度相同,不同的升温速率与不同的最大电流的条件下,高的升温速率获得的块体的组织优于较低升温速率获得的块体. 由此可见,升温速率很大程度上决定块体烧结的质量. 因此,为了得到较好的烧结块体,应该设计条件为:大电流、短时间、高的升温速率. 由图7~图9可以发现烧结后块体组织中共晶硅长大轻微,其尺寸仍保持在纳米级,初晶硅也有不同程度的长大,平均尺寸仍保持在亚微米级,见图8(a)图8(b). 比较烧结前的条带与粉末(见图3(b)、图4(a))与烧结后的块体(见图 7(b)图 8(b))的SEM照片,可以发现烧结后块体的SEM照片上出现一些小的白色颗粒均匀分布在基体上,其尺寸只有几个纳米. 这是因为合金中过饱和固溶原子及亚结构的存在,使合金系统处于高能量不稳定状态,因此在对合金粉末烧结过程中,这些过饱和固溶的硅原子在热激活作用下将从α(Al)晶格中脱溶析出. 同时由SPS大电流、短时间的烧结特点,烧结过程析出的硅不会有太大程度的长大,所以表现出在基体上均匀弥散分布着纳米尺寸的硅,这些硅相对基体具有弥散强化作用. 分析表明,不同的烧结电流对烧结块体的质量有影响,大的电流烧结所得的块体其组织更加均匀,初晶硅基本无长大,过饱和固溶体析出的硅的尺寸更加细小均匀,块体的致密度更高. 烧结后样品通过线切割获得直径为2 mm,高度为3.1 mm的圆柱型压缩试样,测试其压缩性能,图10为烧结样品的应力-应变曲线. 由图10可以看出,曲线没有明显的直线阶段,应力较小时,近似认为符合胡可定律. 曲线没有屈服阶段,曲线最高点为试样样品的抗压强度. 在烧结温度320 ℃,升温速速率150 ℃/min,最大电流4 000 A的条件下获得烧结样品的抗压强度达到了674 MPa. 随着载荷的增长,截面的最大剪应力能够不断增长,因而产生明显的塑性变形,局部变形后呈鼓状,断裂塑性变形率达到11%. 对烧结的样品进行维氏硬度测量发现,烧结后的块体硬度较条带有较小幅度的降低,但烧结后试样硬度仍可达到298 Hv,很好地保留了条带高强度的特征. 硬度下降是因为在烧结过程中位错密度下降以及部分过饱和过溶体的析出,位错强化以及固溶强化效果有所减弱. ① 快速凝固高硅铝合金Al75Si25显微组织中细小的块状初晶硅相均匀分布于共晶组织中,大量的硅原子过饱和固溶于α(A1)基体中; ② 低温高压的烧结条件下,放电等离子烧结的方法较好遗传了快速凝固组织. 粉末烧结后合金中的硅相颗粒的尺寸分布较为均匀,绝大多数颗粒尺寸直径小于1 μm,远小于传统工艺制备获得的高硅铝合金中初晶硅的尺寸; ③ 在500 MPa,320 ℃的低温,高压,大电流条件下放电等离子烧结,获得合金块体的致密度超过98%,烧结过程中发生过饱和固溶硅原子的脱溶析出和聚集长大的倾向不明显,细晶强化、固溶强化与位错强化效果明显. 合金块体试样的维氏硬度值达到298 Hv,抗压强度达674 MPa. [1] Yu K, Li S J, Chen L S. Microstructure characterization and thermal properties of hypereutectic Al-Si alloy for electronic packaging applications[J]. Transactions of Nonferrous Metals Society of China, 2012,22(6):1412-1417. [2] Surace R, De Filippis L A C, Ludovico A D, et a1. Influence of processing parameters on aluminium foam produced by space holder technique[J]. Materials and Design, 2009,30(6):1878-1885. [3] 蔡志勇,王日初,张纯,等.快速凝固过共晶A1-Si合金的显微组织及其热稳定性[J].中国有色金属学报,2015,25(3):618-619. Cai Zhiyong, Wang Richu, Zhang Chun, et a1. Microstructure and thermal stability of rapidly solidified hypereutectic Al-Si alloys[J]. The Chinese Journal of Nonferrous Metals, 2015,25(3):618-619. (in Chinese) [4] Dinda G P, Dasgupta A K, Mazumder J. Evolution of microstructure in laser deposited Al-11.28%Si alloy[J]. Surface and Coatings Technology, 2012,206(8):2152-2160. [5] 李志辉,张永安,熊柏青,等.快速凝固硅铝合金材料的组织与性能[J].稀有金属材料与工程,2010,39(9):1659-1663. Li Zhihui, Zhang Yongan, Xiong Baiqing, et a1. Microstructure and properties of rapidly solidified silicon-aluminum alloy materials[J]. Rare Metal Materials and Engineering, 2010,39(9):1659-1663. (in Chinese) [6] Wu C T, Lee S L, Hsieh M H, et al. Effects of Cu content on microstructure and mechanical properties of Al-14.5Si-0.5Mg alloy[J]. Materials Characterization, 2010, 61(11): 1074-1079. [7] 李树索,赵爱民,毛卫民,等.半固态过共晶Al-Si合金显微组织中近球形α相形成机理的研究[J].金属学报,2000,36(5):545-549. Li Shushuo, Zhao Aimin, Mao Weimin, et a1. Study on forming on forming mechanism of sphere-link α phase in microstructure of semisolid hypereutectic Al-Si alloy[J]. Acta Metallurgica Sinica, 2000,36(5):545-549. (in Chinese) [8] Jia Y D, Cao F Y, Sergio S, et a1. Microstructure and thermal expansion behavior of spray-deposited Al-50Si[J]. Materials & Design, 2014,57:585-591. [9] 谢状德,沈军,董寅生.快速凝固铝硅合金的制备、组织特征及断裂行为[J].粉末冶金技术,2000,18(2):111-116. Xie Zhuangde, Shen Jun, Dong Yinsheng. Rapidly solidified Aluminum-Silicon alloys production, microstructure and fracture behavior[J]. Powder Metallurgy Technology, 2000,18(2):111-116. (in Chinese) [10] 赵爱民,毛卫军,甄子胜.冷却速度对过共晶铝硅合金凝固组织和耐磨性能的影响[J].中国有色金属学报,2001,11(5):827-833. Zhao Aimin, Mao Weijun, Zhen Zhisheng. Effects of cooling rate on solidification microstructures and wear resistance of hypereutectic Al-Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2001,11(5):827-833. (in Chinese) [11] Srivastava V C, Mandal R K, Ojha S N. Microstr-ucture and mechanical properties of Al-Si alloys produced by spray forming process[J]. Materials Science and Engineering A, 2001,304(2):555-558. [12] Zhou J, Duszcayk J, Korevaar B M. As spray deposited structure of an Al-20Si-5Fe spray perform and its development during subsequent processing[J]. Journal of Materials Science, 1991,26(19):5275-5291. [13] 杨伏良,甘卫平,陈招科.快速凝固/粉末冶金制备高硅铝合金材料的组织与力学性能[J].中国有色金属学报,2004,14(10):1717-1722. Yang Fuliang, Gan Weiping, Chen Zhaoke. Microstr-uctures and mechanical properties of high-silicon alumi-num alloy fabricated by rapid solidification/powder metallurgy[J]. The Chinese Journal of Nonferrous Metals, 2004,14(10):1717-1722. (in Chinese) [14] Zhang Z H, Wang F C, Lee S H, et al. Microstr-uctural characteristics of large-scale uhrafine-grained copper[J]. Material Characterization, 2008,59(3):329-333. [15] Zhang Z H, Wang F C, Wang L. Uhrafine-grained copper prepared by spark plasma sintering process[J]. Material Science and Engineering A, 2008,476(1):201-205. (责任编辑:李兵) Characteristics and Mechanical Properties of Al75Si25Alloy Prepared by Rapid Solidification and Spark Plasma Sintering ZHAO Zhan-kui1, ZHANG Xiao-dong1, WANG Ming-gang1, LIU Xue-jie2 (1.School of Materials Science and Engineering, Changchun University of Technology, Changchun,Jilin 130012, China; 2.People’s Public Security University of China, Beijing 100038, China) Coarse primary silicon, a common flaw in aluminum alloy, seriously affects the processing and mechanical properties. In this paper, a ultra-fine grain Al75Si25bulk materials were prepared by melt spinning rapid solidification combined with ball-milling and spark plasma sintering(SPS). It is found that, the rapid solidification microstructure and properties of alloy can be preferably reserved. The primary Si phase was uniformly dispersed in matrix with the sintering temperature of 320℃ and pressure of 500 MPa. The grain is very fine. Si element is supersaturated in the matrix, the density of alloy is above 98 %. The micro-hardness and the yield strength are 298 Hv and 674 MPa, respectively. Therefore, the prepared alloy possesses excellent mechanical properties. high-silicon aluminum alloy; rapidly solidification; spark plasma sintering; supersaturated solid solution 2015-09-30 国家自然科学基金资助项目(51071034);吉林省自然科学基金资助项目(20150101021JC) 赵占奎(1969—),男,博士,教授,E-mail:zhaozk@ccut.edu.cn. TF 124 A 1001-0645(2016)10-1089-07 10.15918/j.tbit1001-0645.2016.10.019

3 结 论