运架一体机架设铁路整孔箱梁施工技术

李华月

(中铁二局集团新运工程有限公司,四川成都 610036)

运架一体机架设铁路整孔箱梁施工技术

李华月

(中铁二局集团新运工程有限公司,四川成都 610036)

WE-SC900H型运架一体机主要针对群隧地段900吨级整孔箱梁运输和架设施工技术,介绍了运架一体机结构、工作原理、施工工艺、架桥机稳定性、桥梁稳定性、过现浇段架梁,确保设备使用安全。

运架一体机; 工艺; 施工技术

近年来,国家高速铁路发展逐渐向山区转移,由于受隧道的影响,原有的运架分离式设备已经无法满足穿越隧道运架梁施工需要,本文通过对运架一体机结构、工作原理、施工工艺、架桥机稳定性、施工中桥梁稳定性,实现施工工艺标准化,确保设备使用安全。

1 设备简介

WE-SC900H型运架一体机由运架梁机(简称主机)和导梁机两独立机体组成,主机可分为主结构、动力系统、提升系统、走行系统、转向系统、液压平衡系统、电气控制系统;导梁机可分为导梁、轮组走行平台、架梁小车、滚轮支腿等部分。运架一体机主要结构示意见图1。

1-主梁 2-动力室 3-绞车 4-走行机构 5-吊梁装置 6-导梁 7-架梁小车 8-前鼻梁 9-滚轮支腿图1 运架一体机主要结构示意

WE-SC900H型运架一体机的主要技术参数见表1。

表1 WE-SC900H型运架一体机机主要技术参数

2 主要工作原理

2.1 架梁工作原理

运架一体机将运梁设备和架梁设备整合为一体,实现了取梁、运梁和架梁作业。运架作业一机完成,且主机高度满足穿越隧道地域桥梁架设。架梁工作原理是将导梁机作为被架桥墩之间的桥梁,支撑主机携梁运行到待架桥位,抽出导梁后把混凝土箱梁落放在待架桥墩顶上。

2.2 提梁机工作原理

为使梁吊运过程中不受扭,主机前端的两台绞车用一根通绳使前端两吊具作用力一致,主机后端两绞车分别用一根钢丝绳通过定、动滑轮作用,主机前端、后端形成“三点”确定平面。每个绞车都在闭环控制下工作,当绞车同步运行时,控制系统不断校正每台绞车转速使其与其它绞车同步,保持梁体平衡。

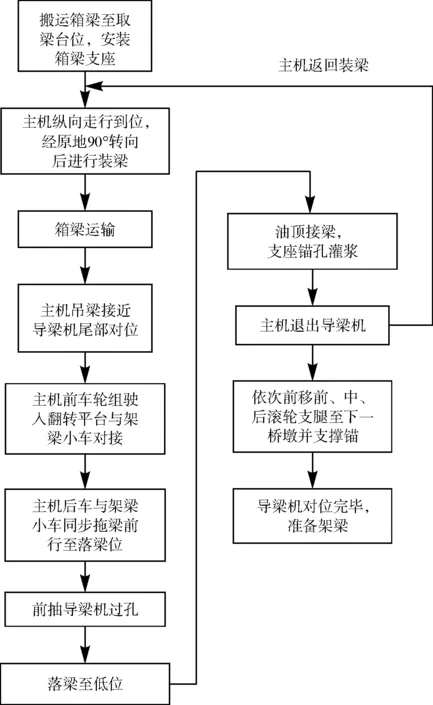

3 箱梁架设工艺流程

运架一体机箱梁架设施工工艺流程见图2。

图2 运架一体机箱梁架设施工工艺流程

4 架桥机结构稳定计算

架桥机出厂时,虽然生产厂家对几种通用梁型的稳定性进行验算,但针对具体的梁型,因梁重、跨度、桥的坡度等因素不同,在使用中应进行选择性的计算,架梁过程中进一步了解架梁过程中架桥机的稳定性,减少不利施工荷载。

5 桥梁强度计算

5.1 运梁通过时对梁的作用

5.1.1 携梁走行时梁体受力分析

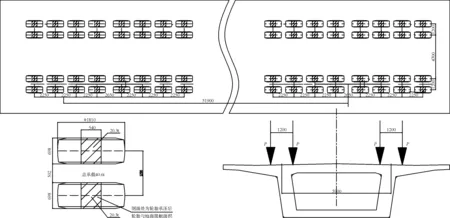

(1)运架一体机携梁(350 km/h无砟轨道铁路24 m、32 m后张法混凝土双线梁[通桥(2008)2322A])走行时对轮胎对应的梁面的作用位置及荷载示意见图3。

图3 携梁走行时轮胎对应的梁面的作用位置及荷载(单位:mm)

(2)计算中考虑运架一体机走行过程中±200 mm的走偏量,运架一体机走行及架设过程中的动力系数取1.05。

5.1.2 携梁走行时对梁计算结论

运架一体机携梁(350 km/h无砟轨道铁路24 m、32 m后张法混凝土双线梁[通桥(2008)2322A])走行时,主梁检算的各项指标及局部应力均满足TB 10002.3-2005《铁路桥涵钢筋混凝土和预应力混凝土结构设计规范》的规定,验算结果见表2、表3,验算通过。

表2 运架一体机携梁走行工况下主梁纵向计算的各项控制指标

5.2 架梁作业时桥墩强度计算

架桥机进场时应对桥墩的强度进行验算,但针对不同的施工线,设计桥墩的不同,架桥机进场要以设计单位联系,通

表3 运架一体机携梁走行工况下主梁横检算的控制指标 mm

过架设时的支反力验算桥墩的强度、稳定性计算。以湘贵线桥墩为例进行计算。

5.2.1 计算模型建立条件

不考虑桥墩的自重影响,根据架梁工况取支反力最大值,支腿中心距离桥墩中心线距离为0.845 m,压力荷载为800 t,支腿对墩的侧向载荷为14 t。

设桥墩高度为H,当800 t×0.845 m≥14 t×H,即H≤48.28 m时,支腿侧向力不会对桥墩造成影响。

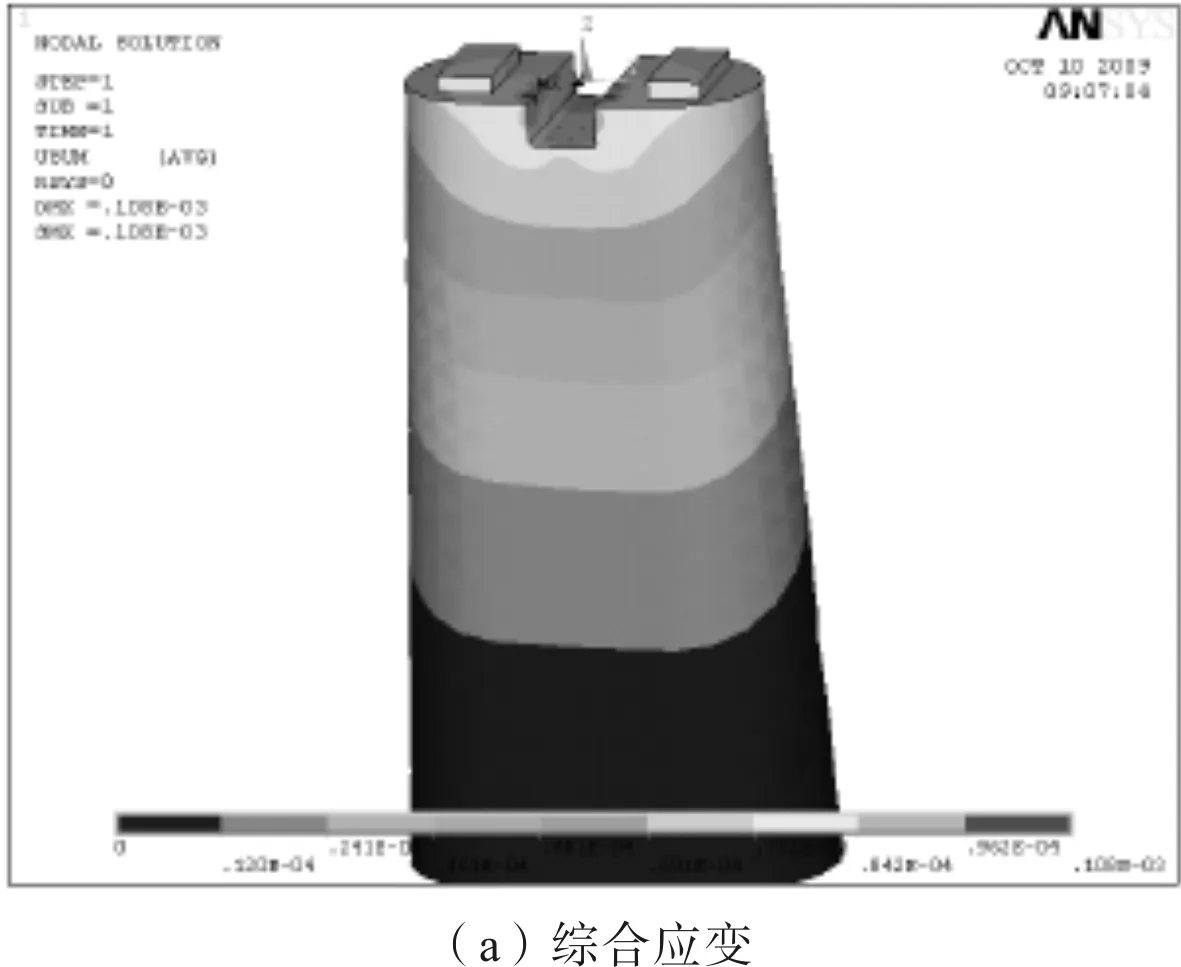

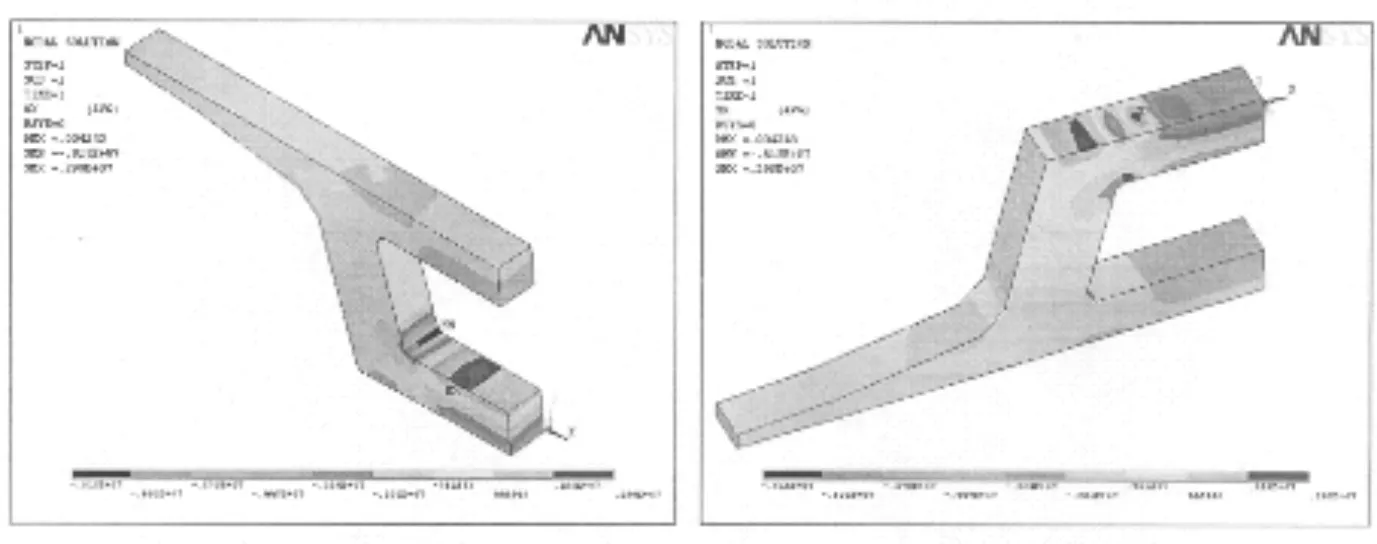

5.2.2 有限元模拟计算

为了能直观反映支腿站位和预埋件对桥墩的影响,使用有限元ANSYS软件对桥墩进行分析。

(1)支腿对桥墩的压力: 200 t(单个支点,共4个)。

(2)预埋件的拉力: 40 t(单根拉力)。

(3)支腿对桥墩的侧向载荷: 14 t。

在不考虑桥墩自重、风载荷、地震载荷的影响,计算结果见表4。

表4 桥墩综合应力应变

计算中未有发现模型出现开裂、压碎现象,因此,预埋件和支腿压力不会对桥墩产生影响(图4)。

图4 用有限元ANSYS软件对桥墩进行分析各种应力、应变

5.3 采用油顶作临时支撑回撤过孔对梁底的影响计算

运架一体机落梁就位临时支撑后,并在支座灌浆锚固前回撤过孔时,采用油顶作临时支撑、由于梁重、主机的重量对支撑位梁体反作用力,使梁体受影响,需验算梁体支撑位受力情况,以32 m、24 m整孔箱梁(350 km/h无砟轨道铁路24 m、32 m后张法混凝土双线梁[通桥(2008)2322A])为例说明。

5.3.1 计算模型建立条件

运架一体机落梁就位临时支撑后,并在支座灌浆锚固前回撤过孔时,32 m、24 m整孔箱梁(350 km/h无砟轨道铁路24 m、32 m后张法混凝土双线梁[通桥(2008)2322A])的梁体强度、抗裂安全系数、主应力及局部应力。

箱梁采用油顶作临时支撑,油顶的横向距离≥2.9 m,纵向距梁端距离0.75 m,顶梁时应在油顶上加垫600 mm×600 mm×40 mm的钢板。

5.3.2 荷载建立

运架一体机荷载的建立见图5、图6。

5.3.3 有限元模拟计算

为了能直观反映油顶对箱梁的影响,使用有限元ANSYS软件对桥墩进行分析,计算对位轮走行不偏和走行偏100 mm两种荷载工况;重点分析梁端部底板的横向应力分析,其主要计算模型和计算结果见图7、图8。

图5 梁端支点位置(单位:mm)

图6 运架一体机荷载作用于桥面(单位:mm)

图7 对称荷载作用下梁端支点处横桥向应力云图

图8 偏荷载作用下梁端支点处横桥向应力云图

从计算结果可知,梁端底板上缘的最大拉应力为2.90 MPa,反算底板弯矩为305.4 kN·m,根据梁端顶板的实际配筋考虑,钢筋最大应力为105.2 MPa,裂缝为0.118 mm,满足规范要求(Q235,176MPa;HRB335,253 MPa;裂缝为0.2 mm)。

5.4 架设现浇梁的前跨,导梁支反力对现浇梁强度计算

运架一体机架设通过组合现浇梁不同、组合现浇梁前跨的跨度不同,对应导梁支撑点位置也不同,导梁对现浇梁的反作用力点也就不同;架设前应对上述的工况进行计算,分析组合现浇梁的受力情况,从而采取对应的措施,确保架梁施工的安全。

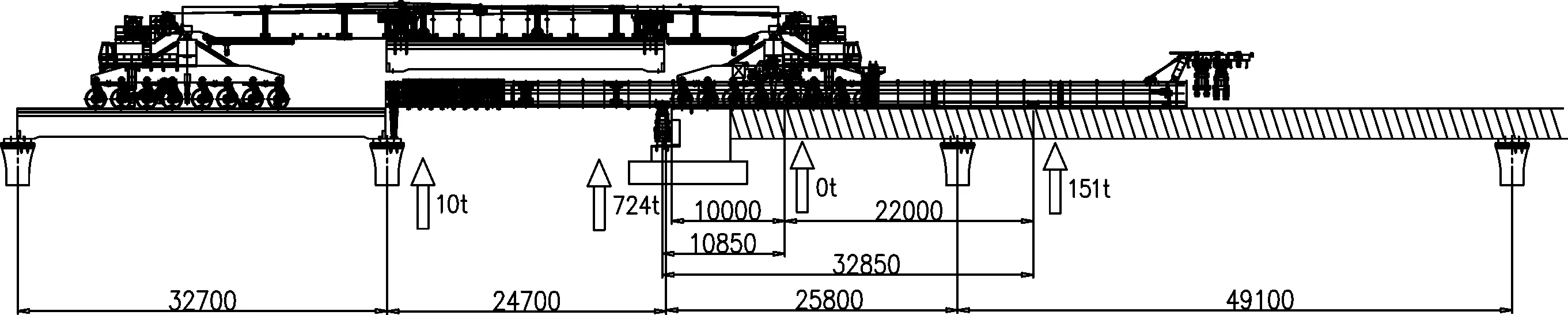

5.4.1 架设现浇梁前跨施工工艺

以成渝线梁滩河双线特大桥过现浇梁架梁施工为例,架设前原施工工艺:距现浇梁梁端依次在7.5~10 m位、32 m位、64 m位摆放辅助滚轮;7.5~10 m位辅助滚轮踏面距离导梁底轨面不少于30 mm;末孔箱梁架设时,主机轮组施工荷载全部作用在现浇梁面上。经分析,最不利工况,落梁时导梁各支点反力见图9。

图9 架桥机支撑点反力(单位:mm)

5.4.2 实体有限元模型计算结果

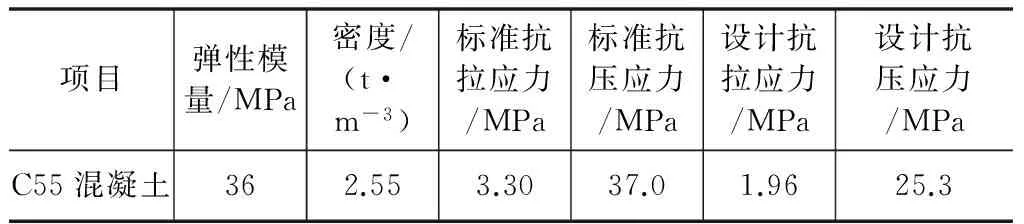

根据架桥机的最不利布置情况,其对结构顶板的影响最大。通过空间有限元计算分析,得出结构上应力分布情况,采取对应的措施。混凝土材料采用规范中C55混凝土材料,各项参数指标见表5。

表5 梁滩河双线特大桥材料参数

(1)架桥机作用位置处主拉应力分布见图10。

图10 架桥机作用位置处主拉应力分布

(2)架桥机作用位置处横桥向正应力分布见图11。

(3)架桥机作用位置处顺桥向正应力分布见图12。

通过有限元模拟架桥机架设状态下的受力分析可知:架桥机作用下,横向预应力的箱梁顶板上缘产生-28.6 MPa的主压应力,下缘产生4.54 MPa的主拉应力。由于混凝土属于脆性材料,主应力超标会导致下缘开裂、上缘压溃。

5.4.3 采取的措施

导梁支撑点位改进:距现浇梁梁端依次在1 m位(新增)、7 m位、32 m位、64 m位摆放辅助滚轮;7 m位辅助滚轮

图11 架桥机作用位置处横桥向正应力分布

图12 架桥机作用位置处顺桥向正应力分布

踏面距离导梁底轨面不少于60 mm;使7 m位辅助滚轮支反力为零,这样将力转移到桥墩、距梁端32 m处,桥墩、梁端受力匀能满足要求,这样梁体在7 m处不受力,避开梁的中部受力。改进后,确保架梁安全。落梁时,导梁各支点反力见图13。

图13 架桥机支撑点反力(单位:mm)

6 应用实例

运架一体机架设铁路整孔箱梁技术的应用成功完成了钦北铁路、甘青铁路、大西铁路、成渝铁路的箱梁运输、架设施工,解决了运输箱梁穿越隧道、隧道口箱梁架设、末三孔梁架设、运架一体机调头的施工难题,工程合格率达到100 %,优良率达到97 %,实践证明,采用该施工技术作业安全、可 靠,值得在国内外进行广泛推广。

[1] 屈振学, 姜长清. 900 t运架一体机架设双线整孔箱梁施工技术[J].铁道建筑,2012(5):29-31.

[2] 刘亚滨,刘利国. 整孔箱梁架桥机穿越隧道及隧道口架梁技术方案[J].铁道标准设计,2004(12):37-42.

[3] 刘亚滨. 桥隧相连和两桥并行区段的整孔箱梁桥架设技术研究[J].铁道标准设计,2009(6):21-28.

[4] 王晋元,李华月. 隧道净空限制区域32 m/900 t整孔箱梁运架施工工法[R].2015.

[5] 铁建设[2006]181号 铁路架桥机架梁暂行规程[S].

李华月(1969~),男,大学本科,高级工程师,从事铁路铺架设备管理。

U445.468

B

[定稿日期]2016-05-20