预循环应力对材料断裂力学性能“锻炼”效应的影响

张啸尘, 谢里阳,*, 张瑞金, 孟维迎, 李铭, 胡杰鑫

1.东北大学 机械工程与自动化学院 现代设计与分析研究所, 沈阳 1108192.东北大学 航空动力学装备振动及控制教育部重点实验室, 沈阳 110819

预循环应力对材料断裂力学性能“锻炼”效应的影响

张啸尘1, 2, 谢里阳1, 2,*, 张瑞金1, 2, 孟维迎1, 2, 李铭1, 2, 胡杰鑫1, 2

1.东北大学 机械工程与自动化学院 现代设计与分析研究所, 沈阳 1108192.东北大学 航空动力学装备振动及控制教育部重点实验室, 沈阳 110819

对服役多年的高速列车用7N01铝合金材料进行疲劳裂纹扩展速率试验,其对数坐标系中的疲劳裂纹扩展速率da/dN与应力强度因子ΔK的关系呈折线形式。与未服役材料对比,在裂纹扩展初期阶段,裂纹扩展速率降低。选取两种原始铝合金材料进行107次预循环应力作用后的疲劳裂纹扩展速率试验,研究低于疲劳极限的预循环应力对材料断裂力学性能的影响。结果表明:经预循环应力作用的材料,其da/dN与ΔK的关系曲线在裂纹扩展初期(对应于低应力强度因子阶段)均出现折转现象。对试验数据的回归分析表明:预循环应力的作用使得材料的断裂力学性能有所提高,预循环应力对材料产生“锻炼”效应。

疲劳裂纹扩展速率; 预循环应力; 服役材料; 断裂力学性能; “锻炼”效应

疲劳裂纹扩展过程是一个多因素共同作用的过程。影响裂纹扩展的因素既包括外部因素如温度、加载频率、应力比和腐蚀环境等,也包括内部因素,如材料成分、组织结构和内部缺陷等。由于各种因素的作用,材料在服役过程中,高应力区域易出现微观裂纹,微裂纹串接汇合并扩展为宏观裂纹,最终导致构件的失效[1-3]。保证裂纹及其扩展速率在安全容许的范围之内,使构件在使用期内不发生失效,是损伤容限设计的重要内容。断裂力学在疲劳设计及分析中的应用,需要研究材料的疲劳裂纹在不同状态下的扩展行为规律,并在构件的设计过程中采用损伤容限设计准则[4-6]。

关于影响材料疲劳裂纹扩展和疲劳性能的因素,已有大量研究。穆志韬等[7]提出了不同腐蚀年限下的裂纹扩展速率与裂纹长度的指数函数关系,并指出关系曲线的斜率值受腐蚀损伤和疲劳载荷两个因素的影响。李旭东等[8]在此基础上建立了腐蚀疲劳不同加载频率对铝合金材料疲劳裂纹扩展速率影响模型。Mann[9]提出了平均应力对疲劳裂纹扩展速率影响模型,并证明其适用性。Okayasu等[10]通过试验和微观组织分析证明在无腐蚀作用的环境中,由于自然时效,材料的机械性能在规定年限内有所提高。目前,在众多研究中,还未见有学者进行预循环应力对疲劳裂纹扩展速率影响的相关试验研究。

对于服役多年材料,使用中也会因疲劳、腐蚀等原因产生裂纹。这些裂纹在服役过程中会不断增长,从而导致结构的断裂。另一方面,适当的循环载荷对材料有“锻炼”效应,能提高材料的疲劳性能。所谓低载“锻炼”效应,是指材料在疲劳极限下进行应力循环会使原有疲劳极限值提高[11]。早在1924年,英国学者Gough[12]首次提出低载循环作用会提高材料结构强度。随后Nisitani[13]和Ishihara[14]等从非扩展裂纹角度出发,通过大量试验,研究了不同材料、加工工艺以及环境等因素对低载“锻炼”效应的影响规律。国内学者吴志学等[15]研究了“锻炼”效应与应力水平的关系,提出存在影响材料“锻炼”现象的临界载荷值,当后期载荷大于临界值时,“锻炼”效应消失。郑松林[16]提出使用载荷谱中,大量低载对车辆结构的强化作用并总结车辆结构件的低载强化特性。这些研究均以低载循环对材料疲劳性能的改变为基础,并未考虑低载预循环应力对材料断裂力学性能的影响。

本文对服役多年材料的疲劳裂纹扩展行为研究发现,服役多年材料在低应力强度因子区域疲劳裂纹扩展速率明显降低。为了解释这一现象产生的原因和机理,探讨提高材料结构强度的途径和方法,通过对材料施加预循环应力,研究其对疲劳裂纹扩展行为的影响规律。

1 服役材料断裂力学性能

采用具有7年(2007—2013年)服役经历的高速列车车体枕梁部位型材作为研究对象,枕梁承受车体施加的载荷。型材表面经喷漆防腐处理后,裸露在车体外部,直接与外部环境接触。在长期的服役过程中,经历不同区域、季节更替等复杂的服役环境,经受腐蚀、潮湿、温度变化及受载等交替作用影响。

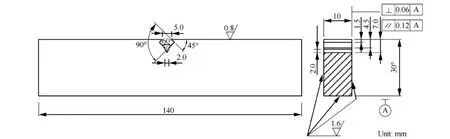

将车体枕梁部位7N01铝合金型材(以下简称服役材料)和未经历服役的7N01铝合金原始材料(以下简称未服役材料)造成标准三点弯曲SE(B)试样,进行恒幅载荷作用下的疲劳裂纹扩展速率试验,研究材料经历服役后疲劳裂纹扩展行为的变化。根据车体枕梁部位型材尺寸设计试验试样,加工过程严格遵守GB/T6398—2000《金属材料疲劳裂纹扩展速率试验方法》对试样加工工艺的相关规定,试样形式能较好地模拟工程中实际受力状态,试样取样方向为试样长度方向垂直于型材纵长方向,试样详细尺寸如图1所示。7N01铝合金的化学成分如表1所示,力学性能如表2所示。

图1 试样尺寸图Fig.1 Dimensional drawing of specimens

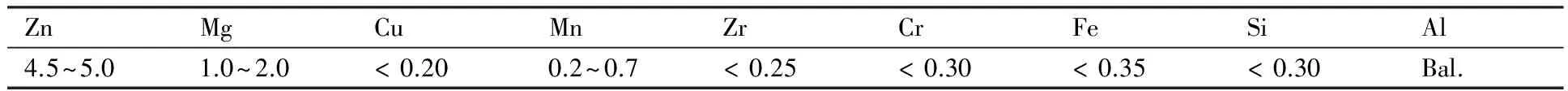

表1 7N01铝合金的化学成分含量Table 1 Chemical compositions of 7N01 aluminum alloy wt%

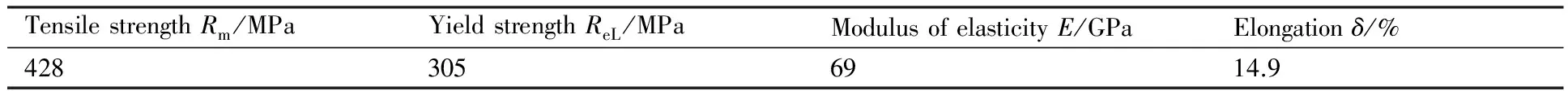

表2 7N01铝合金力学性能Table 2 Mechanical properties of 7N01 aluminum alloy

试验在Instron8800型电液伺服疲劳试验机上进行。采用COD规(夹式引伸计)对裂纹尖端进行实时跟踪测量并记录整个裂纹扩展过程。采用正弦波加载方式,试验过程中始终保持恒定载荷范围ΔP,恒应力比R=0.1,试验频率为10 Hz。在试样完全断裂前,终止裂纹的进一步扩展,完成试验。裂纹扩展长度的计算方法采用GB/T6398—2000《金属材料疲劳裂纹扩展速率试验方法》中推荐的七点递增多项式方法,拟合测得的裂纹长度和加载循环次数,进而求导得到疲劳裂纹扩展速率。

采用Paris公式描述裂纹扩展阶段疲劳裂纹扩展速率da/dN和应力强度因子ΔK的关系曲线[17],其表达式为

da/dN=C(ΔK)m

(1)

式中:a为裂纹长度;N为应力循环次数;C和m为材料常数。

对于SE(B)试样,其应力强度因子ΔK的表达式为

(2)

式中:B为试样厚度;W为试样宽度;ΔP为载荷;α为裂纹长度与试样宽度的比值,即α=a/W;且

F(α)=1.99-α(1-α)(2.15-3.93α+2.7α2)

(3)

将式(1)两边分别取对数,有

lg(da/dN)=lgC+mlg ΔK

(4)

由式(4)可见,裂纹扩展速率da/dN与应力强度因子ΔK在对数坐标系下呈线性关系,其中斜率为m,截距为lgC。

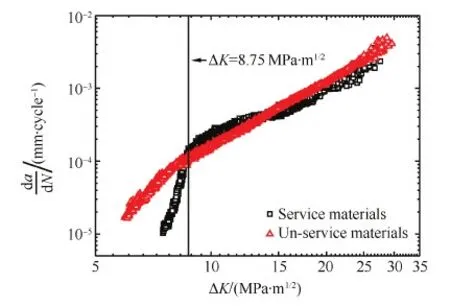

图2为服役与未服役材料裂纹扩展速率da/dN与应力强度因子ΔK关系曲线对比图。由图可见,服役材料在应力强度因子ΔK=8.75 MPa·m1/2时,前后两段关系曲线明显呈折线。前段曲线的裂纹扩展速率对应力强度因子更敏感。未服役材料拟合曲线的折线现象并不明显,整条曲线近似呈线性关系,Paris公式能够较好地描述其疲劳裂纹扩展行为。前段曲线对比中,服役材料的裂纹扩展速率较低,后段曲线对比中,服役材料的裂纹扩展速率与没有服役经历材料的裂纹扩展速率接近。

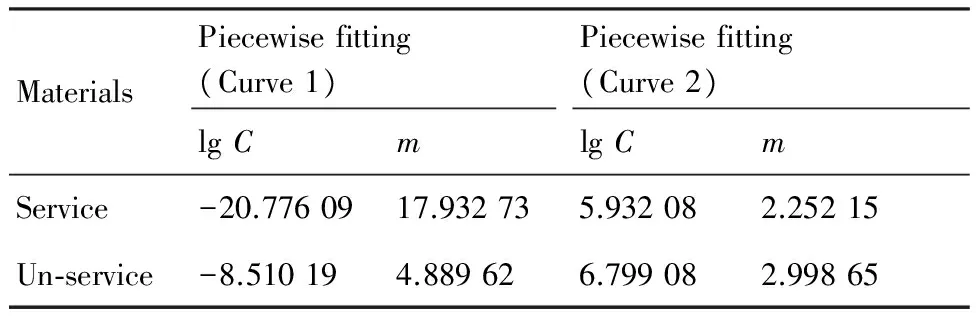

鉴于其折线特征,将服役材料与未服役材料的da/dN-ΔK关系曲线以应力强度因子ΔK=8.75 MPa·m1/2为界限分为两段进行拟合并给出量化对比。表3为服役前后材料分段拟合出的材料常数lgC和m值。曲线1中,服役前后材料的lgC和m值相差均较大,在此范围内,服役材料的裂纹扩展速率低于未服役材料。曲线2中,服役材料的裂纹扩展速率同未服役材料相差不多。由此可知,服役多年对材料的疲劳裂纹扩展行为的影响主要体现在疲劳裂纹初期扩展阶段。

图2 服役与未服役材料da/dN-ΔK关系曲线对比图Fig.2 Comparison of da/dN-ΔK curves from service and un-service materials

表3 Paris公式分段拟合参数Table 3 Piecewise fitting parameters of Paris formula

MaterialsPiecewisefitting(Curve1)Piecewisefitting(Curve2)lgCmlgCmService-20.7760917.932735.932082.25215Un⁃service-8.510194.889626.799082.99865

2 预循环应力作用下的疲劳裂纹扩展行为

如上文所述,经历多年服役后,材料的疲劳裂纹扩展行为发生改变,即在稳态裂纹扩展阶段发生折线现象。试验数据拟合结果表明,在疲劳裂纹扩展前期,裂纹扩展速率降低,材料断裂力学性能提高。促使这一现象产生的因素有很多,如服役过程中经历腐蚀、潮湿、温度变化等复杂环境,同时受到不同循环载荷的作用也是重要的影响因素之一。因此,本文考虑预循环应力的影响,研究受不同水平的预循环应力作用后,疲劳裂纹扩展行为的变化规律。

2.1 试验方案

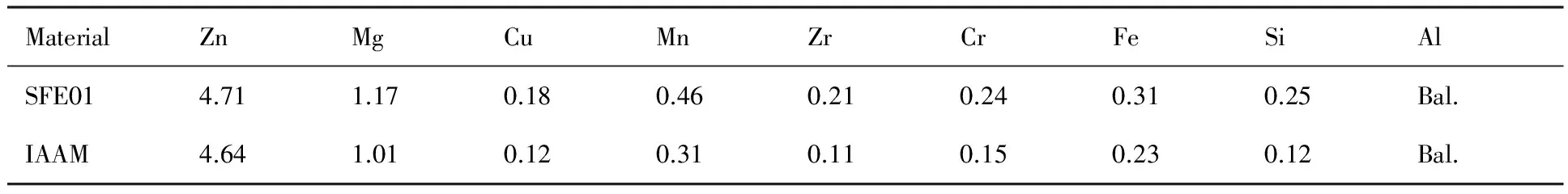

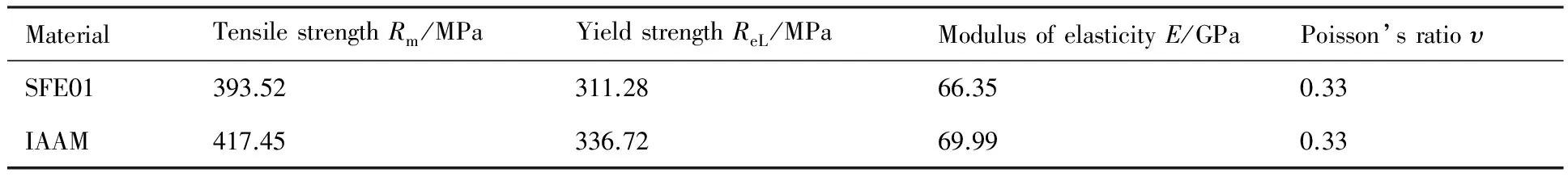

对预循环应力作用下的疲劳裂纹扩展行为研究同样选取7N01铝合金材料,材料为两种,由不同厂家生产,材料编号分别为SFE01和IAAM。首先截取母材尺寸为200 mm×50 mm×10 mm的宽板进行疲劳极限下的预循环应力疲劳试验。将预循环疲劳后的材料加工成标准三点弯曲SE(B)试样进行疲劳裂纹扩展速率试验,试验在实验室空气环境下进行。试验操作方法及试样加工过程严格遵守GB/T 24176—2009《金属材料疲劳试验数据统计方案与分析方法》与GB/T 6398—2000《金属材料疲劳裂纹扩展速率试验方法》的相关规定。疲劳裂纹扩展速率试验设计试样尺寸如图1所示。两种材料的化学成分如表4所示,力学性能测试结果如表5所示。

表4 两种材料的化学成分含量Table 4 Chemical compositions of two kinds of materials wt%

表5 两种材料的力学性能Table 5 Mechanical properties of two kinds of materials

2.2 试验方法与结果

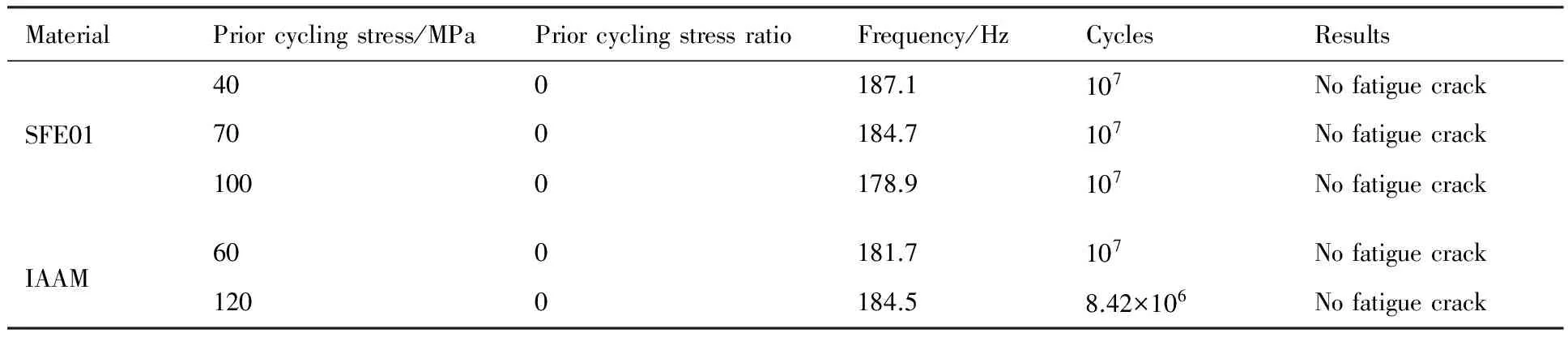

使用高频疲劳试验机进行疲劳极限试验测试,两种材料的疲劳极限值分别为130.6 MPa和159 MPa。截取7N01铝合金母材进行疲劳极限下不同预循环应力的疲劳试验,SFE01材料试验按预循环应力σ=40,70,100 MPa划分为3组,IAAM材料试验按预循环应力σ=60,120 MPa划分为2组,每组试样数量为2个,循环方式为脉动循环,应力比R=0,预循环应力疲劳试验条件及结果如表6所示。将经历预循环应力作用的7N01铝合金材料进行疲劳裂纹扩展速率试验过程、试验条件以及裂纹扩展长度的测量计算方法与上文服役与未服役材料的试验方法一致。

表6 预循环应力疲劳试验条件及结果Table 6 Conditions and results of fatigue test by prior cycling stress

2.3 疲劳裂纹扩展行为分析

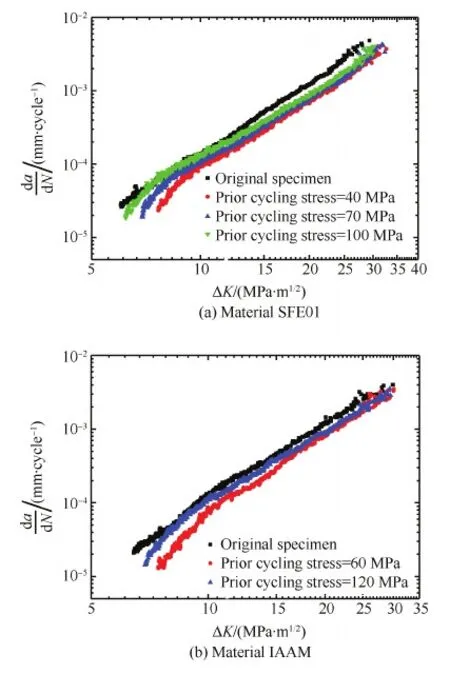

图3 两种材料疲劳裂纹扩展速率试验数据Fig.3 Test data comparison of fatigue crack growth rate of two kinds of materials

在实验室空气环境下对不同预循环应力作用的试样进行恒幅载荷疲劳裂纹扩展速率试验。图3 为两种铝合金材料裂纹扩展速率da/dN与应力强度因子ΔK的关系曲线。由图所示,裂纹扩展速率da/dN随应力强度因子ΔK的增大而增大,且随预循环应力值的增大,裂纹扩展速率da/dN提高。整体曲线中,未经受预循环应力作用试样的裂纹扩展速率均高于预循环应力作用后试样。其中,当应力强度因子ΔK较小时,预循环应力对裂纹扩展速率da/dN的影响较为明显,与服役多年材料相似,关系曲线出现折线现象。

以SFE01材料为例,应用式(4),对不同预循环应力作用下的疲劳裂纹扩展试验数据进行回归分析,得到理论裂纹扩展速率da/dN与应力强度因子ΔK的关系曲线。

图4 SFE01材料稳态裂纹扩展初期da/dN-ΔK关系曲线Fig.4 da/dN-ΔK curves of initial stage in stable crack propagation for materials SFE01

图4为SFE01材料稳态裂纹扩展初期da/dN-ΔK关系曲线,实线为最小二乘法拟合试验数据得到的Paris曲线,即材料稳态裂纹扩展阶段的理论结果。由图可见,原始材料(即处于初始状态的材料)试样的理论结果与试验数据吻合较好,Paris公式能较好地描述材料的疲劳裂纹扩展行为。由于预循环应力的影响,在ΔK较小时,试验数据出现折线现象,这部分的试验数据点不能与理论结果相吻合。因此,对于预循环应力作用后的疲劳裂纹扩展速率试验结果应分阶段进行拟合。

通过两种材料的da/dN-ΔK关系曲线确定发生折线现象的转折点所对应的ΔK值,原始材料试样的分段拟合点取预循环应力作用下曲线转折点的均值。

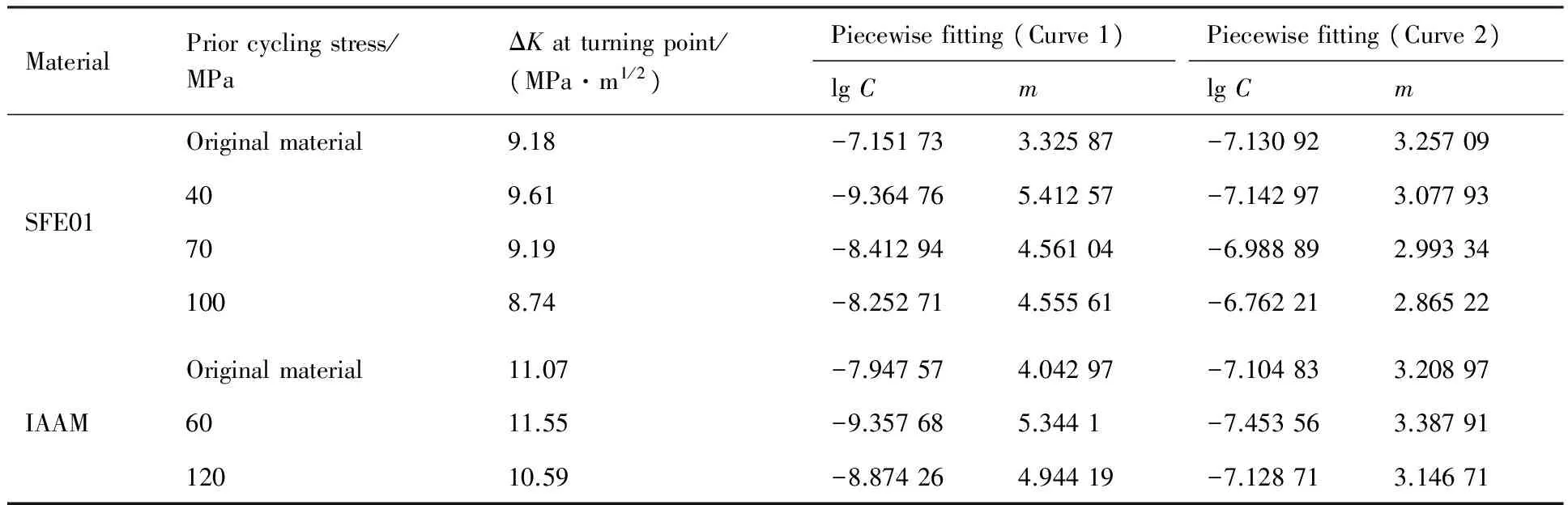

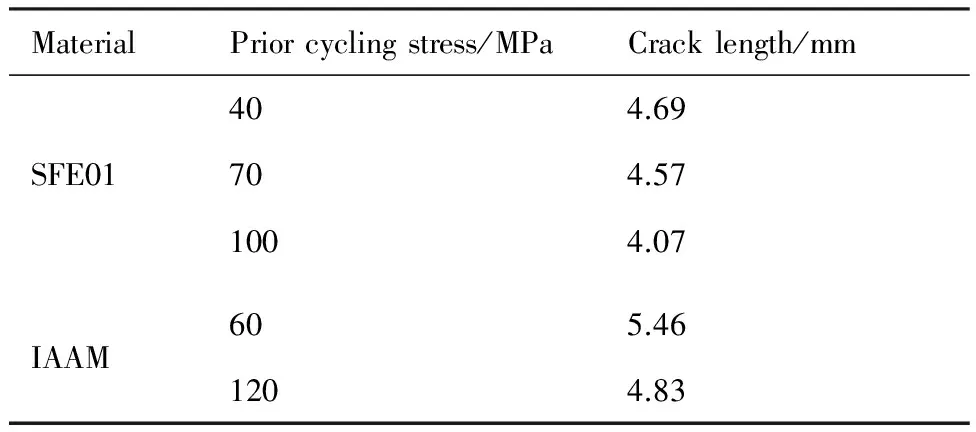

表7给出了两种材料Paris公式分段拟合参数结果,由表7可知,原始材料试样分段拟合前后差距并不显著,整体数据呈线性关系,而在预循环应力作用下,分段拟合前后Paris曲线的斜率m值明显增大,截距lgC值减小,即在转折点前后不同范围的应力强度因子区域,拟合曲线发生了折线现象,转折点对应的ΔK值随给定预循环应力值的增大而减小。表8给出转折点处对应的稳态裂纹扩展长度,由表8可知,在转折点处,裂纹稳态扩展的长度均低于5.5 mm,材料疲劳裂纹扩展行为折线现象中转折处的裂纹扩展长度随给定预循环应力值的增大而减小。与经历多年服役的材料相似,预循环应力同样使材料疲劳裂纹扩展行为发生了折线现象,折线主要体现在稳态裂纹扩展初期阶段。

服役多年材料和经受预循环应力加载材料的疲劳裂纹扩展试验结果表明,二者均在裂纹扩展初期阶段发生了折线现象,服役材料拟合曲线的折线现象更为明显,形成了两条斜率明显不同的曲线。由于材料服役过程中受到不同载荷作用及复杂环境影响,导致材料内部组织产生微小的分布式裂纹,这些分布式裂纹会消耗部分主裂纹扩展能量,降低稳态初期裂纹扩展速率,从而影响裂纹扩展行为,随着裂纹不断扩展,分布式裂纹对主裂纹扩展的影响逐渐降低,此时服役材料的裂纹扩展行为与未服役材料相似,即多年服役经历对材料裂纹扩展行为的影响主要体现在初期裂纹扩展阶段。预循环应力使得材料稳态阶段裂纹扩展速率整体降低,文献[18]指出,低于疲劳极限的循环应力作用使材料微观组织密实、均匀,其有效地延缓了疲劳裂纹的萌生,降低了疲劳裂纹的扩展速率,使得材料性能得到提升。材料微观组织的改变主要影响稳态裂纹扩展初期阶段,当裂纹不断扩展,微观组织结构对裂纹扩展速率的影响随之减小。此外,材料在复杂服役环境或预循环应力作用过程中,很有可能产生局部残余压应力,残余压应力诱发裂纹闭合。闭合度越高,裂纹扩展有效驱动力越低,从而降低稳态阶段裂纹扩展速率。

表7 两种材料Paris公式分段拟合参数Table 7 Piecewise fitting parameters of Paris formula of two kinds of materials

表8 转折点处稳态裂纹扩展长度Table 8 Stable crack growth length at turning points

2.4 预循环应力作用下的材料“锻炼”效应

已有研究表明,在疲劳极限应力之下,一定次数的循环载荷能对材料产生“锻炼”效应,使得材料的静强度、疲劳强度和疲劳寿命均得到提高,即产生低载强化作用[18]。“锻炼”效应与预循环应力水平有关,不同大小的预循环应力导致材料产生“锻炼”效应的效果也不同。通常认为存在一个使材料强化作用达到最佳效果的预循环应力值,偏离最佳预循环应力,材料的“锻炼”效果也随之逐渐减小直至消失,文献[19]中,赵礼辉等给出了在低于疲劳极限的载荷强化作用下,强化载荷与疲劳寿命及强化次数的关系图谱。

本文所研究的预循环应力对疲劳裂纹扩展行为的影响规律与此类似。当经受疲劳极限下的循环应力后,稳态阶段裂纹扩展速率均低于原始材料,材料断裂力学性能整体提高,预循环应力作用对材料断裂力学性能同样存在“锻炼”效应。

文献[13]指出,低于疲劳极限载荷的循环作用引起材料硬化和应变时效,这种强化作用导致材料产生“锻炼”效应。本文试验结果表明:预循环应力对材料的断裂力学性能同样具有强化作用,产生“锻炼”效应。“锻炼”效应对不同裂纹扩展阶段的影响程度也不同,其对疲劳裂纹扩展行为的影响主要体现在稳态裂纹扩展初期阶段。所试验的两种材料的裂纹扩展速率与应力强度因子关系曲线均在此阶段发生了不同程度的折线现象,对于本文给定的预循环应力值,应力越小,材料“锻炼”效应越显著。

下面应用Paris公式对预循环应力作用下的疲劳裂纹扩展寿命进行计算。三点弯曲裂纹扩展试验中,裂纹开裂形式为I型裂纹,应力强度因子ΔK表达式为

(5)

式中:Δσ为应力范围;a为裂纹长度;Y为裂纹形状因子。

对于试验所采用的SE(B)试样,其应力强度因子ΔK的计算公式如式(2)和式(3)所示。

将Paris公式积分,可得到疲劳裂纹扩展寿命的估算公式为

(6)

式中:NP为疲劳裂纹扩展寿命;a0为试样切口长度与预制疲劳裂纹长度的和;ac为试样断裂时的裂纹扩展长度,即稳态裂纹扩展阶段的起始和最终裂纹长度。

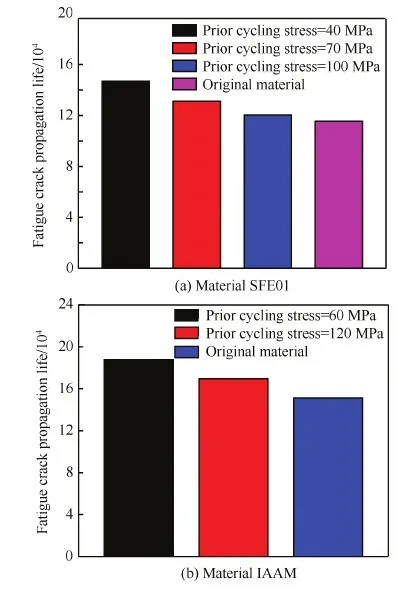

图5给出了两种材料疲劳裂纹扩展寿命的估算结果,由图5可知,由于预循环应力的影响,材料产生“锻炼”效应,裂纹扩展速率降低,疲劳裂纹扩展寿命提高,且疲劳裂纹扩展寿命值随本文选用的预循环应力水平的增大而减小。详细分析“锻炼”效应产生的原因和清晰工程实际中材料的损伤机理,对提高构件的耐久性和可靠性有着重要的意义[20]。

图5 疲劳裂纹扩展寿命估算结果Fig.5 Predictions of fatigue crack growth life

材料的“锻炼”效果与预循环应力水平有关,随选用预循环应力值的降低而更加明显,说明对于不同材料,存在一个最佳预循环应力值使“锻炼”效应达到最佳效果,不同的预循环应力比和预循环次数对材料的“锻炼”效果也产生不同的作用。关于最佳“锻炼”效果的预循环应力值和预循环加载条件,有待进一步试验研究。

3 结 论

1) 经历多年服役的高速列车用7N01铝合金材料da/dN-ΔK关系曲线在对数坐标系中呈现折线现象。前段的裂纹扩展速率低于未服役材料的,但对应力强度因子敏感,呈现快速上升趋势,后段与未服役材料的裂纹扩展速率接近。

2) 预循环应力作用使得材料稳态阶段的裂纹扩展速率整体低于原始材料的,裂纹扩展速率随给定预循环应力值的增大而提高。与服役多年材料相似,其da/dN-ΔK关系曲线在裂纹扩展初期同样出现折线现象,转折点对应的ΔK值及裂纹长度a随预循环应力水平的提高而减小。

3) 预循环应力导致材料断裂力学性能产生“锻炼”效应,“锻炼”效应对疲劳裂纹扩展行为的影响主要体现在裂纹扩展初始阶段。

4) “锻炼”效应提高了材料疲劳裂纹扩展寿命,适当的预应力循环可提高材料的断裂力学性能。分析“锻炼”效应产生的原因及确定不同材料最佳“锻炼”效果的预循环应力值和预循环加载条件,对提高构件的耐久性和可靠性有着重要的意义。

[1] 赵荣国, 罗希延, 任璐璐. 航空发动机涡轮盘用GH4133B合金疲劳裂纹扩展行为研究[J]. 机械工程学报, 2011, 47(18): 55-65.

ZHAO R G, LUO X Y, REN L L. Research on fatigue crack propagation behavior of GH4133B superalloy used in turbine disk of aero-engine[J]. Journal of Mechanical Engineering, 2011, 47(18): 55-65 (in Chinese).

[2] VASUDEVAN A K, SADANANDA K. Fatigue crack growth behavior of composites[J]. Metallurgical and Materials Transactions A, 1995, 26(12): 3199-3210.

[3] SADANANDA K, VASUDEVAN A K. Short crack growth and internal stresses[J]. International Journal of Fatigue, 1997, 19(93): 99-108.

[4] WELLS A A. Applications of fracture mechanics at and beyond general yielding[J]. British Welding Journal, 1963, 10: 563-570.

[5] 赵少汴.损伤容限设计方法和设计数据[J].机械设计,2000,17(5): 4-7.

ZHAO S B. Design methods and design data for damage tolerance[J]. Mechanical Design, 2000, 17(5): 4-7 (in Chinese).

[6] IRWIN G R. Analysis of stress and strains near the end of a crack traversing a plate[J]. Journal of Applied Mechanics, 1957, 24: 361-364.

[7] 穆志韬, 陈定海, 朱做涛, 等.腐蚀条件下LD2航空铝合金裂纹扩展规律研究[J]. 航空学报, 2013, 34(3): 574-579.

MU Z T, CHEN D H, ZHU Z T, et al. Fatigue crack growth behavior of aerospace aluminum alloy LD2 under corrosion[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(3): 574-579 (in Chinese).

[8] 李旭东, 穆志韬, 贾明明. 加载频率对航空铝合金腐蚀疲劳裂纹扩展速率的影响[J]. 机械工程材料, 2014, 38(7): 50-52.

LI X D, MU Z T, JIA M M. Effect of loading frequency on corrosion fatigue crack growth rate of aerospace aluminum alloy[J]. Materials for Mechanical Engineering, 2014, 38(7): 50-52 (in Chinese).

[9] MANN T. The influence of mean stress on fatigue crack propagation in aluminium alloys[J]. Internatinal Journal of Fatigue, 2007, 29(8): 1393-1401.

[10] OKAYASU M, SAKAI K, TAKASU S. Material properties of long term naturally aged die cast Al-Si-Cu alloys[J]. International Journal of Cast Metals Research, 2011, 24(5): 286-298.

[11] 储军, 郑松林, 冯金芝. 基于低幅锻炼载荷的累积强化效果模型[J]. 机械工程学报, 2011, 47(16): 30-34.

CHU J, ZHENG S L, FENG J Z. Cumulative strengthening effect model based on the low-amplitude training load[J]. Journal of Mechanical Engineering, 2011, 47(16): 30-34 (in Chinese).

[12] GOUGH H J. The fatigue of metals[M]. London: Scott, Greenwood and Son, 1924.

[13] NISITANI H, TOKAO K I. Significance of initiation, propagation and closure of microcracks in high cyclic fatigue of ductile metals[J]. Engineering Fracture Mechanics, 1981, 15(3-4): 445-456.

[14] ISHIHARA S, MCEVILY A J. Coaxing effect in the small fatigue crack growth regime[J]. Scripta Materialia, 1999, 40(5): 617-622.

[15] 吴志学, 吕文阁, 徐灏. 疲劳极限下损伤及“锻炼”效应[J]. 东北大学学报, 1996, 17(3): 338-341.

WU Z X, LV W G, XU H. Fatigue damage below the fatigue limit and the “coaxing effects”[J]. Journal of Northeastern University, 1996, 17(3): 338-341 (in Chinese).

[16] 郑松林. 低幅载荷对汽车前轴疲劳寿命影响的试验研究[J]. 机械强度, 2002, 24(4): 547-549.

ZHENG S L. Studying the effect of low amplitude loading on fatigue life of truck front axle[J]. Journal of Mechanical Strength, 2002, 24(4): 547-549 (in Chinese).

[17] ZHANG X C, XIE L Y, LIU J Z, et al. Statistical analysis methods of fatigue crack growth rate[J]. Transactions of Tianjin University, 2014, 20(5): 322-327.

[18] 郑松林, 卢曦, 马晓婷. 汽车结构件低载强化后的疲劳断口特性[J]. 机械工程材料, 2006, 30(6): 17-19.

ZHENG S L, LU X, MA X T. Fracture characteristic of automobile structure strengthening under low amplitude load[J]. Materials for Mechanical Engineering, 2006, 30(6): 17-19 (in Chinese).

[19] 赵礼辉, 郑松林, 冯金芝. 基于低载强化特性的疲劳寿命估计方法[J]. 机械工程学报, 2013, 49(8): 115-122.

ZHAO L H, ZHENG S L, FENG J Z. Fatigue life prediction based on simplified low-amplitude-load strengthening model[J]. Journal of Mechanical Engineering, 2013, 49(8): 115-122 (in Chinese).

[20] KUNZ L, LUKAS P, KONECNA R. Initiation and propagation of fatigue cracks in cast in 713LC superalloy[J]. Engineering Fracture Mechanics, 2010, 77(11): 2008-2015.

张啸尘男,博士。主要研究方向:机械疲劳强度与材料断裂力学性能。

Tel.: 024-83678622

E-mail: zxc_neu@163.com

谢里阳男,博士,教授,博士生导师。主要研究方向: 机械疲劳强度与可靠性。

Tel.: 024-83673915

E-mail: lyxie@mail.neu.edu.cn

URL:www.cnki.net/kcms/detail/11.1929.V.20151229.0844.002.html

‘Coaxingeffect’ofpriorcyclingstressonmaterialfracturemechanicsperformance

ZHANGXiaochen1, 2,XIELiyang1, 2,*,ZHANGRuijin1, 2,MENGWeiying1, 2,LIMing1, 2,HUJiexin1, 2

1.InstituteofModernDesignandAnalysis,SchoolofMechanicalEngineering&Automation,NortheasternUniversity,Shenyang110819,China2.KeyLaboratoryofVibrationandControlofAero-propulsionSystems,NortheasternUniversity,Shenyang110819,China

Thefatiguecrackgrowthratetestswerecarriedoutusingaluminumalloymaterialsservedinhigh-speedtrainforyears,andtherelationshipoffatiguecrackgrowthrateda/dNandthestressintensityfactorΔKwasshowninabrokenforminlogarithmiccoordinates.Comparedwiththenon-servicematerial,thecrackgrowthratedecreasesattheinitialstage.Aimingatthisphenomenon,thealuminumalloymaterialswereappliedheretoinvestigatethebehavioroffatiguecrackgrowthunder107priorcyclingstress.Theinfluenceofpriorcyclingstressunderfatiguelimitonthematerialfracturemechanicsperformancewasstudiedindetails.Theresultsshowthatthecurvesofda/dNvsΔKofpriorcyclingstressmaterialspresentabrokenforminthelowΔKperiod.Theregressionanalysesofthetestdataillustratethatthepriorcyclingstressplaysapositiveroleinthefractureperformance,andthepriorcyclingstresshas‘coaxingeffect’onthefatiguecrackofmaterials.

fatiguecrackgrowthrate;priorcyclingstress;servicematerials;fracturemechanicalproperties; ‘coaxingeffect’

2015-09-24;Revised2015-11-16;Accepted2015-12-14;Publishedonline2015-12-290844

s:NationalNaturalScienceFoundationofChina(51335003);SupportedbythecollaborativeInnovationCenterofMajorMachineManufacturinginLiaoning

.Tel.:024-83673915E-maillyxie@mail.neu.edu.cn

2015-09-24;退修日期2015-11-16;录用日期2015-12-14; < class="emphasis_bold">网络出版时间

时间:2015-12-290844

www.cnki.net/kcms/detail/11.1929.V.20151229.0844.002.html

国家自然科学基金 (51335003); 辽宁重大装备制造协同创新中心资助

.Tel.:024-83673915E-maillyxie@mail.neu.edu.cn

张啸尘, 谢里阳, 张瑞金, 等.预循环应力对材料断裂力学性能“锻炼”效应的影响J.航空学报,2016,37(10):3074-3082.ZHANGXC,XIELY,ZHANGRJ,etal. ‘Coaxingeffect’ofpriorcyclingstressonmaterialfracturemechanicsperformanceJ.ActaAeronauticaetAstronauticaSinica,2016,37(10):3074-3082.

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2015.0340

V252

A

1000-6893(2016)10-3074-09