水气联合雾化法制备微细球形金属粉末

朱 杰,宗 伟,李 志,冷 丹,曾克里

广东省材料与加工研究所,广东 广州 510650

水气联合雾化法制备微细球形金属粉末

朱 杰,宗 伟,李 志,冷 丹,曾克里

广东省材料与加工研究所,广东 广州 510650

结合水雾化和气雾化的优点,开发了一种水气雾化制粉方法.在雾化过程中发现,熔融的金属液流被气流及高压水流先后破碎,破碎的金属液滴在表面张力的作用下收缩成球形.研究结果表明:该雾化方法制得316L金属粉末D50(8~13 μm)的收得率达到78.3%,振实密度超过4.7 g/cm3;粉末的形貌为近球形,组织为奥氏体和铁素体两相共存.

微细球形粉末;水气联合雾化法;两相共存

随着金属注射成形技术(MIM)的发展,市场对于高品质微细球形金属粉末的需求日益旺盛[1].用经济的传统方法制备高品质微细球形金属粉末存在很大的困难,传统的水雾化法制备的粉末形貌不规则、粒度细、振实密度低,雾化过程中产生的水蒸气容易与金属反应,导致水雾化粉末的氧含量偏高;气雾化法在制备超细粉末方面存在一定困难,因为作为雾化介质的惰性气体能量低,此外惰性气体的成本相对较高,导致气雾化粉末价格昂贵.因此近年来涌现了许多新的雾化技术,如超音速雾化、旋转圆盘雾化、旋流喷嘴雾化、离心液压雾化及超高压水雾化等,但这些技术大都停留在实验室水平,并未真正应用于大规模的工业生产[2-7].

本文所开发的技术结合了水雾化和气雾化的优势,所制得的粉末兼有水雾化粒度细和气雾化球形度好的优点,适合廉价大规模地制取微细球形金属粉末,在实际生产中有广泛的应用前景.

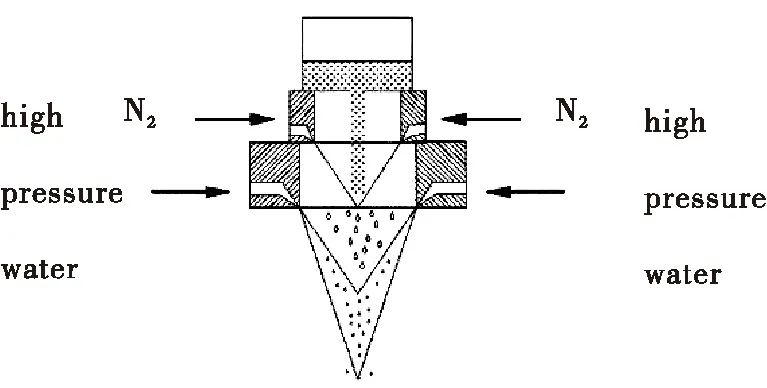

1 雾化机理

所用的雾化器如图1所示.其上部为环缝式的气雾化喷嘴,下部为V型高压水喷嘴,V型喷嘴的扇形夹角为25 °,四个喷嘴分别交于两个点,四个喷嘴喷出的高压水形成一个相对封闭的空间.高压水交于两点,相比于交于一点的雾化喷嘴可以延缓雾化液滴的凝固,从而得到球形度较好的粉末,二次打击相比于交于一点的雾化效率更高,得到的粉末更加细小.漏包中的钢液在重力和高压气流引起的负压的双重作用下进入雾化区域,熔融的金属液流先被高压气体破碎成液滴,再经过两次高压水流的击打下变得更为细小,在下落过程中表面张力作用下收缩成近球形,凝固成为金属粉末.在雾化过程中气体压力高达0.5 MPa,雾化水压高达120 MPa.由于有高压水参与雾化,所制得的粉末比传统气雾化更加细小.与传统水雾化相比,由于前期有气体参与雾化,达到同样粒径的粉末,所用的雾化水量大为减少,因此粉末的凝固得到延迟,粉末粒径更加接近球形.

图1 雾化器结构Fig.1 Apparatus of the atomization

2 实 验

首先根据316L的成分配比,将原料配好(表1),在雾化水压70~120 MPa、雾化气体的压力为0.5 MPa、两个水雾化喷嘴的夹角分别为30 °和40 °和V型喷嘴水流呈扇面且夹角为25 °的条件下,将原料置于中频炉中熔化,在熔融状态下温度升至1650 ℃保温10 min,然后倒入中间包,熔融的金属液流通过中间包底部中央的小孔进入雾化区域,漏眼的直径为4 mm,将所雾化的粉末在离心机中脱水,最后在真空干燥机中干燥.

表1 316L配料成分

通过振动筛来检测-25μm粉末的收得率,使用扫描电子显微镜(JXA-8100SEM)观测所制得粉末的形貌,用激光粒度仪(BT-800)测试颗粒直径,通过氧氮分析仪(ON-1000)测试氧含量,使用振实密度仪(HY-100)测试其振实密度.

3 结果讨论

3.1 粉末粒径

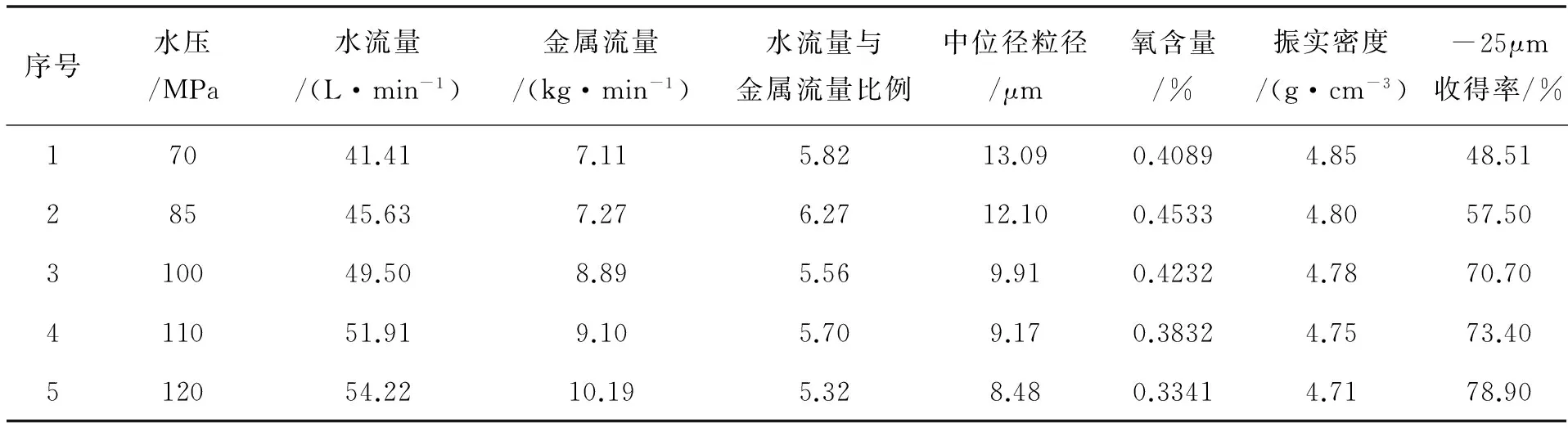

用水气雾化技术成功地制备了微细近球形的316L金属粉末,雾化实验的参数及结果列于表2.由表2可知:金属液流随着雾化水压的增大而增加,这是因为雾化水压增加,所引起的负压增加,由于负压增加,吸力更加明显,通过漏眼流入到雾化区域的金属液流流速增快;所制备的粉末中位径D50(累积质量分布为50%的粒径值)粒径随雾化水压的增加而显著减少,但-25 μm收得率则显著增加.这是因为雾化水压增大单位质量雾化水的动能增大,虽然单位时间内进入雾化区域的金属液流同样增加,但是雾化水量和金属液流的比例同样随着雾化水压的增大而增大,单位质量金属熔体所分配的雾化水量随着雾化压力的增大而增加,在雾化过程中雾化气流和高压水流的动能转化为雾化液滴的表面能,当雾化水压增大时,对于单位质量的金属熔体有更多的雾化动能转变为金属液滴的表面能,因此粉末的粒径随着雾化压力的增大而减少.

表2 实验参数和结果

3.2 粉末氧含量

雾化粉末中氧含量来源于游离的氧化物、表面的氧化物及溶解在粉末中氧化物三个方面,其中表面氧化物是氧含量的主要来源[8].当熔融的金属流体与高压雾化水接触时会产生大量的水蒸气,高温下水蒸气会与金属发生反应,反应生成的金属氧化膜附着在粉末表面而导致粉末的氧含量上升.熔融金属液滴与水蒸气接触的时间越长其氧化程度越严重.从表2的数据中可以看出:随着雾化水压的增大,粉末的氧含量先增加后减少;当雾化水压从70 MPa升高到85 MPa时,粉末的的粒径减少,比表面积增大,粉末的氧含量增多;当雾化水压从85 MPa增大到120 MPa时,粉末的氧含量从0.4533 %下降到0.3341 %,这一方面是因为粉末的粒径极具较小,粉末凝固的时间变短,另一方面是雾化水压的增加导致雾化区域负压增加,产生的水蒸气被抽走,熔融液滴与水蒸气接触的时间变短,因而氧含量下降[9].

3.3 粉末的形貌与组织

粉末的振实密度是粉末在振实状态下单位容积的质量,对于同样粒度的粉末,球形度越好,粉末的振实密度越高.本实验中粉末的振实密度大于4.7 g/cm3,远高于传统水雾化水平的3.7 g/cm3.

粉末的形貌取决于熔融液滴凝固时间及球化收缩时间[10].当液滴的凝固时间短于球化收缩时间时,液滴在完全球化之前就已经凝固,所得的粉末为不规则形状;当液滴的凝固时间长于球化收缩时间时,液滴在凝固前有充分的时间球化收缩,所得到的粉末为球形粉末.图2为不同压力下雾化金属粉末的形貌.从图2可以看出,通过本方法制得的粉末均为近球形,这是因为通过此种方法,达到同样粒径所需的雾化水量大为减少,粉末的凝固时间变长,粉末在凝固之前有充分的时间进行球化.

图2 不同压力下雾化金属粉末的形貌(a) 70MPa; ( b)85MPa; (c)100MPa; (d) 110MPa; (e) 120MPaFig.2 SEM of the atomized powders at diffident pressure

如图3为雾化316L粉末的XRD谱.从图3可见,经本法得到的粉末为奥氏体和铁素体两相共存,其中奥氏体相的比例为91%,铁素体相的比例为9%,在常温下316L的平衡相成分为全奥氏体组织.根据Fe-Ni-Cr三元相图可知[11],在高温下有铁素体相的存在,由于雾化过程中冷却速度快,导致高温下的铁素体相保存下来,因此常温下雾化的粉末为两相共存.

图3 雾化316L粉末的XRD谱Fig.3 XRD patterns of 316L atomized powder

4 结 论

水气联合雾化法结合了水雾化和气雾化粉各自的优点,所制备的粉末有粒度细及近球形的特点.当雾化水压力达到120 MPa时,中位径(D50=8.48 μm)的粉末的收得率为78.9%,其振实密度为4.71 g/cm3.同时由于雾化过程中冷却速率较快,因此粉末为铁素体与奥氏体两相共存.

[1] RANDALL M G,ANIMESH B.Injection Molding of Metals and Ceramics[M].Princeton:MPIF,1997.

[2] RUTHARDT R,LIERKE E G.A new ultrasonic atomization technique for the production of metal powder//[C].Princeton:MPIF,1981:105-111.

[3] MASATO K, SIGEMASA M, TSUNETA I,et al. Development of spherical fine powders by high-pressure water atomization using swirl water jet[J].Journal of the Japan Society of Powder and Powder Metallurgy,2000,47(5):453-457.

[4] DUNKLEY J J,SHEIKHALIEV S M. Single fluid atomization of liquid metals[C]//.Proceedings of the International Conference on Powder Metallurgy & Particulate Materials.Seattle:MPIF,1995.

[5] SEKI Y,OKAMOTO S,TAKIGAWA H,et al. Effect of atomization variables on powder characteristics in the high pressured water atomization process[J].Metal Powder Report,1990(1):38-40.

[6] SEKI Y,OKAMOTO S,TAKIGAWA H,et al. Kobe steel advances water atomized powders[J].Metal Powder Report,1996(3):28-33.

[7] LAWLEY A.Atomization: The production of metal powders[M].Princeton:MPIF,1992.

[8] KRISHNAN H A.Study of Total Oxygen Content and Oxide Composition Formed During Water Atomization of Steel Powders due to Manganese Variation[D].Stockholm:Royal Institute of Technology (KTH),2012:21-24.

[9] TOHRU T, YOSHINARI T, MASAMI S,et al. Method and apparatus for Production of Metal Powser by Atomization:US,6254661[P].2001-07-03

[10] MILLER S A,GILES W B. Effect of process variables on atomization of metals and alloys[J].Modern Developments in Powder Metallurgy,1981(1):113-128.

[11] 徐建林,居春艳,季根顺.不锈钢相变的研究进展[J].热加工工艺,2008,14:104-107.

Preparation of spherical fine metal powder by hybrid water-gas atomization

ZHU Jie,ZONG Wei,LI Zhi,LENG Dan,ZENG Keli

GuangdongInstituteofMaterialsandProcessing,Guangzhou510650,China

Anatomizationprocesshasbeendevelopedtopreparesphericalandfinemetalpowders,whichtakesfulladvantageofgasandwateratomization.Themeltstreamleavesthenozzlewassplitbythegasflowandcrushedbyhighpressurewater.Thecrushedmeltdropletsshranktosphereunderthesurfacetensionbeforesolidification. 316Lstainlesssteelhasbeenatomizedsuccessfullywiththistechnique.Mediandiameters(D50)ofpowderbylaserdiffractionmethodarebetween8-13μm,thepowderyieldis78.3%,thetapdensityofthepowderexceeds4.7g/cm3,andtheparticleshapeobservedbyscanningelectronmicroscope(SEM)isspherical,themicrostructureisthecoexistentformofthetwo-phaseofferriteandaustenite.

sphericalfinepowder;hybridwater-gasatomization;twophasecoexisting

1673-9981(2016)03-0201-04

2016-05-27

朱杰(1988-),湖南娄底人,硕士,助理工程师.

TF124

A