Al-Mg-Si系铝合金汽车车身板的研究进展*

付 锦,戚文军,李亚江,黎小辉

1.广东省材料与加工研究所,广东省金属强韧化技术与应用重点实验室,广东 广州 510650;2.山东大学材料科学与工程学院,山东 济南 250000

Al-Mg-Si系铝合金汽车车身板的研究进展*

付 锦1,2,戚文军1,李亚江2,黎小辉1

1.广东省材料与加工研究所,广东省金属强韧化技术与应用重点实验室,广东 广州 510650;2.山东大学材料科学与工程学院,山东 济南 250000

介绍了Al-Mg-Si系铝合金汽车车身板的性能特点和应用现状,并综述了合金元素、轧制工艺和热处理工艺与制度对铝合金车身板组织与性能的影响.

铝合金;合金元素;轧制工艺;热处理工艺

近年来,随着汽车工业的不断发展和汽车产量的持续增加,导致能源、环境和安全三大问题日益突出,能源匮乏和环境污染已成为限制汽车产业可持续发展的瓶颈.通常情况下,汽车自身车重消耗约70%的燃油,而汽车车身约占汽车总重量的30%,汽车车重每减少10%,可节约燃油6%~8%,减少排放4%[1].减轻车身重量,以降低能耗、减少排放及提高效率已成为汽车企业提高竞争力的重要目标.

铝合金具有密度低、抗冲击性好及可再生利用的特点,通过微合金化及热处理等方法得到强化的铝合金,其比强度超过很多合金钢,替代传统钢板时可减轻重量达到50%以上[2].为提高汽车的铝合金化率,加快发展铝合金板材在汽车行业中的应用规模及带动汽车工业的节能减排,铝合金材料在汽车中的应用已成为一种发展趋势.

1 性能特点及应用现状

铝合金汽车车身板的厚度一般要求为0.8~1.6 mm,其同时还应具有良好的板材成形性能、低的屈强比和高的成形极限、一定的抗时效稳定性,以及良好的烘烤硬化性、翻边延性和表面处理及涂装性能等[3-4].

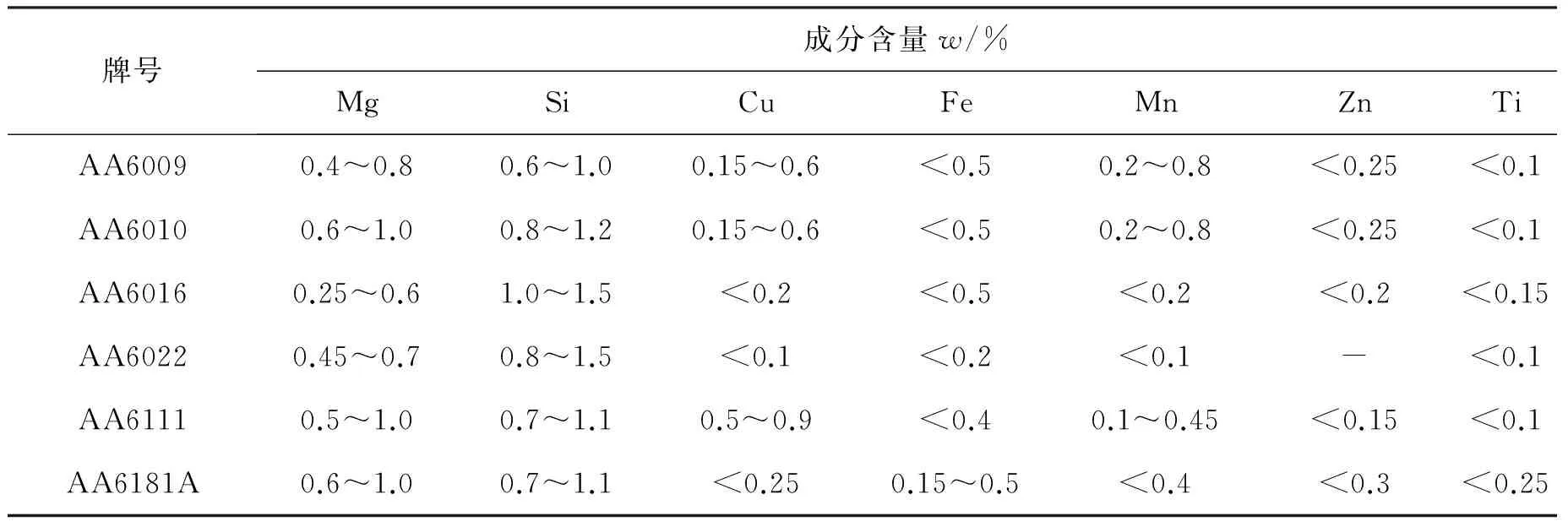

铝合金汽车车身板的开发一直是国内外研究的重点,主要研究集中在Al-Cu-Mg系(2系)、Al-Mg系(5系)和Al-Mg-Si系(6系)三个系列.2系铝合金是可热处理强化合金,强化相主要有CuAl2和CuMgAl2两相.该系铝合金具有良好的成形性和较高的强度,但耐蚀性和烘烤硬化能力差,主要应用于汽车内板.5系铝合金是非热处理强化合金,镁起固溶强化作用.该系铝合金成形性和耐蚀性均比较好,但是冲压后容易引起板材表面起皱,且延展性和弯曲能力不强,多应用于汽车内板.6系铝合金是可热处理强化合金,主要强化相为Mg2Si.Mg2Si相平衡时Mg和Si的质量比为1.73,w(Mg2Si)每增加0.1%,合金的抗拉强度σb增加5 MPa,初生w(Si)每增加0.1%,σb增加10~15 MPa,延伸率下降0.25%[5].该系铝合金具有成形性好、耐蚀性强、强度高及耐高温性能好等优点,可通过微合金化来细化晶粒,改变再结晶状态,同时改进铸造、轧制及热处理等工艺,可使合金获得良好的综合性能[6-8].常见6系铝合金车身板的牌号和成分[9]及力学性能[10]分别列于表1和表2.

表1 常见6系铝合金车身板的牌号及成分

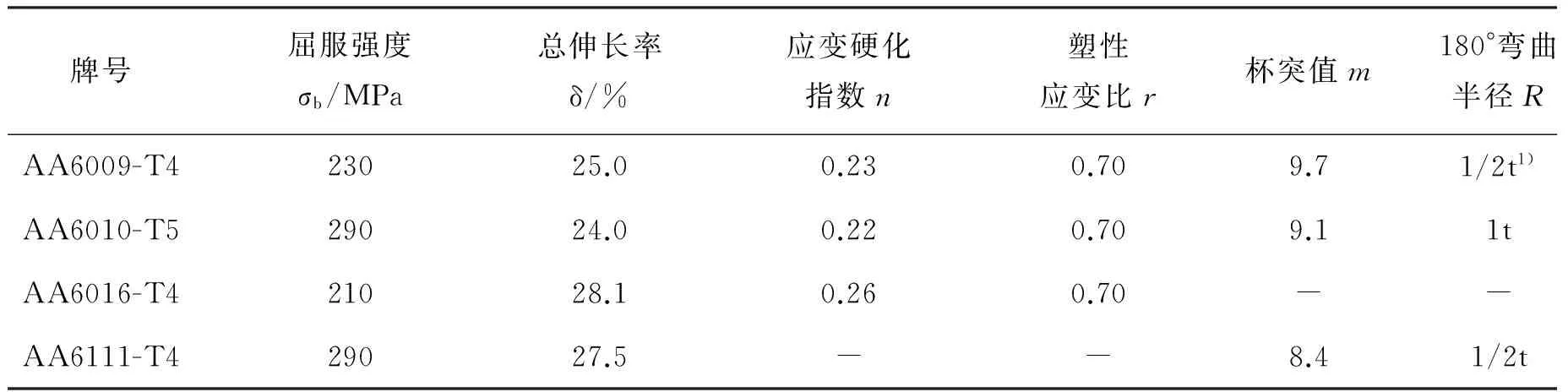

表2 常见6系铝合金车身板的性能指标

注:1)t为板材厚度.

二十世纪80年代Audi公司开始研究铝合金车身,并于1995年推出第一代全铝合金汽车Audi A8,车重减轻了46.8%,刚度提高了14%[11].目前国际市场上,奔驰CLA、雪佛兰Corvette、特斯拉Model S及法拉利488 spider等车部分或全部采用铝合金车身.车身板材使用的6系铝合金主要有6009,6010,6016,6111和6022等合金,美国主要采用含Cu量高的6111铝合金,而欧洲广泛采用含Cu量低的6016铝合金[12].美国Duke Energy公司预测,虽然2013年北美生产的全铝车身汽车量还不到1%,但到2025年全铝车身可占汽车生产总量的18%,北美75%以上皮卡车将是全铝车身,未来10年内Ford,GM和FIAT将是汽车产业用铝量最多的几大汽车公司.据美国Alcoa公司预计,2012至2025年期间全球车用铝板销量将保持14%左右的年复合增速.因此,铝合金在汽车板材上的应用具有巨大的潜力和发展前景.

国内铝合金车身板的研究起步较晚,且研发的铝材质量与国外差距较大,但国内铝加工企业一直致力于铝合金板材在汽车上应用的研究及开发工作.目前一汽奔腾、长安CV11、吉利NL-1和奇瑞A5等车型,已经使用铝合金覆盖件.国内汽车车身外板主要采用6016,6022,6111和6181铝合金,内板采用5754,5182和5052铝合金.近年国内的汽车业发展非常迅速,预计2020年以后年产销量将达到4000万辆的规模,其中5%采用铝合金车身,铝合金车身板的年需求量将超过20 wt,因此中国铝合金车身板的需求量是非常可观的.

2 合金化对组织和时效的影响

合金的主要组成相元素Mg,Si和Cu影响着铝合金中的析出相和时效动力学,以及提高合金烤漆硬化性和加速时效.Mn,Cr,Ti和Zr等过渡族元素主要改变织构组态和再结晶过程,进而影响铝合金成形性能.Sc,Ce和Er等稀土元素的加入能够抑制再结晶晶粒长大,细化晶粒及晶间析出物,加速时效过程.Fe属于杂质元素,过量时易形成粗大的硬脆性富铁相,主要有长条状β-Al5FeSi相和汉字状α-Al8Fe2Si相,不利于加工变形.

2.1 主要组成相元素的影响

Mg2Si相是6系铝合金的主要强化相,其析出序列一般为:α过饱和固溶体→G.P.区→β″相→β′相→β相[13],其中β″相强化效果最好,β′相次之.铝合金中Mg和Si的固溶度随彼此含量的增加而降低,有利于Mg2Si相的形成.过剩Si时,能够改变相的析出序列,且降低β″相和Si析出物的析出温度;高过剩Si时,主要由Mg含量控制β″和β′两相析出行为.Si含量的增加会降低合金的拉伸性能及弯曲性能,Mg能显著提高合金的强度,但不利于成形性能.杨银[14]通过调整6061铝合金中Si元素的含量,得出Mg/Si约为1.73时,铸态组织分布均匀,只有少量的Mg2Si相及粗大针状AlFeSi相富集于晶界处.高过剩Si或Mg会影响组织的均匀性及析出相的种类、尺寸和分布.同样保持Mg和Si总含量定值的条件下,Hao Zhong[15]设计了三组不同Mg和Si含量的合金及三组对照添加Cu元素的合金,研究表明降低Mg/Si和添加0.3%的Cu均可显著提高合金的韧性及成形性能,且对烤漆硬化效果有影响.

在6系铝合金中添加Cu元素后可能出现Q相、β相、单晶Si和θ相等平衡相[16].Cu可以降低前驱相Q′和平衡相Q的激活能而改变析出序列,同时β″相的密度会增加且更容易形核,所以Cu主要提高β″相的析出动力学,改善烤漆硬化性能,但是合金的耐蚀性、焊接性和塑性会降低.刘亚妮[17]制备了Cu含量分别为0,0.15%和0.8%的三种Al-Mg-Si合金,并在180 ℃下进行人工时效和两周自然时效后再180 ℃人工时效的两种热处理工艺.当合金中Cu添加量为0.15%时峰值时效出现β″相,合金中Cu添加量为0.8%时峰值时效存在β″和Q''两种析出相,表明Cu元素的添加可以抑制自然时效对人工时效峰值硬度的不利影响;对比两种工艺处理发现,人工时效峰值中针状析出相的数量及密度均比自然时效后再人工时效要大.Al-Mg-Si-Cu系合金中Mg/Si大小会影响自然时效形成的G.P.区,图1为获得的峰值时效时主要硬化相的HRTEM照片及FFT衍射花样[18].当Mg/Si较大时,少量的G.P.区诱导板条状Q″/L析出物优先长大,对时效峰值硬度有负面影响;当Mg/Si较小时,大量的G.P.区诱导针状β″相同步增长,从而限制了Q″/L析出物优先长大.

图1 Al-Mg-Si-Cu合金<100>Al峰时效典型析出相HRTEM照片及FFT衍射花样(a)和(b)针状β ″析出物;(c)和(d)板条状Q″/L析出物Fig.1 Typical <100>Al orientred HRTEM images and corresponding FFT patterns of typical precipitates formed in peak-aged Al-Mg-Si-Cu alloys (a) and (b) needle-like β ″ precipitate;(c) and (d) lath-like Q″/L precipitate

2.2 过渡族元素的影响

6系铝合金中添加微量Mn,Cr,Ti,Zr,Zn或V等过渡族元素会析出弥散相.弥散相钉扎晶界会阻碍其迁移,抑制再结晶晶粒长大,从而细化晶粒;还可作为强化相的形核核心,加速时效的析出过程;另外,弥散相能够促进均匀滑移,提高合金的强度、塑性及弯曲等力学性能.Mn元素能促进AlFeSi由长条状β相转化为球状α相,同时弥散相Al6Mn还具有细化晶粒的作用,从而提高合金的强韧性和耐腐蚀性.微量的Cr可抑制Mg2Si相在晶界析出以延缓自然时效,并形成细小的Al12Mg2Cr相,阻碍再结晶晶粒长大.Ti和Zr均是有效的晶粒细化剂,有研究表明加入0.2%的Zr元素能明显改善合金的成形性能.亚稳相Al3V能细化轧制纤维结构,抑制再结晶的晶粒长大.

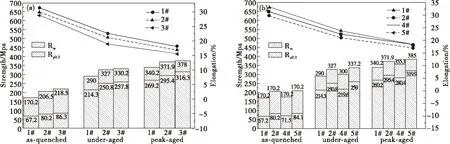

刘星兴[19]采用复合添加过渡族元素的方法,探究微合金化对6016铝合金组织及性能的影响.结果显示添加适量的Mn,Cr,Zr和Sr元素均可细化晶粒,产生弥散相并改变第二相的类型和分布.复合添加Mn,Cr和Zr不改变β″相激活能,主要起弥散强化作用;复合添加Mn,Cr和Sr会降低β″相激活能使得β″相均匀析出,并促进富铁相的转变.图2为6016合金板淬火态及人工时效态的力学性能[19],其中1#为对照组、2#为Mn和Cr组、3#为Mn,Cr和Zr组、4#为Sr组、5#为Mn、Cr和Sr组.实验结果表明,Mn,Cr和Zr均有利于合金强度的提高,Sr的添加能够改善Mn和Cr对合金塑性的不利影响.Yi Meng[20]发现,添加微量V元素后Al-Mg-Si-Cu合金的铸态组织呈等轴晶,并析出Al3V弥散相.Al3V弥散相能够减小后续热挤压和热处理过程中再结晶晶粒的大小,从而提高合金的成形性能.

图2 6016合金板淬火态及人工时效态的力学性能(a)添加Mn,Cr和Zr;(b)添加Mn,Cr和SrFig.2 Mechanical properties of quenched and artificially aged of 6016 aluminum alloy panel (a) added Mn,Cr and Cr;(b) added Mn,Cr and Cr

2.3 稀土元素

在6系合金中稀土元素主要起到固溶强化、细晶强化和第二相强化的作用.添加适量的稀土元素能改善铸态组织、细化晶粒及晶间析出物,加速时效析出,提高合金强度及热塑性,降低变形抗力.Sc是铝合金微合金化最有效的元素,共格且细小的Al3Sc弥散相能抑制动态再结晶,阻碍位错运动,提高合金再结晶温度及组织的稳定性.与单独添加0.2% 的Sc相比,复合添加0.1%的Nd和0.1%的Sc的合金具有更细小的铸态晶粒,其屈服强度和抗拉强度均比单独添加Sc的板材提高约20 MPa.Er与Sc有类似的积极作用,可以代替Sc.Al3Er弥散相能够钉扎位错和亚晶界,提高再结晶温度,抑制再结晶晶粒长大.有研究表明[21-22],当Er添加量小于0.4% 时合金的硬度随Er含量的增加而增加,超过0.6%时合金的硬度降低.Ce能抑制再结晶晶粒长大,影响再结晶晶粒尺寸.关绍康[23]在Al-Mg-Si汽车板材中添加Ti和Ce元素后发现,Ti分布于晶界且抑制α(Al)晶粒生长,有效地细化组织,提高合金的成形性能;Ce元素的加入提高了β″相的激活能,降低了β′相的激活能,促进了β′相的形成,从而降低了板材的抗拉强度,使屈强比增大,对合金的成形性能不利.

3 轧制工艺参数的影响

轧制温度、变形速度及轧制压下量等轧制工艺参数,对铝合金汽车板的显微组织和力学性能有显著地影响.F. Rajabi[24]采用正交设计法,对6061铝合金的轧制温度和变形速率进行了探索(图3).结果表明:250 ℃轧制温度时发生动态回复,不发生动态再结晶;350 ℃轧制温度时产生明显的一次再结晶晶粒;450 ℃轧制温度时动态再结晶晶粒数量增多,而且产生新的沉淀相.轧制温度在250~450 ℃范围时,合金室温强度和延展性随轧制温度的升高而增加;一定的轧制温度下,屈服强度随应变速率的增加而降低.

李郝亮[25]通过优化工艺参数获得了一种综合性能较好的Al-Mg-Si-Cu合金,并在轧制温度为430 ℃的条件下分别进行了13%,33%和47%的单道次压下量轧制实验.随着单道次加工量的增加,组织越来越细小,力学性能得到明显地改善.单道次加工量为47%时,板材的力学性能最好,抗拉强度为398.4 MPa,延伸率为20%,布氏硬度为112.单道次加工量越大,合金耐盐水腐蚀性越好;均匀化退火大大地降低了合金的耐腐蚀性,轧制态腐蚀性能比铸态稍差,但远远优于均匀化退火态.

4 热处理工艺的影响

6系铝合金热处理工艺主要为固溶时效处理,固溶处理是热处理的重要环节,时效处理是热处理的关键步骤.

固溶处理是使合金元素充分固溶于基体从而获得过饱和固溶体,并在后续时效过程中以析出强化相的方式来提高合金强度.张国鹏[26]在固溶温度520~580 ℃、保温40 min及过烧敏感温度620 ℃条件下,优化出Al-0.4Mg-0.45Si-1.0Cu合金.经过520 ℃/40 min固溶处理后合金中仍存在部分较粗大的粒状α-Al15(FeMn)3Si2相、针状β-Al9FeSi相和部分残余Mg2Si相;经过T6热处理(165 ℃/10 h)后合金的抗拉强度达到330 MPa,屈服强度达到243 MPa,延伸率为17%.如图4所示[26],随着固溶温度的增加及保温时间的延长,显微硬度变化呈先增加后降低的总体趋势,但固溶温度为600 ℃时发生严重软化现象.

时效处理可分为自然时效、人工时效和预时效.自然时效使人工时效后合金的强度和硬度下降,而预时效则能减轻自然时效的有害作用.近年来,很多研究人员通过三维原子探针(3DAP)和高分辨率透射电子显微镜(HRTEM)等方法研究分析6系铝合金时效早期的析出相和自然时效的团簇.一般认为,低于50 ℃时形成具有高温稳定性的小尺寸I型Mg-Si团簇,β″相激活能较高,不利于β″相形核,烤漆硬化效果不佳;80~100 ℃左右形成大尺寸的Ⅱ型Mg-Si团簇,极大的降低β″相激活能,烤漆后形成均匀细小的β″相,烤漆硬化效果较好;120~150 ℃附近形成G.P.区,对烤漆前的冲压成形性有不利影响[27-28].

图4 固溶温度和保温时间对硬度的影响(a) 固溶温度;(b) 保温时间Fig.4 Effect of solution temperature and holding time on hardness (a) solution temperature;(b) holding time

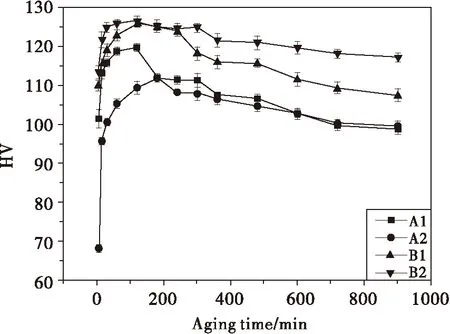

目前,预时效处理是有效降低合金自然时效和提高烤漆硬化速率的方法.中南大学的许可勤[29]针对自然时效和预时效对合金力学性能的影响进行了研究发现:自然时效主要形成G.P.区,人工时效主要形成Mg2Si强化相;人工时效后合金的强度和硬度增加,但人工时效后的硬度随淬火后室温停放时间的延长而降低;合理的预时效工艺可以有效减轻自然时效对人工时效的不利影响.东北大学的刘宏[30]通过DSC和TEM等方法,对自然时效及预时效的几种6000系合金人工时效析出行为分析发现:170 ℃人工时效初期,T4态合金中G.P.区的溶解推迟了β″相的析出,主要形成β″相的形核核心,导致时效硬化性下降;而T4P态合金β″核心连续长大成为β″相,导致时效硬化性增强.延长预时效时间,人工时效硬化效果更好.增大过剩Si合金的Mg/Si比值,有利于β″核心的析出,提高人工时效硬化性.Lipeng Ding[31]等人对四种不同Mg/Si和Cu含量的Al-Mg-Si-Cu合金淬火后立即进行180 ℃人工时效处理发现,不同元素含量的Al-Mg-Si-Cu合金的硬度随时效时间的变化趋势相同,人工时效2~3 h后显微硬度急剧增加到最大值,随后的过时效阶段显微硬度逐渐减小(图5).

图5 180℃人工时效下硬度随时效时间的变化曲线Fig.5 Vickers hardness of four alloys with time of artificial aging at 180℃

5 结 语

铝合金车身板的研发应以满足板材的成形性为首要依据,通过确定Mg,Si,Cu,Fe,Mn,Ti和Zn等元素的合金成分,优化轧制工艺参数并改善热处理工艺,合理调配抗时效稳定性、成形性、烘烤硬化性和抗凹痕性等相互联系又相互矛盾的性能,使得同时满足铝合金车身板的力学性能及工艺性能要求.国外汽车车身板用铝合金板材替代钢板材料已获得部分应用,如美国研制的6009和6010铝合金汽车车身板塑性良好,成形后喷漆烘烤过程中实现人工时效,获得更高的强度,可用作汽车车身板的外板和内板.国内在合金成分、轧制工艺和热处理制度上对6系铝合金汽车车身板材虽做了很多基础研究工作,但研制的板材成形性能仍比不上低碳钢板材,强度偏低且变形抗力不强.我国铝合金车身板的开发与应用已得到国家的重视和大力支持,开发高性能铝合金车身板,对于解决依赖进口的难题及提高我国汽车工业铝材使用的整体水平具有重要意义.

[1] 马鸣图,易洪亮,路洪洲.论汽车轻量化[J].中国工程科学,2009(9):20-27.

[2] DAVIDKOV A,PETROV R H,BLIZNUK V,et al.Microstructure and hemming properties of AA6016 aluminum alloy sheets[J].Key Engineering Materials,2011(465):451-454.

[3] 魏元生. 乘用车用材分析及发展趋势[J].汽车工艺与材料,2015(1):1-7.

[4] 马鸣图,毕祥玉,游江海,等.铝合金汽车板性能及其应用研究进展[J].机械工程材料,2010, 34(6):1-5.

[5] DORWANL R C.A rationlization of factors affecting strength ductility and toughness of AA6061-type Al-Mg-Si alloys[J].Materials Science and Technology,1998,A254:33-44.

[6] SHORT T.Finishes for aluminium in automotive products[J].LMA,1999(10):8-23.

[7] 黄佩贤.轻质材料铝合金在汽车上的应用[J].上海汽车,2002(1):37-38.

[8] 光杰,张恒华,许洛萍,等.汽车用铝合金材料及热处理进展[J].金属热处理,2004,29(1):29-32.

[9] ENGLER O,HIRSCH J.Texture control by thermomechanical processing of AA6××× Al-Mg-Si sheet alloys for automotive applications-a review[J].Materials Science and Engineering:A, 2002,336(1-2):249-262.

[10] DAVIES G.Materials for automobile bodies[M].Oxford:But-terworth-Heine-mann Ltd,2003:89-90.

[11] FRIDLYANDER I N,SISTE V G,GRUSHKO O E,et al.Aluminium alloys promising materials[J].Metal Science and Heat Treatment,2002,44(9-10):365-370.

[12] PEROVIC A, PEROVIC D D, WEATHERLY G C, et al. Precipitation in aluminium alloys AA6111 and AA6016[J]. Scripta Materialia, 1999, 41(9): 703-708.

[13] GUPTA A K,MAROIS P H,LLOYD D J. Study of the precipitation kinetics in a 6000 series automotive sheet material[J].Materials Science Forum,1996,217-222:801-808.

[14] 杨银,沈健,闫晓东,等.合金元素对Al-Mg-Si铝合金铸态组织的影响[J].金属铸锻焊技术,2010,39(21):41-44.

[15] ZHONG Hao,PAUL R,YURI E. Effect of alloy composition and heat treatmenton mechanical performance of 6 aluminum alloys[J].Transactions of Nonferrous Metals Society of China,2014,24:2174-2178.

[16] 刘艳华.汽车车身用6000系铝合金板材的研究[D].沈阳:东北大学,2004.

[17] 刘亚妮,陈江华,尹美杰,等.自然时效和Cu含量对AlMgSi(Cu)合金时效硬化行为的影响[J].电子显微学报,2010,29(3):280-285.

[18] TAO G H,LIU C H,CHEN J H,et al.The influence of Mg/Si ratio on the negative natural aging effect in Al-Mg-Si-Cu alloys[J].Materials Science and Engineering:A,2015,642: 241-248.

[19] 刘星兴.微合金化及热处理对车身用铝合金组织与性能的影响[D].长沙:中南大学,2013.

[20] MENG Yi,CUI Jianzhong,ZHAO Zhihao,et al.Effect of vanadium on the microstructures and mechanical properties of an Al-Mg-Si-Cu-Cr-Ti alloy of 6 series[J].Journal of Alloys and Compounds,2013,573:102-111.

[21] 阮海琼.稀土元素(Er)在Al-Zn-Mg合金中的作用[D].北京:北京工业大学,2004.

[22] 黄学锋,高原,吴鹏,等.稀土铒(Er)改性6063铝合金铸态微观组织与性能[J].金属热处理,2011,36(2):21-24.

[23] 关绍康,姚波,王迎新.Ti和Ce对AlMgSi基合金板材成形性能的影响[J].有色金属学报,2002,12(4):759-763.

[24] RAJABI F,ZAREI-HANZAKI A,ESKANDARI M,et al. The effects of rolling parameters on the mechanical behavior of 6061 aluminum alloy[J].Materials Science and Engineering:A,2013,578:90-95.

[25] 李郝亮. AlMgSiCu轧制工艺及性能研究[D].沈阳:沈阳工业大学,2014.

[26] 张国鹏.热处理工艺对新型系铝合金组织与胜能的影响[D].长沙:中南大学,2010.

[27] ZHEN L,KANG S B.Effect of natural aging and presaging on subsequent precipitation process of Al-Mg-Si alloy with high excess silicon[J].Materials Science and Technology,1997,13:905-910.

[28] ZHEN L,KANG S B.The effect of pre-aging on microstructure and tensile properties of Al-Mg-Si alloys[J].Scripta Materialia,1997,36(10):1089-1094.

[29] 许可勤.合金元素和热处理对Al-Mg-Si基汽车车身板材组织和性能的影响[D].长沙:中南大学,2004.

[30] 刘宏,赵刚,刘春明,等.自然时效及预时效6000系合金人工时效析出行为[J].材料热处理学报,2008,29(4):74-78.

[31] DING Lipeng,JIA Zhihong,ZHANG Zhiqing,et al.The natural aging and precipitation hardening behaviour of Al-Mg-Si-Cu alloys with different Mg/Si ratios and Cu additions[J].Materials Science and Engineering:A,2015,627:119-126.

Research and development of Al-Mg-Si alloys in application of automotive body panel

FU Jin1,2,QI Wenjun1,LI Yajiang2,LI Xiaohui1

1.GuangdongInstituteofMaterialsandProcessing,GuangdongProvincialKeyLaboratoryforTechnologyandApplicationofMetalToughening,Guangzhou510650,China;2.CollegeofMaterialsScienceandEngineering,ShandongUniversity,Jinan250000,China.

In this paper, the properties and application status of Al-Mg-Si series aluminum alloys in automotive body panel were introduced. Meanwhile, the paper is reviewed that effect of alloying elements, rolling process and heat treatment on microstructure and properties of automotive sheet.

aluminum alloys;alloying elements;rolling process;heat treatment

1673-9981(2016)03-0159-08

2016-06-17

广东省铝镁轻金属材料产业技术创新战略联盟示范建设(2014B090907008);广东省金属材料与加工专业镇联合创新公共平台(2013B091602002);广东省金属强韧化技术与应用重点实验室(2014B030301012);广州市先进金属结构材料重点实验室(201509010003).

付锦(1991-),男,安徽六安人,硕士研究生.

TG146.2

A