高压灭菌过程中食用菌培养料的温度变化规律研究

潘 辉 郭 倩 陈 晟

高压灭菌过程中食用菌培养料的温度变化规律研究

潘 辉 郭 倩 陈 晟

(上海光明森源生物科技有限公司,上海奉贤 201408)

食用菌;工厂化;高压灭菌

在食用菌工厂化生产中,灭菌是非常重要的一环,灭菌是否彻底,直接关系后期菌袋(瓶)的污染率,影响整体生产的稳定性和效益。很多食用菌企业的灭菌程序是根据技术人员的经验,或根据实际灭菌效果不断修正而形成。由于灭菌锅仓内气温(以下简称仓温)上升速度明显快于培养料的温度,普遍的操作方式是,在保温阶段,设置100 ℃和115 ℃各保温一定时间,然后再将灭菌时间设定为80分钟以上,以使有效灭菌时间(料温达到121℃,下同)达到60分钟,从而使灭菌彻底[1]。但是,培养料有效灭菌时间到底是多少,鲜有研究报道。

此外,国内大部分食用菌工厂化企业的高压灭菌锅都配置有真空泵,在灭菌开始阶段采用抽真空方式排除灭菌锅和培养料内的冷空气,以加快培养料升温,减少总灭菌时间。但这一做法的有效性仅停留在理论推论阶段,为验证其效应并确定高压灭菌锅内培养料的有效灭菌时间,笔者开展本项试验。

1 材料与方法

1.1 试验仪器

高压灭菌锅,由连云港国鑫食用菌成套设备有限公司生产。高温温度记录仪型号为LASCAR- EL-USB-1-PRO。

1.2 试验方法

按照工厂化生产装瓶工艺标准于培养基装瓶后,将耐高温温度记录仪插入培养基内部,灭菌结束后取出温度记录仪,在计算机上读取数据,进行分析。

在上海光明森源生物科技有限公司的常规生产灭菌程序基础上,调整灭菌程序,并对温度变化规律进行分析,研究灭菌程序设置的可靠性、科学性。每个处理设3次重复。试验设计处理如表1。

表1 高压灭菌程序设计

2 结果与分析

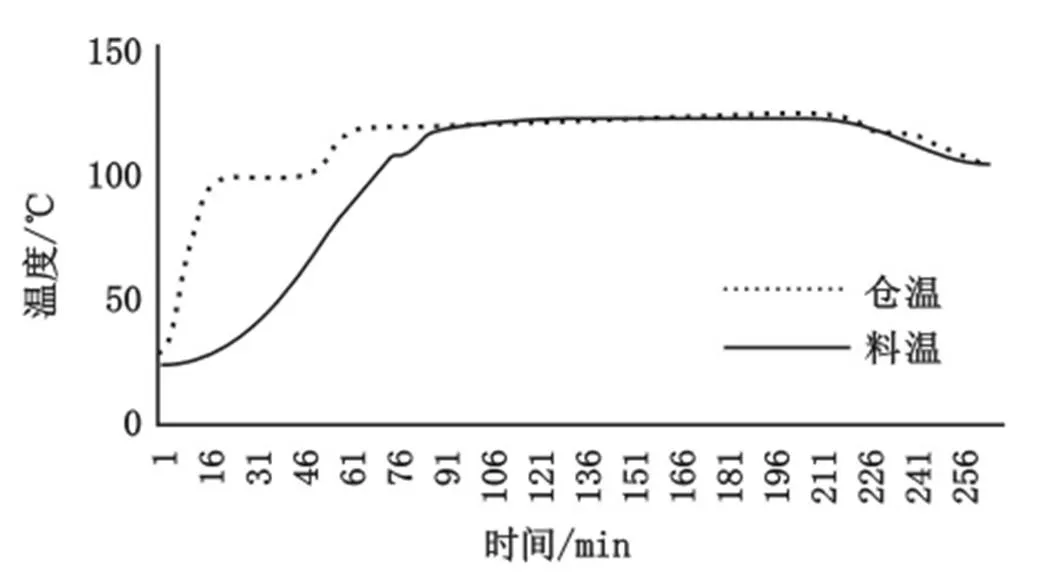

2.1 常规灭菌程序(CK)的培养料温度变化规律

从图1可知,常规灭菌程序设置的100 ℃和115 ℃的两个保温梯度,实际料温并没有达到并维持,料温达到100 ℃的时间,较仓温迟50~55分钟,与常规经验相符。3次重复的有效灭菌时间最长的是111分钟,最短的是104 分钟,比实际设定的120分钟短10~15分钟,符合常规经验。

图1 常规灭菌程序的料温、仓温变化曲线(CK)

2.2 不同灭菌程序培养料温度的变化规律

在2.1节结果的基础上,优化灭菌程序。从图2可知,处理1料温在100 ℃未维持一定时间,但是从100 ℃到121 ℃的升温速率料温与仓温几乎相同,有效灭菌时间只少3 分钟。从图3可知,处理2料温在100 ℃维持了11 分钟,灭菌有效时间与设定时间完全相同,无缩减。

2.3 抽真空与不抽真空培养料温度变化规律

从图4可知,不抽真空的灭菌程序,料温在100 ℃维持了36 分钟,与处理1、处理2没有显著性差异,有效灭菌时间与设定的90 分钟完全相同。

3 结论与讨论

日本的食用菌工厂化生产企业,整个灭菌程序一般为6.5小时左右,控制仓温升温到100 ℃的速度,以使锅内温度均匀,最大程度减少仓温和料温的差距[1]。国内的灭菌锅蒸汽进汽系统区别较大,升温速度较快,但料温和仓温的同步性差异大,设定的灭菌时间与有效灭菌时间有较大的差距。通过研究高压灭菌温度变化规律,得出设置100 ℃保温90 分钟以上时,料温在100 ℃可以维持10~15 分钟,料温和仓温可以同步上升到121 ℃,有效灭菌时间与设定时间完全相同,如此调整设置灭菌程序更加合理。

从抽真空的原理来看,确实能够快速排出灭菌锅内的冷空气。但由于现在大多数高压灭菌锅都配置了脉冲排气装置(升温、灭菌阶段,阶段性进蒸汽、排蒸汽),合理设置都能够排出锅内的冷空气,防止假压导致灭菌不彻底。因此,从设备成本投入和本研究结果来看,抽真空的意义不大。

参考文献:

[1] 黄毅. 食用菌工厂化生产实践[M]. 北京: 中国农业出版社, 2008.

S646

A

2095-0934(2016)05-320-02