汽车制动卡钳酸性镀锌及锌镍合金的性能

范梅梅*,黄平,刘雁,余勇

(重庆长安汽车股份有限公司,重庆 401120)

汽车制动卡钳酸性镀锌及锌镍合金的性能

范梅梅*,黄平,刘雁,余勇

(重庆长安汽车股份有限公司,重庆 401120)

通过扫描电镜观察了汽车制动卡钳在前处理、酸性镀锌和锌镍合金、三价铬钝化以及封闭后的表面形貌,采用金相显微镜测量了镀层厚度,以中性盐雾试验和湿热试验考察了电镀后制动卡钳的耐蚀性。结果表明,钝化后锌和锌镍合金镀层的外观、厚度、附着力、耐湿热性和六价铬含量均满足要求,酸性镀锌可满足耐热冲击腐蚀试验(即150 °C保温2 h后再做中性盐雾试验)144 h白锈≤5%、480 h无红锈的要求,酸性镀锌镍合金可满足耐热冲击腐蚀试验240 h白锈≤5%、720 h无红锈的要求。酸性锌镍合金镀层比酸性锌镀层更致密,防腐蚀性能明显更优。

制动卡钳;酸性镀锌;锌镍合金;三价铬钝化;耐蚀性

First-author’s address: Chongqing Chang’an Automobile Stock Co., Ltd., Chongqing 401120, China

汽车制动卡钳作为汽车制动系统中的关键零部件,在使用过程中工作环境非常恶劣,刹车时温度达200 °C,且有泥石冲击,对防腐要求极高。但制动卡钳的材质多由高碳含量的压铸铁构成,表面粗糙,存在大量的砂眼、气孔等铸造缺陷,防腐难度大。很多主机厂因不具备高耐蚀的制动卡钳环保防腐技术,导致制动卡钳售后锈蚀特别严重,成为投诉的主要对象。而且制动卡钳为行车安全件,其防腐性能尤为重要。实践证明,传统的镀锌防腐工艺远不能满足制动卡钳的耐腐蚀要求。

为应对汽车三包规定和汽车禁限用物质要求,各主机厂对产品的寿命、品质、安全、环保性提出了更高的要求。传统的制动卡钳镀锌六价铬钝化工艺已逐步切换为镀锌三价铬钝化工艺或镀锌镍合金三价铬钝化工艺,同时因碱性电镀工艺在铸铁基材上可镀性能很差,因此需采用酸性电镀工艺。由此,电镀酸锌三价铬钝化工艺和电镀酸锌镍三价铬钝化工艺已逐步成为制动卡钳防腐蚀的主流工艺。

本文采用扫描电镜观察了在制动卡钳上电镀酸锌和电镀酸锌镍的各个工艺步骤后的表面形貌,并考察了镀层的外观、厚度、耐热冲击腐蚀、耐湿热、六价铬含量、附着力等性能。

1 实验

1. 1 试样

长安公司配套一级供应商的汽车制动卡钳(材质为QT500)毛坯40件,采用电镀酸锌工艺和电镀酸锌镍合金工艺各加工20件。

1. 2 电镀工艺

为了解决制动卡钳的锈蚀难题,长安公司联合制动卡钳配套一级供应商与安美特(中国)化学有限公司开展了制动卡钳电镀酸锌和电镀酸锌镍合金新工艺研究,并对长安公司制动卡钳配套镀锌供应商进行了生产线改造,新增了超声波脱脂、超声波水洗、阴极移动、压缩空气搅拌等措施,改造了挂具,有效地控制了槽液的稳定性,改造后的工艺具有沉积速率快、镀层结晶细致和深镀能力好的优点,镀后采用三价铬钝化。

电镀酸锌和电镀酸锌镍的工艺流程相同,主要为:热浸除油(Tri-Max 349,60 °C,10 min)→水洗→酸洗(质量分数50%的盐酸溶液,20 ~ 24 °C,5 min)→水洗→超声波除油(60 °C,3 min,功率25 W/L)→水洗→碱性电解除油(安美特Uniclean 279,40 g/L,60 °C,电流密度3 A/dm²,电压4V,3 min)→热水洗→水洗→活化(质量分数5%的盐酸溶液,20 ~ 24 °C,45 s)→水洗→电镀(酸锌或酸锌镍)→水洗→出光(0.3% HNO3,20 ~ 24 °C,10 s)→水洗→三价铬钝化(安美特EcoTri HC2,pH 2.1,60 °C,空气搅拌,50 s)→水洗→热水洗→封闭(安美特Sealer300W,40 °C,空气搅拌)→烘烤固化(100 °C,15 min)。

酸性镀锌的工艺条件:锌离子30 g/L,氯离子165 g/l,H3BO325 g/L,安美特Zylite 1150添加剂40 mL/L,pH 5.3,25 °C,电流密度2 A/dm2,电压3 V,空气搅拌,时间30 min。

酸性镀锌镍合金的工艺条件:锌离子27 g/L,镍离子24 g/L,氯离子175 g/L,H3BO325 g/L,安美特ZINNI AC AF210添加剂(ZINNI AC AF 211络合剂10 mL/L,ZINNI AC AF 212光亮剂5 mL/L,ZINNI AC AF 213缓冲剂60 g/L,ZINNI AC AF 214走位剂20 mL/L),pH 5.3,30 °C,电流密度2 A/dm2,电压3 V,空气搅拌,时间40 min。

1. 3 性能测试

采用日本电子株式会社的JSM-6700F扫描电镜(SEM)观察制动卡钳上在完成各个主要工序后的表面形貌。采用德国卡尔蔡司的Axio Observer. Alm金相显微镜测量锌和锌镍合金镀层的厚度。

采用重庆银河试验公司的CS101-2A电热鼓风干燥箱和青岛电子元件厂的FY-10E盐雾试验箱测试锌和锌镍合金镀层的耐热冲击腐蚀性能。

采用重庆银河试验公司的GLH60F恒温恒湿箱测试锌层和锌镍合金层的耐湿热性能。

委托专业检测机构SGS参照IEC 62321:2008《电子电气产品 六种限用物质(铅、汞、镉、六价铬、多溴联苯、多溴二苯醚)浓度的测定》,用点测试法/沸水萃取法测定制动卡钳电镀酸锌层和电镀酸锌镍合金层中六价铬的含量。

按GB/T 5270-2005《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》中划线和划格试验来测试锌层和锌镍合金层的附着力。

2 结果与讨论

2. 1 形貌分析

用扫描电镜观察了在制动卡钳上电镀酸锌和电镀酸锌镍合金的各个主要工序后的表面形貌,见图1至图4。

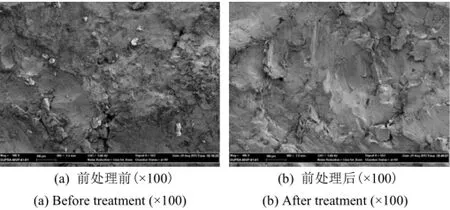

2. 1. 1 前处理前后

制动卡钳材质多由高碳含量的压铸铁构成,其表面粗糙,存在大量气孔、砂眼等铸造缺陷,这样的表面状态将严重影响镀层的质量。为了获得优质镀层,制动卡钳在电镀之前必须通过热浸除油、酸洗、超声波除油、电解除油、活化等前处理过程,使表面达到平滑、光亮和洁净的要求。图 1为制动卡钳在前处理前、后的表面形貌(放大100倍)。相比于前处理之前的表面形貌,前处理后的表面颜色更均一、光亮、平整。

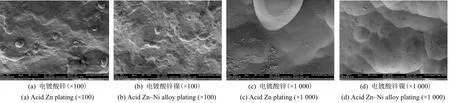

2. 1. 2 电镀后

从图2a和图2b的表面形貌来看,制动卡钳电镀酸锌和电镀酸锌镍后,基体表面均形成一层类似胞状结构的致密膜层。放大1 000倍后可以明显看出,相比于镀锌层,锌镍合金镀层的胞状结构更小、更致密。

图1 制动卡钳未处理和前处理后的表面形貌Figure 1 Surface morphologies of the brake caliper before and after pretreatment

图2 制动卡钳电镀锌和锌镍合金后的表面形貌Figure 2 Surface morphologies of the brake caliper electroplated with zinc and zinc-nickel alloy coatings

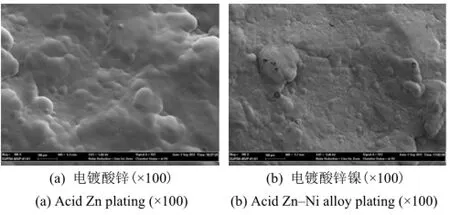

图3 电镀锌和锌镍合金的制动卡钳三价铬钝化后的表面形貌Figure 3 Surface morphologies of the brake caliper electroplated with zinc and zinc-nickel alloy coatings after trivalent chromium passivation

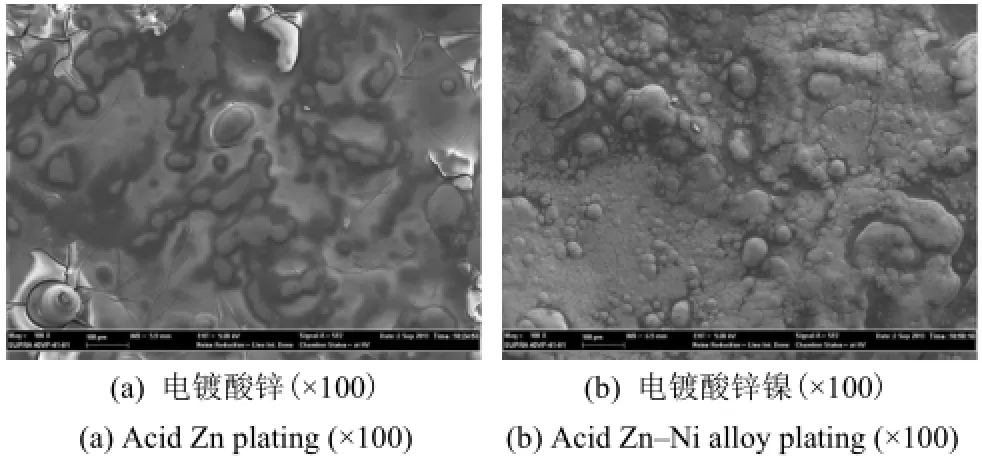

图4 电镀锌和锌镍合金的制动卡钳经三价铬钝化封闭后的表面形貌Figure 4 Surface morphologies of the brake caliper electroplated with zinc and zinc-nickel alloy coatings after trivalent chromium passivation and sealing

2. 1. 3 三价铬钝化后

钝化处理可降低镀层的表面能,改善其亲水状态,阻挡腐蚀介质的进入,从而提高镀层的耐腐蚀能力[1]。2种镀层表面的钝化膜形貌见图3(放大100倍)。三价铬钝化后,电镀酸锌和电镀酸锌镍表面均形成一层颗粒状的钝化膜,覆盖在镀层表面,对镀层起到保护作用。与电镀酸锌的钝化膜相比,电镀酸锌镍表面形成的钝化膜颗粒较小,表面较平整。

2. 1. 4 封闭后

三价铬钝化膜中没有可渗出的六价铬,所以钝化膜没有自修复能力,当钝化膜被破损时很容易发生腐蚀。为了弥补此缺陷,需要对钝化膜进行封闭处理,形成一层封闭层。图4给出了2种镀层钝化封闭后其表面放大100倍的SEM照片。可以看出,封闭后的电镀酸锌和电镀酸锌镍镀层表面均形成了一层致密的、颗粒状的封闭膜层,与钝化膜的形状较类似,而电镀酸锌镍表面形成的封闭膜层的颗粒也较小。

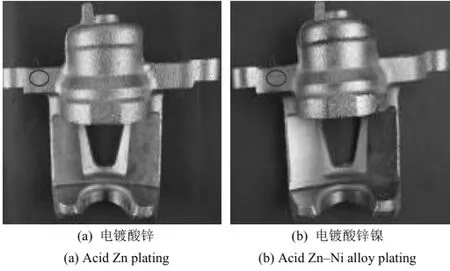

2. 2 外观

图5是电镀酸锌和电镀酸锌镍后的汽车制动卡钳经过三价铬钝化并封闭后的照片。从图5可以看出,镀层结晶致密、均匀、光滑、平整,满足各主机厂对镀层的外观要求。

2. 3 镀层厚度

图5 电镀锌和锌镍合金后的制动卡钳经过钝化、封闭后的外观Figure 5 Appearances of the brake caliper electroplated with zinc and zinc-nickel alloy coatings after trivalent chromium passivation and sealing

采用金相显微镜测量制动卡钳上电镀锌和锌镍合金层的厚度,镀层厚度在部件深处(如角、槽、钻孔)明显较薄,而在凸起区域明星较厚,试验中镀层厚度测量点均为图5中的A,结果见图6。锌层的厚度分别为12、14、15、20、21 μm,平均值为16 μm;锌镍合金层的厚度分别为15、15、19、19、14 μm,平均值为16 μm。可见电镀酸锌镍合金层较电镀酸锌层均匀。

图6 制动卡钳电镀锌和锌镍合金镀层的金相组织Figure 6 Metallographic structure of the brake caliper electroplated with zinc and zinc-nickel alloy coatings

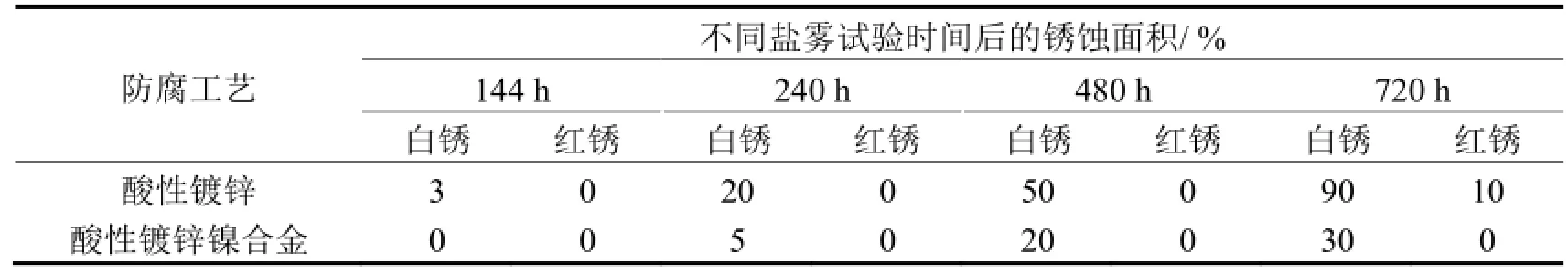

2. 4 耐热冲击腐蚀性能

样件在150 °C电热干燥箱下保温2 h,然后空冷1 h,再放入盐雾试验箱中,按GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》进行中性盐雾试验,试验结果见表1。从表1可以看出,电镀酸锌可满足耐热冲击腐蚀试验144 h白锈面积≤5%、480 h无红锈的要求,电镀酸锌镍则可满足热冲击腐蚀试验240 h时白锈面积≤5%、720 h无红锈的要求。

表1 制动卡钳电镀锌和锌镍合金镀层的中性盐雾测试结果Table 1 Neutral salt spray test results of the brake caliper electroplated with zinc and zinc-nickel alloy coatings

图7为电镀酸锌和电镀酸锌镍的制动卡钳经720 h盐雾试验后的照片。可直观地看出,电镀酸锌镍的防腐性能优于电镀酸锌,原因可能是锌镍合金层较锌层更致密。

目前,国内外对锌和锌镍合金镀层的腐蚀机理进行了一定的研究。肖作安[2]、许爱忠[3]等研究表明,镀锌层的腐蚀产物为 ZnO,其结构疏松,而锌镍合金镀层的腐蚀产物较致密,附着在镀层表面,对镀层起到了保护作用,所以锌镍合金镀层的耐蚀性高于锌镀层。这与耐冲击腐蚀性试验结果一致。

2. 5 耐湿热性能

按GB/T 1740-2007《漆膜耐湿热测定法》进行耐湿热试验,老化条件:(47 ± 1) °C,相对湿度96% ± 2%,时间240 h。试验后电镀酸锌和锌镍合金的制动卡钳的照片见图8。

图7 制动卡钳电镀锌和锌镍合金后经720 h中性盐雾试验后的外观Figure 7 Appearance of the brake caliper electroplated with zinc and zinc-nickel alloy coatings after neutral salt spray test for 720 h

图8 制动卡钳电镀锌和锌镍合金后经耐湿热试验240 h后的外观Figure 8 Appearance of the brake caliper electroplated with zinc and zinc-nickel alloy coatings after damp heat test for 240 h

从图 8可见,电镀酸锌层和电镀酸锌镍合金层均未出现生锈、起泡、变色、开裂或其他破坏现象,满足要求。

2. 6 六价铬测试

SGS出具的检测报告中称制动卡钳电镀酸锌层和电镀酸锌镍合金层中六价铬的含量测试结果为阴性,即未检测到六价铬,满足汽车禁限用物质要求。

2. 7 附着力

按GB/T 5270-2005中划线和划格试验测试制动卡钳电镀酸锌层和电镀酸锌镍合金层的附着力,试样表面无镀层剥落,满足附着力要求。

3 结论

制动卡钳电镀酸锌和电镀酸锌镍后,基体表面均形成一层致密的、类似胞状结构的膜层,而锌镍合金镀层的类似胞状结构膜层中的胞格更小,较酸锌镀层致密。酸性镀锌和锌镍合金并三价铬钝化后的制动卡钳在外观、厚度、附着力、六价铬含量、耐湿热性能上均满足要求,但电镀酸锌镍工艺的耐热冲击腐蚀性能明显优于电镀酸锌工艺。结合长安公司现状,制动卡钳电镀酸锌工艺一般适用于商用车以及A0级、A级轿车,而制动卡钳电镀酸锌镍工艺可逐步推广到市场定位和质量水平高的汽车,如高级轿车、中高级SUV等,所生产出来的制动卡钳结合力好,防腐性能高,工艺环保,有显著的经济和社会效益,在国内有示范作用。

[1] 安茂忠, 李丽波, 杨培霞. 电镀技术与应用[M]. 北京: 机械工业出版社, 2007: 63-69.

[2] 肖作安, 费锡明, 邹勇进. 锌镍合金镀层耐腐蚀性的研究[J]. 材料保护, 2005, 38 (3): 15-17.

[3] 许爱忠, 胡文彬, 沈斌, 等. 锌-镍合金镀层耐蚀机理研究进展[J]. 电镀与环保, 2000, 20 (3): 1-5.

[ 编辑:温靖邦 ]

Properties of environmentally friendly acid zinc and zinc-nickel alloy electroplating for automobile brake caliper

FAN Mei-mei*, HUANG Ping, LIU Yan, YU Yong

The surface morphology of automobile brake caliper after pretreatment, acid Zn and Zn-Ni alloy electroplating,trivalent chromium passivation and sealing was observed by scanning electron microscopy (SEM). The coating thickness was measured by metallograph. The corrosion resistance of electroplated brake caliper was examined by neutral salt spray test and damp heat test. The results showed that the appearance, thickness, adhesion strength, damp heat resistance and hexavalent chromium content of the passivated Zn and Zn-Ni alloy coatings meet the requirements. Acid zinc electroplating can achieve white rust area ≤5% for 144 h and no red rust for 480 h in neutral salt spray test after baking at 150 °C for 2 h, while acid Zn-Ni alloy electroplating can achieve white rust area ≤5% for 240 h and no red rust for 720 h. The Zn-Ni alloy coating is more compact and has better anticorrosion performance than the Zn coating.

brake caliper; acid zinc electroplating; zinc-nickel alloy; trivalent chromium passivation; corrosion resistance

TQ153.15; TQ153.2

A

1004 - 227X (2016) 03 - 0149 - 05

2015-09-21

2015-12-29

范梅梅(1985-),女,湖北人,硕士,中级工程师,主要研究方向为电镀和涂装。

作者联系方式:(E-mail) fmm040615@163.com。