微电解法处理化学镀铜废水

陈川,周元祥*,范晨晨,刘专,张涛

(合肥工业大学资源与环境学院,安徽 合肥 230009)

Chen-chen, LIU Zhuan, ZHANG Tao

微电解法处理化学镀铜废水

陈川,周元祥*,范晨晨,刘专,张涛

(合肥工业大学资源与环境学院,安徽 合肥 230009)

采用铁碳微电解法处理某印制线路板厂的化学镀铜废水。介绍了其原理,探究了不同因素对废水处理效果的影响,得到较优的工艺条件为:初始pH 4.0,铁炭质量比3∶2,铁炭总量25 g/L,曝气量1.6 L/min(对于200 mL废水而言),处理时间30 min。在较优工艺条件下,出水Cu2+的质量浓度和COD分别为0.19 mg/L和40.52 mg/L,去除率分别为99.5%和70.1%,达到GB 21900-2008中表3的排放要求。

化学镀铜废水;铁碳微电解;铜离子;化学耗氧量;去除

Chen-chen, LIU Zhuan, ZHANG Tao

First-author’s address: School of Resources and Environmental Engineering, Hefei University of Technology, Hefei 230009, China

近年来,PCB(印制线路板)的需求量逐年递增,同时PCB生产废水的污染问题也愈发严重[1-3]。进行化学镀铜时,为了避免Cu2+在碱性条件下生成Cu(OH)2沉淀,会加入一定量的配位剂,如EDTA(乙二胺四乙酸)和酒石酸钾钠[4],这会使化学镀铜废水中的Cu2+和配位剂形成稳定的配合物[5],加大处理难度。

化学镀铜废水的处理方法主要有溶剂萃取法[6]、活性炭吸附法[7]、化学沉淀法[8]、电解法[9]、离子交换法[10]、膜分离法[11]、重金属捕集剂法[12]、光降解法[13]等。化学镀铜废水的可生化性很低,无法直接应用生物化学法处理[14]。铁碳微电解反应基于电化学氧化还原反应,伴随电浓缩、混凝、吸附、过滤等反应,有利于污染物质的降解[15-18]。此外,微电解反应的处理成本较低,并且易于与其他处理方法联用[19]。因此,本文利用铁碳微电解法处理EDTA-2Na(乙二胺四乙酸二钠)和酒石酸钾钠双配位化学镀铜废水,论证其可行性,并探究最佳实验条件。

1 铁碳微电解原理

铁碳微电解反应中Fe作为牺牲阳极被腐蚀,同时伴随着吸附、絮凝、共沉、电化学还原、电沉积等的共同作用[20]。其中预处理后的铁屑作为阳极,而预处理后的活性炭粒作为阴极,电极反应如下[21]。

阳极(Fe):

阴极(C):

中性条件下,O2+ 2H2O + 4e-→ 4OH-φ(O2/OH-)= 0.40 V (2)

酸性条件下,2H++ 2e-→ 2[H] → H2φ(H+/H2)= 0 V (3)

酸性曝气条件下,O2+ 4H++ 4e-→ 2H2O φ(O2/H2O)= 1.23 V (4)

此外,还会发生以下反应:

Fe2++ O2+ 4H+→ Fe3++ 2H2O (5)

Fe2++ 2H2O + O2→ Fe3++ 2H2O2(6)

Fe2++ H2O2→ Fe3++ •OH + OH-(7)

Fe2++ •OH →Fe3++ OH-(8)

由此可见,在酸性有氧的条件下,微电解体系中阳极与阴极之间的电位差最大,反应生成较多的、具有强氧化性的•OH来氧化分解有机物,去除废水的COD。另外,铁离子在较低pH(4.5 ~ 5.0)条件下就会生成氢氧化物沉淀,阻止铁的进一步反应,降低反应效率。因此,pH的控制对于本实验而言尤为重要。

2 实验

2. 1 废水

水样取自无锡某PCB生产厂的EDTA-2Na和酒石酸钾钠双配位化学镀铜废水,水样呈淡蓝色,久置不生成沉淀,主要指标为:Cu2+39.67 mg/L,COD(化学需氧量)135.33 mg/L,pH = 4.0。

2. 2 材料预处理

铁屑预处理:选用合肥工业大学金工部的废铸铁屑(长1 ~ 4 mm,宽1 ~ 3 mm),使用前先用质量分数为5%的热(50 ~ 55 °C)氢氧化钠溶液浸泡2 h,以去除铁屑表面的油污,再用质量分数为5%的硫酸溶液浸泡24 h,以去除铁屑表面的铁锈等杂质,进行活化。

活性炭预处理:采用粒径≤3 mm的化学纯活性炭。使用前先用流动的自来水清洗活性炭粒表面的杂质,直至流出的清洗水澄清透亮,然后用待处理废水浸泡48 h,使其吸附饱和。

2. 3 废水处理

称取一定质量的铁屑和活性炭,置于锥形瓶中,加入200 mL已调节pH的水样,在恒温水浴摇床中以60 r/min的转速反应60 min,反应过程中铁屑和活性炭呈均匀的悬浮态。分别利用火焰原子分光光度法和重铬酸钾法测定离心分离后上清液的Cu2+含量和COD含量。

在测定前,调节出水pH为10,使其中的Fe2+和Fe3+沉淀,并对生成的沉淀进行分离以消除铁离子对测定结果的影响[22]。

每组实验做完后,向装铁炭的锥形瓶中注满清水,防止铁屑被氧化而影响后续实验效果[23]。

3 结果与讨论

3. 1 铁炭质量比对处理效果的影响

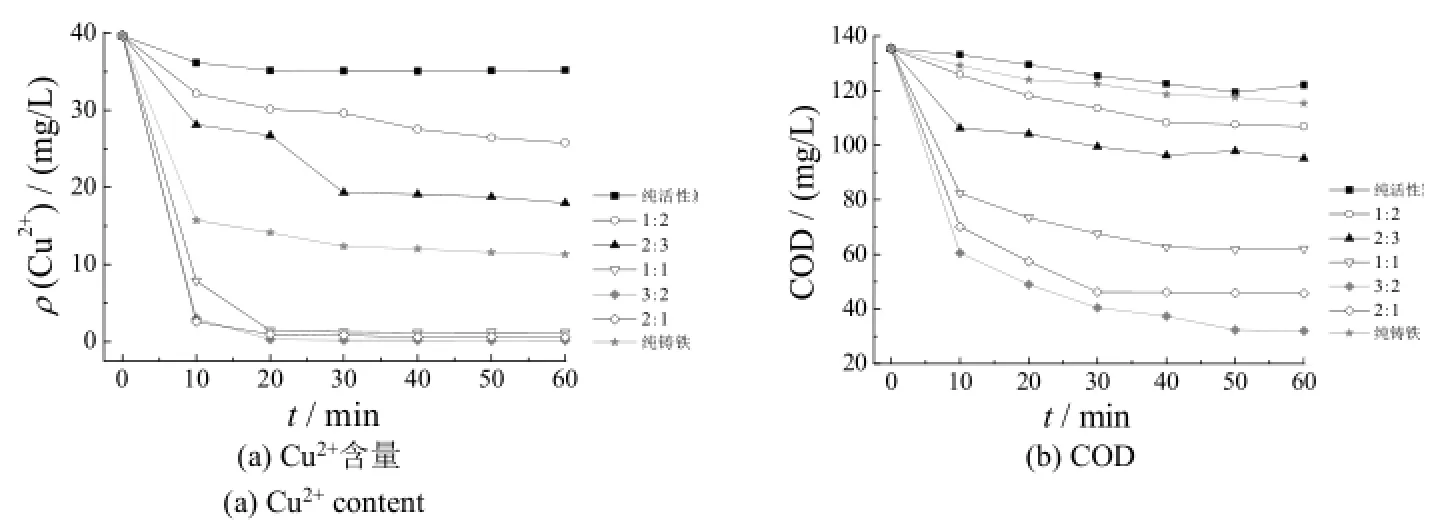

控制初始pH = 4,铁炭总量为25 g/L,曝气量为1.6 L/min,设置铁炭质量比分别为1∶2、2∶3、1∶1、3∶2、2∶1,以及活性炭和纯铸铁处理化学镀铜废水,反应60 min,每隔10 min测定废水的Cu2+的质量浓度和COD,结果见图1。从图1可以看出:当只装填铁屑时,废水中Cu2+的去除依靠置换反应进行,但效果有限,COD仅略微降低。当只装填活性炭时,依靠其吸附作用去除废水中的Cu2+和COD[24]。将铁屑与活性炭以不同质量比装填后,发生Fe-C微电解反应,当铁炭质量比为3∶2时,Cu2+和COD的综合处理效果最好。

只装填铁屑时,装置中发生置换反应:Fe + Cu2+→ Fe2++ Cu,去除Cu2+的同时向废水中引入了Fe2+和Fe3+,其单核和多核的水合物具有吸附-絮凝活性[25],能够去除部分 COD。只有装填铁屑和活性炭的混合物时,才发生Fe-C微电解反应,电子从铁流向活性炭,使作为电子受体的Cu2+能够充分接触到电子而被还原,继而生成大量的具有强氧化性的•OH和具有絮凝吸附效果的Fe(OH)3,有效降解并去除COD。

图1 铁炭质量比对废水处理效果的影响Figure 1 Effect of mass ratio of cast iron to activated carbon on treatment efficiency of wastewater

图2 初始pH对废水处理效果的影响Figure 2 Effect of initial pH on treatment efficiency of wastewater

3. 2 pH对实验效果的影响

其余条件同3.1,铁炭质量比为3∶2,初始pH分别为2、4和6时,铁碳微电解对化学镀铜废水的处理效果见图2。从图2可以看出:随着pH降低,废水中的Cu2+质量浓度和COD均逐步降低。在pH = 2下反应进行30 min时,Cu2+含量降至0.18 mg/L,COD降至35.41 mg/L。在pH = 4下反应30 min时,Cu2+的质量浓度和COD分别降至0.19 mg/L和40.52 mg/L。在pH = 6下的处理效果并不理想。

式(1)、(3)和(4)表明:微电解反应需要足量的 H+,H+含量过少会使铁离子生成氢氧化物沉淀而阻碍反应进一步进行,但过多的H+并不能有效提高处理效果。结合处理效果和成本问题,选定初始pH为4。

3. 3 铁炭总量对实验效果的影响

初始pH为4,其余条件同3.2,铁炭总量分别为5、10、15、20、25、30和35 g/L时,微电解处理化学镀铜废水的效果见图3。从图3可以看出:随着铁炭总量增大,废水中的Cu2+含量和COD均逐步降低。当铁炭总量≥25 g/L时,Cu2+和COD的去除效果无明显变化。此时,Cu2+的去除率约99%,COD的去除率约70%。

图3 铁炭总量对废水处理效果的影响Figure 3 Effect of total dosage of cast iron and activated carbon on treatment efficiency of wastewater

式(7)和(8)表明,铁炭总量不足时,微电解体系中缺少电子供体,不能有效还原Cu2+和生成足量•OH来降解COD。当铁炭总量≥25 g/L时,废水处理效果最好。由此可见,最佳铁炭总量为25 g/L。

3. 4 曝气量对处理效果的影响

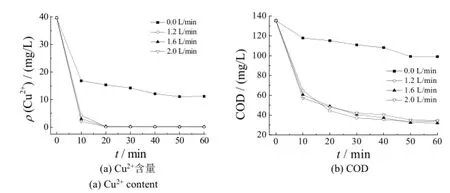

其余条件同3.3,铁炭总量为25 g/L时,分别在曝气量为0、1.2、1.6和2.0 L/min的条件下处理化学镀铜废水,处理效果见图4。

图4 曝气量对废水处理效果的影响Figure 4 Effect of aeration rate on treatment efficiency of wastewater

从图4可以看出,当不曝气时,废水的处理效果不佳,Cu2+的最高去除率为72.0%,而COD最高去除率仅为26.7%。当曝气量分别为1.2、1.6和2.0 L/min时,废水的处理效果大幅提升。由此可见,适当的曝气量是必要的。当不曝气或曝气量很小时,废水中的溶解氧不足且填料易板结,但过大的曝气量阻碍了 Cu2+的还原,对处理效果的提升有限,故对于本次试验水样体积(200 mL)而言,适宜的曝气量为1.6 L/min。

综上可知,采用铁炭微电解法处理化学镀铜废水的较优工艺条件为:初始pH = 4.0,铁炭质量比3∶2,铁炭总量25 g/L,曝气量1.6 L/min(对于200 mL废水而言),处理时间30 min。

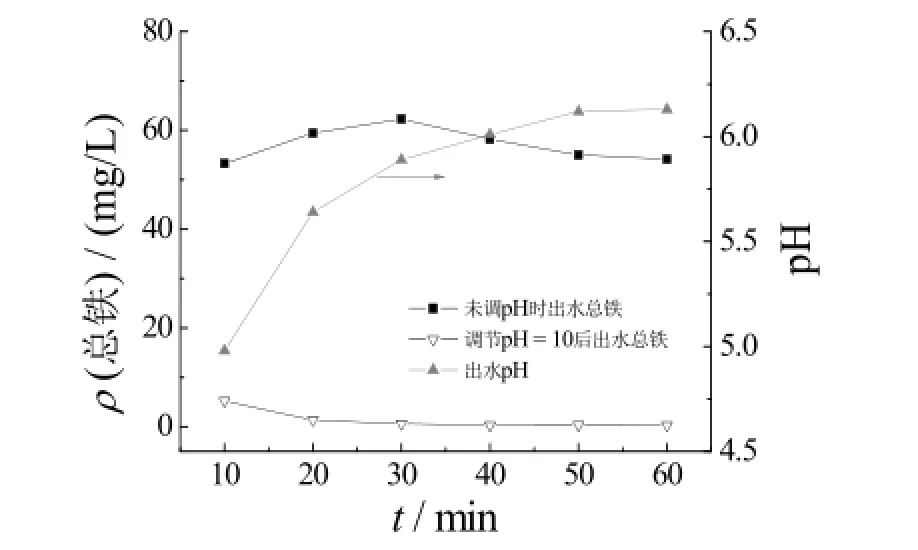

3. 5 较优工艺条件下出水pH和总铁的变化

图5所示为在较优工艺条件下处理化学镀铜废水后出水的总铁和pH。从图5可以看出,随着微电解反应的进行,出水pH逐步升高并最终稳定在6.12附近。出水总铁含量升高,在反应30 min后达到了最高,为62.31 mg/L,但利用NaOH溶液调节出水pH = 10使铁沉积而析出后,出水总铁大幅下降到0.30 mg/L附近,满足GB 21900-2008《电镀污染物排放标准》表3的总铁排放限值要求(≤2 mg/L)。

图5 较优工艺条件下出水中总铁及pH随处理时间的变化Figure 5 Variation of total iron content and pH of outflow with treatment time under the optimal conditions

4 结论

(1) 初始pH对化学镀铜废水中Cu2+和COD去除效果的影响很大,随着微电解反应的进行,出水pH逐步上升并稳定在6.12附近。

(2) 足量和适当质量配比的铸铁屑和活性炭能够保证微电解反应释放出最多的电子来还原 Cu2+,并利用生成的•OH和Fe(OH)3来降解和去除COD。微电解反应过后,剩余的铁屑与活性炭可重复利用。

(3) 采用铁碳微电解法会不可避免地引入铁,但由于废水中配位剂大部分被降解去除,调节其pH至10使铁离子沉淀后,出水中总铁即可达标。

(4) 利用铁碳微电解法处理化学镀铜废水样品的适宜工艺条件为:初始pH = 4.0,铁炭质量比3∶2,铁炭总量25 g/L,曝气量1.6 L/min(对于200 mL废水而言),处理时间30 min。在最佳工艺条件下,废水中Cu2+的质量浓度由初始的39.67 mg/L下降至0.19 mg/L,去除率为99.5%;COD由初始的135.33 mg/L下降至40.52 mg/L,去除率为70.1%。出水Cu2+、COD和总铁含量均低于GB 21900-2008中表3的0.3、50和2.0 mg/L的要求。

[1] LADOU J. Printed circuit board industry [J]. International Journal of Hygiene and Environmental Health, 2006, 209 (3): 211-219.

[2] LOU J C, HUANG Y J, HAN J Y. Treatment of printed circuit board industrial wastewater by Ferrite process combined with Fenton method [J]. Journal of Hazardous Materials, 2009, 170 (2/3): 620-626.

[3] LIN Y M, YEN S C. Effects of additives and chelating agents on electroless copper plating [J]. Applied Surface Science, 2001, 178 (1/2/3/4): 116-126.

[4] ORHAN G, GÜRMEN S, TIMUR S. The behavior of organic components in copper recovery from electroless plating bath effluents using 3d electrode systems [J]. Journal of Hazardous Materials, 2004, 112 (3): 261-267.

[5] 白栓堂, 王玉娉. 化学镀铜新工艺及其在电子工业中的应用[J]. 表面技术, 2000, 29 (6): 41-42, 46.

[6] LI L Q, ZHONG H, CAO Z F, et al. Recovery of copper(II) and nickel(II) from plating wastewater by solvent extraction [J]. Chinese Journal of Chemical Engineering, 2011, 19 (6): 926-930.

[7] WILSON K, YANG H, SEO C W, et al. Select metal adsorption by activated carbon made from peanut shells [J]. Bioresource Technology, 2006, 97 (18): 2266-2270.

[8] JIANG S X, FU F L, QU J X, et al. A simple method for removing chelated copper from wastewater: Ca(OH)2-based replacement-precipitation [J]. Chemosphere,2008, 73 (5): 785-790.

[9] 孙华. 涂镀三废处理工艺与设备[M]. 北京: 化学工业出版社, 2006: 170-171.

[10] 曾小君, 王和平, 苏志宪, 等. 多法联合处理印制电路板生产厂含铜废水[J]. 水处理技术, 2009, 35 (7): 95-98.

[11] JUANG R S, SHIAU R C. Metal removal from aqueous solutions using chitosan-enhanced membrane filtration [J]. Journal of Membrane Science, 2000, 165 (2): 159-167.

[12] 郑怀礼, 陈春艳, 孙秀萍, 等. CU2#重金属离子捕集剂去除废水中Cu2+的研究[J]. 环境化学, 2006, 25 (3): 370-372.

[13] SESHADRI H, CHITRA S, PARAMASIVAN K, et al. Photocatalytic degradation of liquid waste containing EDTA [J]. Desalination, 2008, 232 (1/2/3): 139-144.

[14] 马前, 叶少丹, 李义久, 等. 铁屑微电解法处理光致抗蚀剂废水的研究[J]. 工业水处理, 2003, 23 (5): 38-41.

[15] 程鸣, 何文英, 彭光明, 等. 农药草甘膦生产废水处理的研究[J]. 工业用水与废水, 2003, 34 (1): 30-32.

[16] 刘红, 张林霞, 吴克明. 吸附-氧化法处理焦化废水的研究[J]. 工业水处理, 2003, 23 (5): 35-37.

[17] 邹建平, 王璐, 曾润生. 有机化合物结构分析[M]. 北京: 科学出版社, 2011: 53.

[18] JONSON T L, SCHERER M M, TRATNYEK P G. Kinetics of halogenated organic compound degradation by iron metal [J]. Environmental Science & Technology, 1996, 30 (8): 2634-2640.

[19] 曲久辉, 刘会娟. 电化学水处理原理与技术[M]. 北京: 科学出版社, 2007: 216-438.

[20] SEYBOLD A, COOK J, RAJAN R V, et al. Demonstration of dissolved organics removal from produced water [C] // Proceedings of SPE Production Operations Symposium, 9-11 March, Oklahoma City, Oklahoma. [S.l.]: Society of Petroleum Engineers, 1997: 5-8. DOI: dx.doi.org/10.2118/37420-MS.

[21] BOWMAN R W, GRAMMS L C, CRAYCRAFT R R. Water softening of high TDS produced water [C] // Proceedings of International Thermal Operations and Heavy Oil Symposium, 10-12 February, Bakersfield, California. [S.l.]: Society of Petroleum Engineers, 1997: 143-154. DOI: dx.doi.org/10.2118/37528-MS.

[22] 黄力彦, 吕逵弟, 谭艳来, 等. 铁碳微电解法预处理垃圾渗滤液膜滤浓缩液[J]. 工业安全与环保, 2015, 41 (7): 37-39.

[23] 苏彤, 陆钢, 李朝林. 微电解处理含镍模拟电镀废水[J]. 电镀与涂饰, 2011, 30 (6): 38-41.

[24] 刘晓冉, 李金花, 周保学, 等. 铁碳微电解处理中活性炭吸附作用及其影响[J]. 环境科学与技术, 2011, 34 (1): 128-131.

[25] 罗发生, 徐晓军, 李新征, 等. 微电解法处理铜冶炼废水中重金属离子研究[J]. 水处理技术, 2011, 37 (3): 100-104.

[ 编辑:周新莉 ]

Treatment of electroless copper plating wastewater by micro-electrolysis

CHEN Chuan, ZHOU Yuan-xiang*, FAN

The electroless copper plating wastewater from a printed circuit board factory was treated by iron-carbon micro-electrolysis. The related mechanism was introduced, and the effects of operation conditions on treatment efficiency were studied. The optimal operation conditions were obtained as follows: initial pH 4.0, mass ratio of cast iron to activated carbon 3:2,total dosage of cast iron and activated carbon 25 g/L, aeration rate 1.6 L/min (for 200 mL wastewater) and treatment time 30 min. After treating under the optimal conditions, the mass concentration of Cu2+and COD in the effluent is 0.19 mg/L and 40.52 mg/L respectively, with a removal efficiency of 99.5% and 70.1% respectively, meeting the emission requirements of Table 3 in GB 21900-2008 standard.

electroless copper plating wastewater; iron-carbon micro-electrolysis; copper ion; chemical oxygen demand;removal

X703.1

A

1004 - 227X (2016) 03 - 0159 - 05

2015-10-09

2015-12-08

陈川(1991-),男,河北保定人,在读硕士研究生,主要研究方向为水污染控制。

周元祥,教授,(E-mail) zhouyx57@163.com。