热浸Zn-Al-Mg-Ce合金镀层的耐腐蚀性能

桂艳*,许乔瑜,栾向伟,邝卫华侯文峰

(1.广州番禺职业技术学院,广东 广州 511483;2.华南理工大学,广东 广州 510640)

KUANG Wei-hua, HOU Wen-feng

热浸Zn-Al-Mg-Ce合金镀层的耐腐蚀性能

桂艳1,*,许乔瑜2,栾向伟2,邝卫华1,侯文峰1

(1.广州番禺职业技术学院,广东 广州 511483;2.华南理工大学,广东 广州 510640)

在Zn-Al-Mg镀浴中添加不同质量分数的Ce元素,获得了Zn-Al-Mg-Ce合金镀层。X射线光电子能谱显示,Zn-Al-Mg-0.08Ce镀层表面主要由锌、铝、镁的氧化物组成,未发现铈的氧化物。采用浸泡腐蚀、极化曲线测量、电化学阻抗谱等方法研究其耐蚀性能时发现,Zn-Al-Mg-Ce合金镀层在5% NaCl溶液中的自腐蚀倾向小于Zn-Al-Mg合金镀层,其极化电阻和交流阻抗增大,腐蚀电流密度减小,耐蚀性能提高。

热浸镀;锌-铝-镁-铈合金;耐蚀性;电化学

KUANG Wei-hua, HOU Wen-feng

First-author’s address: Guangzhou Panyu Polytechnic, Guangzhou 511483, China

钢铁材料表层的镀锌层具有良好的保护作用,且热镀锌工艺简单,镀层厚,耐腐蚀性强,成本低,镀层的厚度、韧性、表面状态都能控制,因此热镀锌钢铁材料被广泛应用于交通、建筑、通信、电力、能源等行业[1-3]。通常,在锌浴中添加合金元素可使钢材表面获得性能更为优异的合金镀层,故国内外相继开发了热浸镀Zn-Al[4]、Zn-Ni[5]、Zn-Mn[6]、Zn-Mg[7]等一系列合金镀层。研究表明,在锌浴中添加Al可减少锌液表面的氧化,抑制脆性Fe-Zn相形成而减薄镀层,获得粘附性良好的镀层[8-9];添加Mg元素则可提高镀层耐盐雾腐蚀、抗土壤腐蚀的能力[10]。但是在热海水环境下,含Al、Mg的锌阳极都存在严重的晶间腐蚀问题,使其有益影响受到限制,其中Mg的不利影响更大[11]。

为了进一步提高热浸锌镀层的综合性能,研究者们致力于探索更有益的元素,如在镀层中添加少量稀土元素[12],以净化杂质[13]。其中,锌及锌合金浴中加入稀土铈直接影响镀层的组织结构,能够提高镀层的耐蚀性[14]。笔者的前期研究表明,随着锌浴中铈添加量的增加,热浸Zn-Al-Mg镀层中合金相厚度会减薄,促使晶粒细化,尺寸均匀[15]。但关于稀土铈对热浸Zn-Al-Mg合金镀层耐蚀性的影响的研究还不够深入。故本文在前期对镀层组织结构研究的基础上,先用X射线光电子能谱分析镀层成分,再用浸泡腐蚀及电化学测量方法研究了锌浴中Ce含量对Zn-Al-Mg合金镀层耐蚀性能的影响。

1 实验

1. 1 试样制备

采用40.0 mm × 30.0 mm × 2.5 mm的Q235钢板。热浸镀锌的工艺流程为:酸洗除锈(质量分数15%的盐酸溶液)→水洗→助镀(ZnCl2+ NH4Cl溶液,70 ~ 90 °C,50 s)→烘干→热浸镀[(450 ± 5) °C,5 min]→匀速提出水冷。

镀浴采用间接法制备。首先炼制一定量的 Zn-Al、Zn-Mg、Zn-Ce中间合金,再按一定配比炼制得到Zn-0.05%Al-0.03%Mg镀液,其中合金锌浴中添加的Ce分别为0.03%、0.05%、0.08%、0.12%和0.18%。

金相样品是从热浸镀后的试样上锯下的约10 mm × 8 mm长方形小块,用夹具夹紧后,对其横截面进行磨制、抛光和浸蚀。采用由蒸馏水、硝酸、硫酸钠、铬酸酐按一定比例配成的溶液作为腐蚀剂。对试样腐蚀5 ~ 8 s后立即用清水冲洗干净,然后用吹风筒吹干。

1. 2 性能表征

用英国Kratos Axis Ultra DLD多功能光电子能谱仪(XPS)对Zn-Al-Mg-Ce镀层进行分析,以确定镀层表面所含元素及其价态,推断镀层表面的物质成分。

用分析纯NaCl试剂和蒸馏水配制成5% NaCl溶液,将试样浸于其中。每隔一定的浸泡周期后取出试样,观察其表面腐蚀状况,并记录观察结果。浸泡实验完成后,对所有记录的数据进行综合分析和整理,以评价各试样上镀层的耐腐蚀性能。

电化学测试采用上海辰华仪器公司的CHI604B型电化学工作站及常规三电极体系,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),工作电极尺寸为10 mm × 10 mm,腐蚀介质为5% NaCl溶液。先测开路电位,再测镀层的电化学阻抗谱和极化曲线。电化学阻抗测量频率为100 000 ~ 0.01 Hz,测量信号幅值为10 mV,而极化曲线的扫描速率为1 mV/s。

2 结果与讨论

2. 1 X射线光电子能谱分析

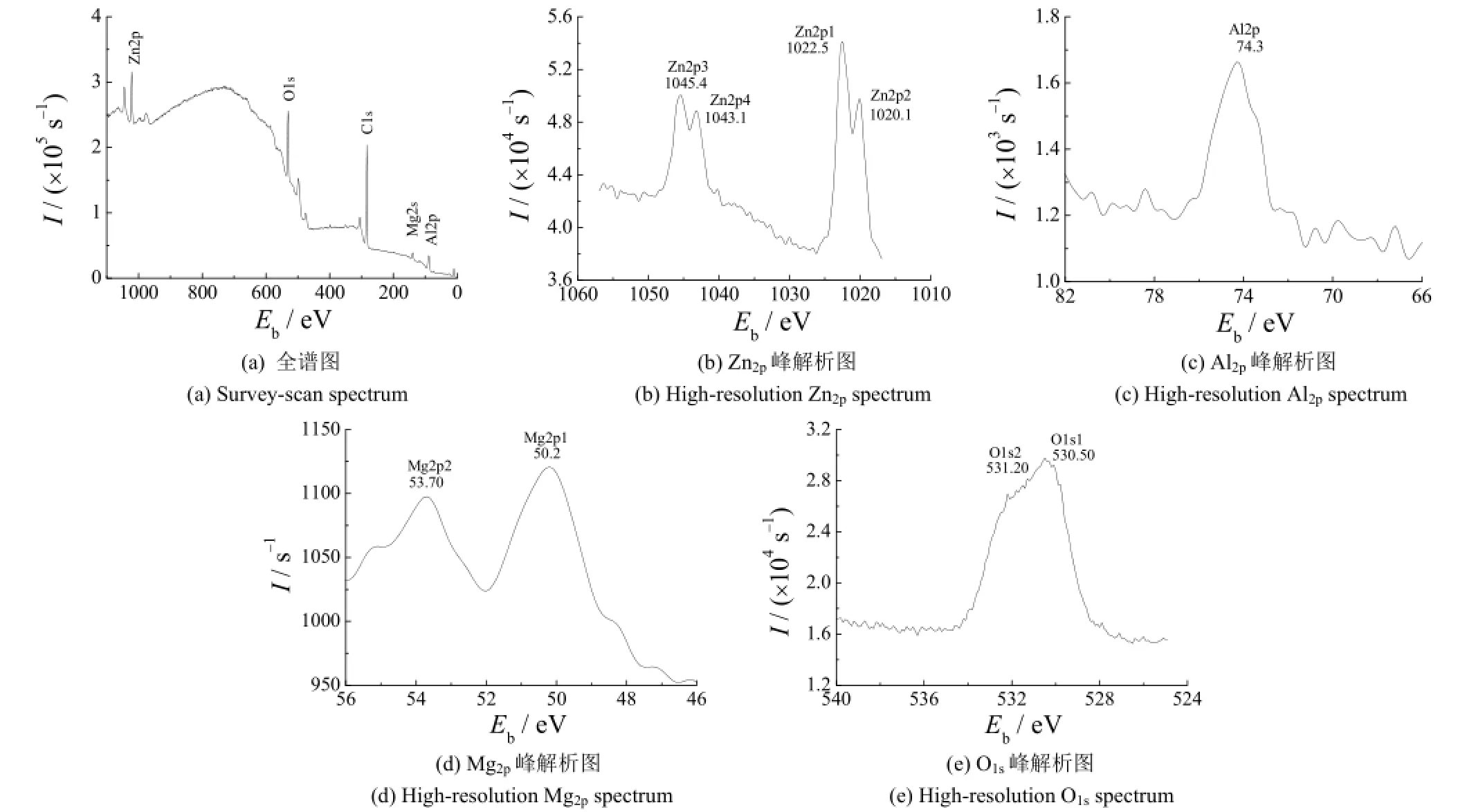

图1 Zn-Al-Mg-0.08Ce镀浴中所得热浸镀合金层的表面XPS谱图Figure 1 XPS spectra of the surface of hot-dip galvanized coating obtained from a Zn-Al-Mg-0.08Ce bath

图1所示是在含Ce 0.08%的镀浴中热浸镀的Zn-Al-Mg-0.08Ce合金镀层表面的X射线光电子能谱图及所含元素的解析图。从图1a中可以看出,Zn-Al-Mg-0.08Ce镀层表面含有锌、铝、镁、氧、碳等元素。由于锌浴中没有加入碳元素,因此碳可能是由于污染所致的杂质。图1b为Zn2p高分辨谱图,主峰1 022.5 eV与ZnO的Zn2p(1 022.5 eV) 一致,应为Zn—O键的结合能,由此推断镀层表面存在ZnO。图1c为Al2p高分辨谱图,其中的峰值结合能是74.3 eV,与Al2O3的Al2p一致,可推知铝主要以Al2O3的形式存在于镀层表面。图1d为Mg2p高分辨谱图,其主峰位于50.2 eV,而MgO的Mg2p结合能为50.8 eV,MgAl2O4的Mg2p结合能为50.4 eV,可推知镁可能是以MgO的形式存在,而MgAl2O4也可能是镁、铝存在的形式之一。图1e为O1s高分辨谱图,主要由位于530.5 eV和531.2 eV的2个峰组成,主峰530.5 eV与ZnO的O1s(531.4 eV)一致,次峰531.2 eV与MgO的O1s(531.2 eV)一致,由此可推知Mg会以MgO的形式存在于镀层中。

XPS分析结果表明,Zn-Al-Mg-0.08Ce镀层表面主要由锌、铝、镁的氧化物组成,未发现铈的氧化物。因此,锌浴中加入稀土铈元素可以提高镀层的耐蚀性能,主要是由于铈细化了晶粒,同时去除了镀层中的有害杂质,使得镀层表面的电化学活性趋于一致[16-17]。

2. 2 盐水浸泡实验

图2为热浸镀Zn-Al-Mg-Ce合金镀层在5% NaCl溶液中浸泡不同时间后镀层腐蚀面积的变化情况。可以看出,在不同的浸泡时间(4周和12周)内,随着浸泡周期的延长,各种合金镀层表面的腐蚀面积均增加。跟Zn-Ce合金镀层相似,在同一浸泡周期内,随着镀浴中铈含量的增加,镀层表面的腐蚀面积先减少后增加[14]。本实验中,当铈含量为0.08%时腐蚀面积最小。从腐蚀开始到12周时,Zn-Al-Mg合金镀层的腐蚀面积达35%以上,而在含Ce 0.08%的镀浴中制备的合金镀层的腐蚀面积到12周时只有27%,小于Zn-Al-Mg合金镀层的腐蚀面积。在相同的浸泡周期内,Zn-Al-Mg-Ce合金镀层的腐蚀面积均小于Zn-Al-Mg合金镀层的腐蚀面积,表明在镀层中加入铈元素对提高镀层的耐蚀性有促进作用,其中Zn-Al-Mg-0.08Ce镀层具有最佳的耐蚀性能。

2. 3 塔菲尔极化曲线

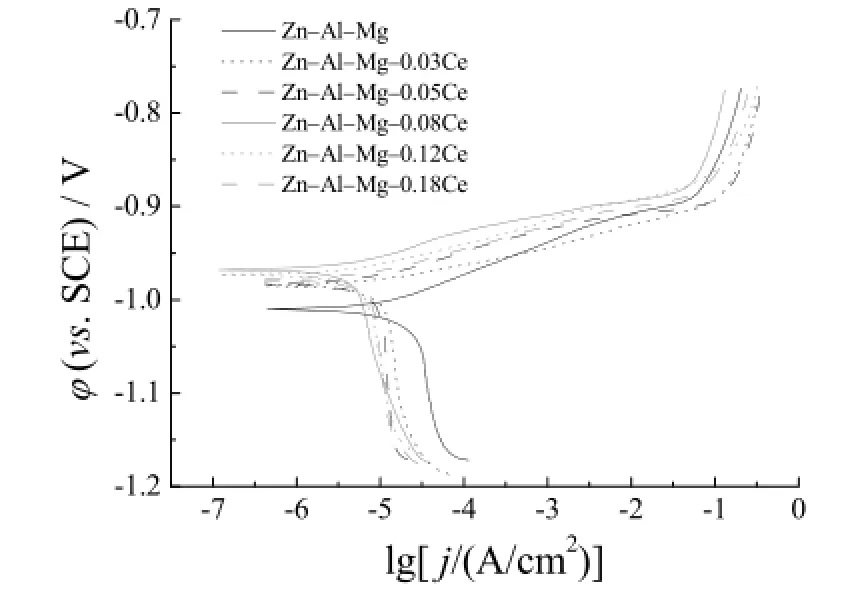

图3所示为不同Ce含量的镀浴中制备的Zn-Al-Mg-Ce合金镀层在5% NaCl溶液中的极化曲线。可以看出,Zn-Al-Mg-Ce合金镀层与Zn-Al-Mg合金镀层相比,极化曲线总体上移,自腐蚀电位φcorr升高,同时曲线左移,表明腐蚀电流密度减小,而在阳极极化区,阳极极化度减小,镀层在较小的电位变化范围内很快进入钝化区,表明含稀土铈的镀层能有效阻滞腐蚀的进行。

图2 5% NaCl溶液浸泡实验中镀层表面腐蚀面积与镀浴中Ce含量的关系Figure 2 Relationship between area of corroded coating surface and Ce content of galvanizing bath after immersion in 5% NaCl solution

图3 不同Ce含量的镀浴中所得合金镀层在5% NaCl溶液中的极化曲线Figure 3 Polarization curves for hot-dip galvanized alloy coatings obtained with different Ce content in 5% NaCl solution

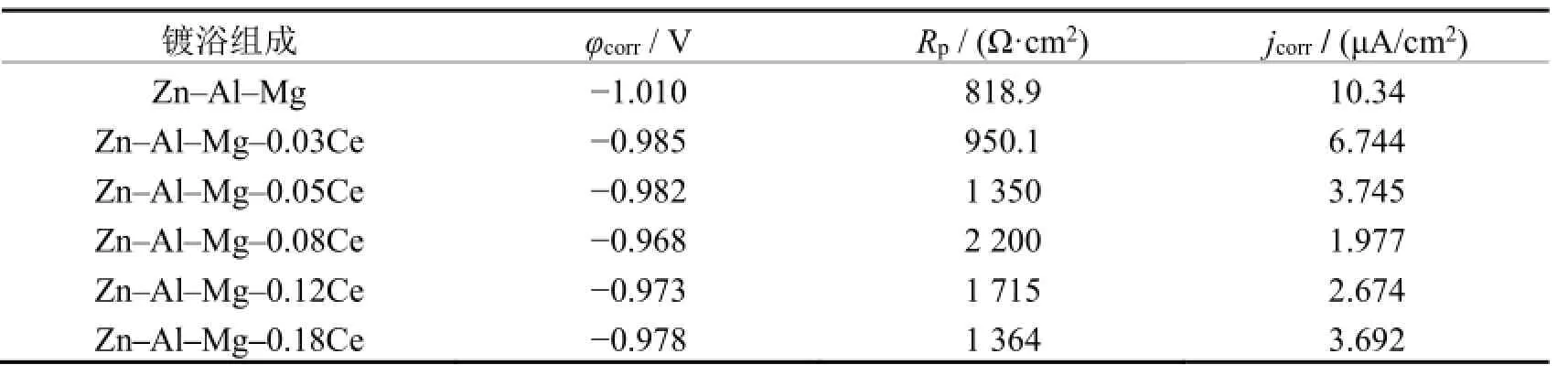

表 1为图 3相应的电化学极化参数。随着镀浴中稀土铈含量的增加,自腐蚀电位总体趋势上向正方向移动。当Ce添加量达到0.08%时,镀层的自腐蚀电位为-0.968 V,与Zn-Al-Mg合金镀层相比,向正方向移动了42 mV,说明溶液与基体形成的微电池的电动势减小,即腐蚀的倾向性减小。另外,随着镀层中 Ce含量的增加,腐蚀电流密度jcorr先减小后增大,而极化电阻Rp先增大后减小。当稀土含量为0.08%时,Zn-Al-Mg-Ce合金镀层的腐蚀电流密度达到最小,仅为Zn-Al-Mg合金镀层的1/5,同时极化电阻达到最大,比Zn-Al-Mg合金镀层增加了 62%。这表明 Zn-Al-Mg合金镀浴中加入稀土 Ce元素能够提高镀层的耐腐蚀性能,其中Zn-Al-Mg-0.08Ce合金镀层呈现出最佳的耐腐蚀性能。该结果与浸泡实验结果一致。

表1 不同Ce含量的镀浴中所得合金镀层的电化学极化参数Table 1 Electrochemical parameters of the polarization curves for the alloy coatings obtained from the galvanizing bathwith different contents of Ce

2. 4 电化学阻抗谱

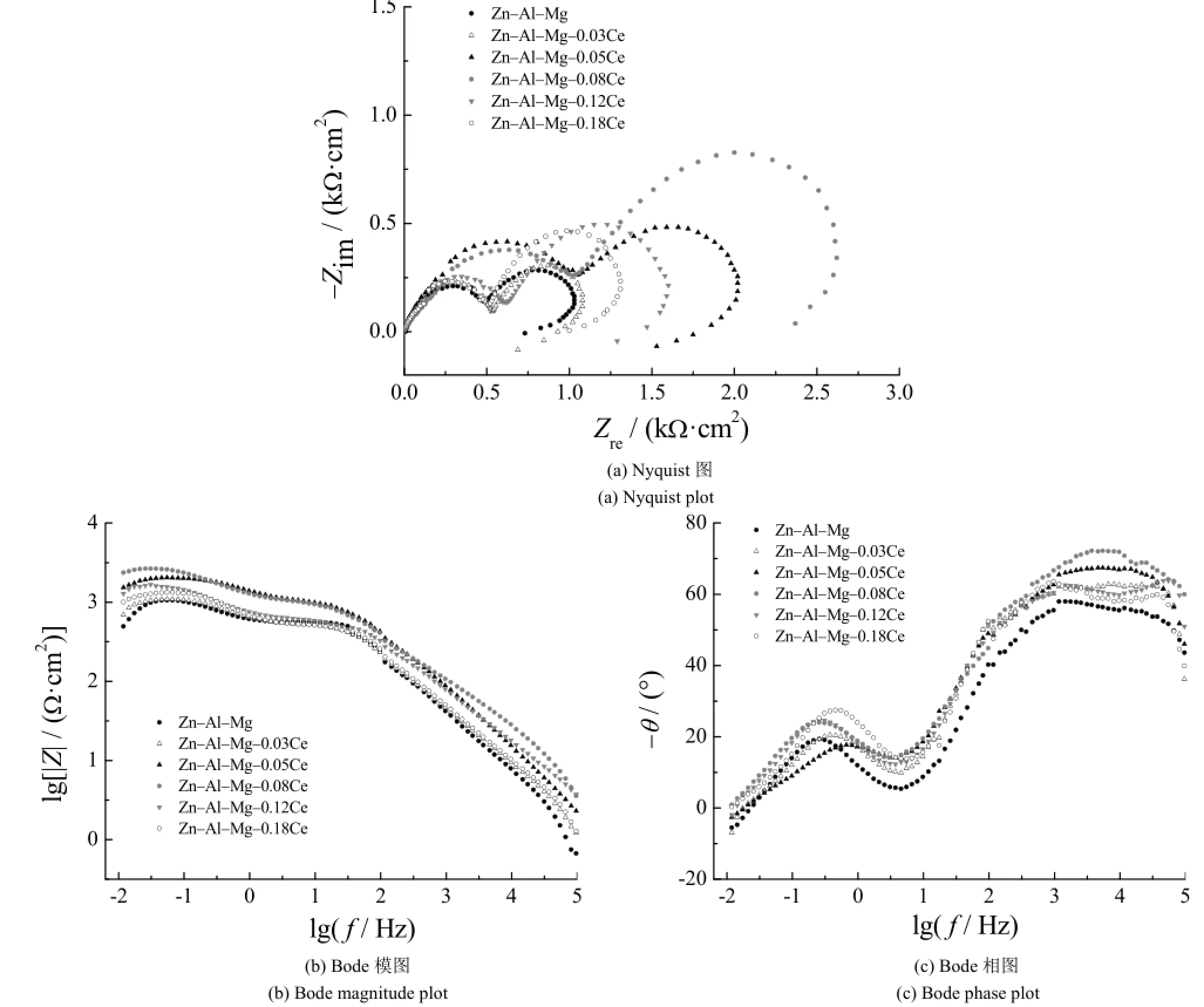

图4是在Zn-Al-Mg合金镀浴中添加不同含量的Ce元素后获得的热浸镀层在5% NaCl溶液中的电化学阻抗谱。

图4 不同Ce含量的镀浴中所得合金镀层的电化学阻抗谱Figure 4 EIS plots for hot-dip galvanized alloy coatings obtained from the bath with different Ce contents

如图4a所示,Zn-Al-Mg合金镀层和Zn-Al-Mg-Ce合金镀层试样的Nyquist图都有一个高频容抗弧和一个低频容抗弧,并且在低频端出现了明显的实部收缩现象,部分低频数据进入了第四象限,表现出感抗特征。高频容抗弧是由于试样表面形成了腐蚀混合物,该腐蚀混合物所形成的膜层具有腐蚀保护作用,抑制电荷的转移,而容抗弧半径的大小则反映了膜层耐腐蚀性能的好坏。随着锌合金镀浴中铈含量的增加,镀层的高频容抗弧变大,说明含有稀土铈的镀层具有更好的腐蚀保护作用。至于低频容抗弧,是由于扩散引起的,而低频端出现的感抗特征则是锌的溶解所造成的。

从图4b可以看出,含铈的锌合金镀浴中所得镀层的谱线与Zn-Al-Mg合金镀层相比向上移动。在高频区的谱图非常相似,二者的电极行为均由双电层电容控制,曲线的斜率为-1,表明是纯粹的电容行为。在低频区(<1 Hz),Zn-Al-Mg-0.08Ce合金镀层的阻抗值最大,该值的大小与镀层抗腐蚀能力的大小相对应,说明锌浴中添加铈会增强镀层的腐蚀保护,锌浴中铈的添加量为0.08%时,所得镀层具有最佳的耐腐蚀性能。

图4c表明,热浸Zn-Al-Mg-Ce合金镀层与热浸Zn-Al-Mg合金镀层在NaCl溶液中的阻抗谱都具有2个时间常数,对应 2个状态变量。其中一个时间常数出现在高频端,与表面氧化膜的电阻、电容有关;另一个出现在低频端,与锌的腐蚀反应电阻及双电层电容有关。从曲线的高频端可知,Zn-Al-Mg-Ce合金镀层的最大相位角均比Zn-Al-Mg合金镀层大,表明添加Ce后提高了镀层对腐蚀介质侵蚀的阻滞作用。与Zn-Al-Mg合金镀层相比,Zn-Al-Mg-Ce合金镀层的相位角-频率曲线均向低频方向移动,表明Zn-Al-Mg-Ce合金镀层的耐腐蚀性能比Zn-Al-Mg合金镀层更优。

3 结论

(1) 热浸Zn-Al-Mg-Ce合金镀层表面主要含有锌、铝、镁的氧化物,未发现铈的氧化物。

(2) 与热浸Zn-Al-Mg合金镀层相比,热浸Zn-Al-Mg-Ce镀层在5% NaCl溶液中的自腐蚀电位正移,电化学阻抗提高,耐蚀性能得到改善。

(3) 锌浴中添加0.08% Ce所得的Zn-Al-Mg-0.08Ce合金镀层的耐蚀性能最佳。

[1] SONG G M, VYSTAVEL T, VAN DER PERS N, et al. Relation between microstructure and adhesion of hot dip galvanized zinc coatings on dual phase steel [J]. Acta Materialia, 2012, 60 (6/7): 2973-2981.

[2] 黄永智, 李运刚. 热镀锌及锌合金技术的发展概述[J]. 电镀与精饰, 2012, 34 (2): 21-25.

[3] PISTOFIDIS N, VOURLIAS G, KONIDARIS S, et al. Microstructure of zinc hot-dip galvanized coatings used for corrosion protection [J]. Materials Letters,2006, 60 (6): 786-789.

[4] VU T N, VOLOVITCH P, OGLE K. The effect of pH on the selective dissolution of Zn and Al from Zn-Al coatings on steel [J]. Corrosion Science, 2013, 67: 42-49.

[5] 许乔瑜, 卢锦堂, 裴滢, 等. 低碳钢热浸Zn-0.15%Ni合金镀层组织及第二相粒子[J]. 材料科学与工艺, 2002, 10 (3): 318-321.

[6] WANG J H, WU Z S, SU X P, et al. Analysis of morphology and growth kinetics of Zn-Mn and Zn-0.2wt.%Al-Mn hot-dip galvanizing coatings [J]. Advanced Materials Research, 2011, 291/292/293/294: 233-236.

[7] DUTTA M, HALDER A K, SINGH S B. Morphology and properties of hot dip Zn-Mg and Zn-Mg-Al alloy coatings on steel sheet [J]. Surface and Coatings Technology, 2010, 205 (7): 2578-2584.

[8] MARDER A R. The metallurgy of zinc-coated steel [J]. Progress in Materials Science, 2000, 45 (3): 191-271.

[9] BLUMENAU M, NORDEN M, SCHULZ J, et al. Wetting and reactive wetting during hot-dip galvanizing of high Mn alloyed steel with Zn-Al-Mg baths [J]. Surface and Coatings Technology, 2012, 206 (19/20): 4194-4201.

[10] 方舒, 魏云鹤, 李长雨, 等. 稀土、铝、镁对热镀锌基合金镀层耐蚀性能的影响[J]. 材料保护, 2011, 44 (2): 7-9.

[11] 张颖异, 李运刚. 热镀锌合金技术的研究进展[J]. 湿法冶金, 2011, 30 (1): 10-13.

[12] 王少龙, 康立伟, 田惟维, 等. 稀土元素在热镀锌中的应用及研究进展[J]. 新技术新工艺, 2010 (6): 69-72.

[13] 许乔瑜, 曾秋红. 稀土在锌镀层中的应用及研究进展[J]. 腐蚀与防护, 2009, 30 (1): 19-21.

[14] 许乔瑜, 陈虎东, 栾向伟. 稀土铈对热浸镀锌层耐蚀性能的影响[J]. 电镀与涂饰, 2014, 33 (13): 553-556.

[15] 桂艳, 栾向伟. 铈元素对热浸锌-铝-镁合金镀层显微组织及耐蚀性的影响[J]. 电镀与涂饰, 2015, 34 (9): 476-479.

[16] 从善海, 熊志红, 王亮, 等. 稀土Ce对Zn-Al-Mg合金组织和耐蚀性能的影响[J]. 武汉科技大学学报(自然科学版), 2008, 31 (3): 323-327.

[17] 黄建中, 王成蓓. 稀土元素在热浸镀中的作用[J]. 特殊钢, 1998, 19 (1): 46-48.

[ 编辑:温靖邦 ]

Corrosion resistance of hot-dip galvanized Zn-Al-Mg-Ce alloy coating

GUI Yan*, XU Qiao-yu, LUAN Xiang-wei

Hot-dip galvanized Zn-Al-Mg-Ce alloy coatings were prepared by adding Ce, a rare earth, with different mass fractions to a Zn-Al-Mg alloy bath. The surface of Zn-Al-Mg-0.08Ce alloy coating is mainly composed of the oxides of Zn,Al and Mg, but the oxide of Ce is not detected by X-ray photoelectron spectroscopy. The corrosion resistance of the Zn-Al-Mg-Ce alloy coatings were studied by immersion test, polarization curve measurement and electrochemical impedance spectroscopy. The results showed that as compared with the Zn-Al-Mg alloy coating, the Zn-Al-Mg-Ce alloy coating has lower rate of corrosion in 5% NaCl solution with decreased corrosion current density and increased polarization resistance and electrochemical impedance, showing better corrosion resistance.

hot-dip galvanizing; zinc-aluminum-magnesium-cerium alloy; corrosion resistance; electrochemistry

TG174.443

A

1004 - 227X (2016) 03 - 0136 - 05

2015-08-19

2015-12-14

广东高校珠宝首饰工程技术开发中心建设项目(粤教科函[2012]131号);广州番禺职业技术学院“十二五”第二批社会科学与科技项目(番职院科[2014]2号);2015年度广东省高等学校优秀青年教师培养计划项目(YQ2015205);2014年度广州市属高校科技计划项目(1201421033);2013年度广州市番禺区珠江科技新星专项(2013-专15-6.03)。

桂艳(1982-),女,江西宜黄人,硕士,讲师,研究方向为材料加工工程。

作者联系方式:(E-mail) guiyan000112@163.com。