浅析月牙形孔的加工方式及宏编程技巧

杨建

(大连橡胶塑料机械股份有限公司,辽宁 大连 116036)

浅析月牙形孔的加工方式及宏编程技巧

Machining way and macro programming skills of crescent-shaped holes

杨建

(大连橡胶塑料机械股份有限公司,辽宁 大连 116036)

以实件为依据,浅析了月牙形长孔的钻+成型铣、双边铣以及螺旋铣等的加工特点,并介绍了螺旋铣宏程序的编制技巧。

月牙形孔;钻铣;双边铣;螺旋铣;宏程序

在工程机械上,月牙形孔经常碰到。如塑料挤压造粒机组主机中的机筒体、塑料四辊压延机贴合装置上的堵板、塑料共挤出吹塑复合膜辅机内冷装置中的下盘等等。月牙形孔的用途有窜水、穿线及其他。孔的结构有圆弧、圆弧+直线。此类工程零件的加工精度均要求不高。

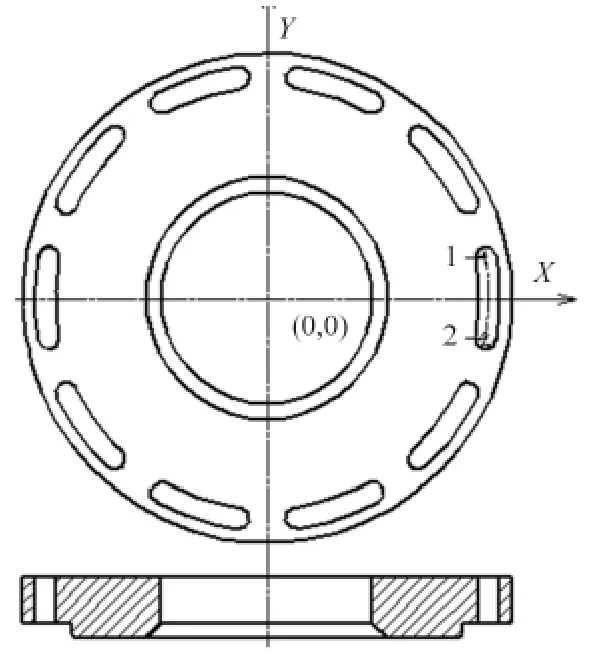

如图1所示是一塑料四辊压延机贴合装置上的堵板示意图,其月牙孔由四段圆弧组成。孔宽为14 mm,深为13 mm,长为68 mm,材料为Q235-A。

图1 月牙形孔的示意图

对于此类零件的加工,采用的加工方式有钻+成型铣、双边铣和螺旋铣等。

为了探索一种低成本高效率的加工方式,本文对上述各种加工方法进行加工过程、加工效率和成本等分析比较,并详细介绍螺旋铣方式的宏程序编制技巧。

1 钻+铣的加工方式

1.1 成型铣

先钻后铣的加工方法,即先用钻头在孔的两端钻孔,再用铣刀将孔内其余毛坯铣掉。当孔宽较小时,为了减少工步,增加加工的稳定性,可以采用与孔宽相同直径的刀,在宽度方向一次成型。以图1工件为例,其具体工序如下。

(1)选用刀具直径为Φ13.5 mm的高速钢钻头分别在孔的1,2两点处钻孔;利用角度循环,钻削其他各孔。

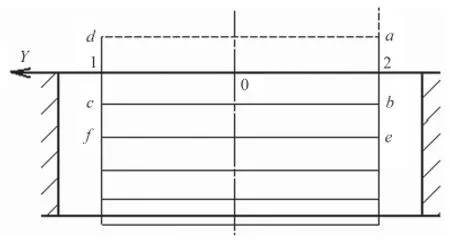

(1)用Φ14 mm的整体合金双刃铣刀从2或1点下刀加工到1或2点,每层为圆弧刀轨。因为孔宽较小,因此采用其直径与宽度相等的立铣刀在深度方向分层加工,宽度方向一次成型。循环刀路投影如图2所示,循环步骤如下:

①刀具快速移动到a点;

②刀具以切削速度切削到b→c→d点;

③刀具快速回到a点;

④依次进行其他层的循环;

⑤一个孔完成后,再进行角度循环,加工其他孔。

以FANUC数控系统为例,对上述加工方式编制铣加工程序。图1中横轴为X轴,纵轴为Y轴,极坐标编程如下。

O0110(铣)

N2 G00 G90 G17 G16 G54 Z200;

N4 S1000 M03;

N6 #1=0.5;( 第一刀切深,可视刀具、机床等工况更改)

N8 #2=0;( 坐标旋转初始角)

N10 #3=0.5;(深度步距,可更改,同上)

N12 #4=3.;(抬刀高度)

N14 #10=15.;(总加工深度为15)

N16 #11=360./10.;( 坐标旋转角度增量)N18 Z#4;(图2中a点)

N20 G90 G68 X0 Y0 R#2;

N22 G01 X146. Y-10.657 F1000.;( 孔内2点上方)

N24 Z-#1 F400.;

N26 G03 X146. Y10.657 R146.;( 见图3)

N28 G01 Z#4;

N30 #1=#1+#3;

N32 IF[#1 LE #10]GOTO 22;

N34 G69 X0 Y0;

N36 #2=#2+#11;

N38 #1=0.5;

N40 IF[#2 LE [360.--#11]]GOTO 20;

N42 G00 G15 Z100.;

N44 M30;

1.2 环形铣

如果孔的精度要求较高或孔较宽时,采用成型铣时无法满足精度要求或机床刚度要求,于是两端钻孔后,可采用比孔小的直径刀双边铣。铣刀可从2处分层下刀,每层下刀后由右端(顺铣)至左端,循环一周,再下刀,再循环,直至加工完成。每层为圆弧环形刀轨,走刀路线为2→a→b→c→d→e→b→2,见图3;从1处下刀为逆铣;程序略。

图2 宽度成型铣循环

图3 环形铣刀路

钻+铣加工方式的缺点是需要两种刀具,加工中反复抬刀、退刀、进刀,辅助刀路多;需要两个程序,两次对刀、换刀;优点是从钻孔处下刀,铣刀可以无端刃。

2 螺旋铣加工方式

螺旋铣加工方式,在圆孔的半精、精铣削中应用较多,因其铣削刀路为螺旋线而得名。根据加工工序的不同,加工刀路可以由孔上到孔下,也可由孔下到孔上。从入刀开始直到将孔铣削完毕,刀具一直在连续切削,不离开工件,特殊情况除外。粗加工时铣刀必须有端刃。

对于加工精度要求不太高、孔径不太小的月牙形孔,也可采用螺旋铣加工方式。但关键是手工编程比较复杂。

以图1所示工件为例,选择直径小于孔宽15%以上的刀,本例选择Φ12 mm的合金槽铣刀,对其进行螺旋铣试加工。

由于此月牙形孔由四段圆弧组成,而且各段弧长短不等,因此编程时,以弧长为单位来平均切削深度比较理想。

查[1]弧长公式:l=nπr;

式中:

l—弧长;

n—弧的圆心角;

r—圆弧半径。

为了使程序可应用于所有形似的工件的加工,采用宏变量编程。程序中:设#1代表月牙孔弧cd(参看图3)的半径;#2为月牙孔弧be的半径;#3为月牙孔弧de(bc)的半径;#5为月牙孔弧cd(be)所对应的圆心角的一半;#6为月牙孔弧de(bc)所对应的圆心角。

#11=2.×π/180.×[#1×#5 + #3×#6 +#2×#5]是各段弧长总和的计算式,见图3; #12=#7/#11为单位弧长所对应的切深变化,式中#7为每层切深,其他见程序O0120。以FANUC数控系统为例。

O0120(螺旋铣)(≤Φ12铣刀)

G00 G90 G54 Z200;

S1000 M03;

#1=153.;( 孔外径, 图1为153)

#2=139.;( 孔内径, 图1为139)

#3=7.; (孔端径, 图1为7)

#4=360./10.;( 10个孔的间隔角度)

#5=10.719;( 外弧圆心角的一半,图1为10.719°,等于极角)

#6=180.;( 端圆弧圆心角,图1为180°)

#7=1.;( 每层切深,根据刀端刃结构确定该值)#8=15.;( 孔深)

#10=0;( 第一个孔心的位置角)

#15=0.;( 深度累加)

#24=146.;(孔心极距X)

#25=0;(孔心极角Y)(孔心在X轴上)

#11=2.*π/180.*[#1*#5 + #3*#6 +#2*#5];( 孔弧长)

#12=#7/#11;( 单位弧长对应的切深)

N100 G00 G90 G17 G68 X0 Y0 R#10;

G16 X#24 Y#25;

Z10.;

G01 Z0 F50.;

G41 D01 X#1;

N200 G91 G03 X0 Y#5 Z-[#12*π*#1*#5/180.]R#1 F200.;

X-[#1-#2]Y0 Z-[#12*π*#3*#6/180.]R#3 F150.;

G02 X0 Y-2.*#5 Z-[#12*π*#2*2.*#5/180.]R#2 F200.;

G03 X[#1-#2]Y0 Z-[#12*π*#3*#6/180.]R#3 F150.;

X0 Y#5 Z-[#12*π*#1*#5/180.]R#1 F200.;

#15=#15+#7;

IF[[#15 - #8]LT 0]GOTO 200;

G01 G90 X#24 Y#25 F200.;

G40 G15 Z50. F500.;

G69 X0 Y0;

#10=#10+#4;

#15=0;

IF[#10 LE [ 360.-#4]]GOTO 100;

G0 G90 Z100.;

M30;

3 两种加工方式比较

采用钻+铣的加工方式,操作者将工件装夹好后,需完成:录入钻加工程序→换钻刀→对刀→钻加工20个孔;卸下钻刀→录入铣加工程序→换上铣刀→对刀→成型铣加工10个月牙孔。如果有USB孔,程序的录入时间可以忽略。

成型铣的工步为:起始点垂直下刀→圆弧铣削→垂直抬刀→返回起始点再垂直下刀→再圆弧铣削、、、一个孔结束→移到下一个孔→重复第一个孔的步骤。

采用螺旋铣的加工方式,操作者将工件装夹好后,需完成:录入铣加工程序→换上铣刀→对刀→螺旋铣加工10个孔(刀具损坏除外)。

螺旋铣不但省略了钻削的工序,孔的加工工步也减少到:刀具逼近→螺旋铣孔→返回安全位→移向下一个孔→重复第一个孔的步骤。

由上可看出,采用螺旋铣方式加工月牙形孔,不但手动时间短,加工时间也短,大大提高了加工效率。

钻+铣的加工方式,需使用钻刀,铣刀。而螺旋铣的加工方式,只需要带底刃的铣刀。除了加工效率高以外,螺旋铣刀具的种类单一,刀具的尺寸较小,无疑加工成本降低了不少。

4 结语

通过上述分析,对于如图1所示长孔或类似结构的工件,采用螺旋铣加工方式优于钻+铣的加工方式,前提是孔不是太小,排屑没有问题。

编程时,深度分布以弧长为单位均分比较合理。因为圆心角大,不一定对应的圆弧就大,如图3中的弧cd和弧de,如果按圆心角分布切深,在弧de(bc)处,圆心角为180°,大于弧cd(eb)所对应的角度,此时如果给弧de分配的深度量大(按圆心角的话),在较小的弧长范围内完成较大的深度切削,对刀具加工安全性造成威胁。如果是以弧长为变量,则de(bc)的弧长短,切深量较小,加工比较平稳,刀具安全性提高。

以上所有的分析是对单件而言。对于孔径较小的工件,可能采用插铣稳定性会更高一些。竞争加剧,企业现代化管理的需求加大,自动化仪表与自动化控制技术将成为工业企业核心力量。

[1]秦海珊. 浅析工业自动化仪表与自动化控制技术[J]. 轻工科技,2013,05.

[2]刘洋. 浅析工业自动化仪表的自动化控制 [J]. 中国科技博览,2012,06.

[3]刘彦会. 新探工业自动化仪表与自动化控制技术研究 [J]. 建筑工程技术与设计,2015,06.

(P-02)

参考文献:

[1] 孙德茂. 数控机床铣削加工直接编程技巧[M]. 北京: 机械工业出版社. 2004. 175~252.

[2]王小荣. 玩转FANUC数控铣削宏程序[M]. 北京: 科学出片社. 2013. 187~211.

(R-03)

TQ330.41

1009-797X(2016)02-0074-04

B

10.13520/j.cnki.rpte.2016.02.030

杨建(1978-),男,工程师,主要从事机械加工工作。

2015-09-17