发泡聚丙烯生产技术与市场分析

张泉

(岳阳兴长石化股份有限公司,湖南 岳阳 414012)

发泡聚丙烯生产技术与市场分析

Production technology and market analysis of foamed polypropylene

张泉

(岳阳兴长石化股份有限公司,湖南 岳阳 414012)

概述了高熔体强度聚丙烯制备技术及其下游制品发泡技术,介绍了高熔体强度聚丙烯生产、开发及下游产品应用情况,提出了企业与科研院所合作研发国产HMSPP的建议。

发泡聚丙烯;HMSPP;技术;市场

发泡聚丙烯具有热成形性好、耐热性好、能量吸收性、吸音好、轻质、可降解等优点,常用于汽车、家用电器、建筑、食品包装材料等领域。生产发泡聚丙烯的难点在于通用聚丙烯的熔体强度极低,在发泡过程中包裹不住气体,而产生熔体破裂,不能发泡或发泡倍率很低。高熔体强度聚丙烯(HMSPP)是指一类具有较高熔体强度,在加工过程中有显著地应变硬化现象的聚丙烯,因此,高熔体强度聚丙烯(HMSPP)常用来作发泡原料[1~2]。目前生产高熔体强度聚丙烯原料的厂家有巴塞尔(Basell)和北欧化工(Borealis),具备聚丙烯发泡技术的厂家有JSP和Kaneka以及BASF、Berstorff公司。国内有很多的科研院所对发泡技术进行较多的研究,有部分厂家实现了工业化生产,但是因为聚丙烯原料和发泡工艺方面的研究积累薄弱,产品质量与国外相比有一定的差距,发泡聚丙烯市场基本还处于开发和探索阶段。随着HMSPP生产技术的不断进步以及下游发泡加工技术的不断创新,国产HMSPP市场竞争力将日益突出。

1 高熔体强度聚丙烯制备技术现状

提高熔体强度的方法一般为引入长支链、提高相对分子质量及其分布等。目前高熔体强度聚丙烯的制备方法主要有4种:分别是直接聚合法、反应挤出法、共混改性法以及辐射交联法[3~6]。

1.1 直接聚合法

直接聚合法主要是在丙烯聚合过程中,通过加入引发剂和各类单体(如1,7-辛二烯、1,9-癸二烯或苯乙烯),直接与丙烯接枝聚合,得到具有支化结构的HMSPP。1994年,Montell公司成功在工业化装置上直接聚合生产HMSPP;1996年,北欧化工公司通过引入稳定性好的共聚单体,成功在工业化装置上合成HMSPP。董金勇等采用氧化镁/四氯化钛类高效Z-N催化剂,引入α,ω-二烯烃单体进行共聚合,生成长链支化和部分交联的共聚PP,最终得到具有长链支化结构的HMSPP。直接聚合法直接在工业化生产装置上制备线形和长链支化HMSPP,产品熔体强度优良,拉伸性能和耐热性能较好;但催化剂及相关聚合工艺条件的研发难度大,开发周期长。

1.2 反应挤出法

反应挤出法是利用挤出机将PP与其他材料共混,加入有机过氧化物,使聚合物产生自由基,然后发生C—C的再结合,进行化学交联或熔融接枝的过程。在有机过氧化物作用下,PP易形成不稳定的叔碳自由基,为避免PP在高温条件下降解,可在此过程中加入多官能团单体进行接枝,由于多官能团单体可生成更稳定的大分子自由基,使其发生分子间接枝形成支化结构,从而可抑制断链的发生。反应挤出法工艺稳定、提高交联度和接枝率,减少凝胶含量,降低单体用量,生产成本低,适合工业化连续生产;缺点是各树脂在掺混时会降低HMSPP力学性能,而且会出现各组分相容性不好的情况。反应挤出法一般通过自由基聚合的方式进行,同时伴随着分子链降解。

1.3 共混改性法

共混改性法主要是在PP中掺混其他组分如塑料、橡胶或热塑性弹性体、填料等,以达到改善PP某些性能的方法。专利指出等将PP、乙烯基聚丁二烯、丙烯酸酯类化合物共混后,加入螺杆温度为190~240 ℃的双螺杆挤出机中制备HMSPP。该法不仅有简单的物理分散,还伴有高分子链中化学键的断裂与重组,最终形成的共混物由于不同树脂间的协同效应和化学反应性而具有十分优异的性能,但各树脂在掺混时会降低HMSPP的力学性能。

1.4 辐射交联法

辐射交联法是利用高能射线(较常用的是60Co产生的γ射线)对PP进行辐照,由线形结构转变为长支链结构,从而制备HMSPP的一种方法。射线辐照法最早由美国Montell公司(巴塞尔公司前身)实现工业化的,在几乎无氧的条件下,将反应温度控制在80 ℃以下,通过电子束辐照可得到具有长链变化结构的PP。北欧化工公司为在PP主链上形成更长的支链,通过添加具有抗射线能力的单体及过氧化物,使PP在辐照过程中发生单体接枝反应。国内北京化工研究院采用射线辐照法制备的HMSPP,除熔体强度提高50%外,其他性能也有所改善,但由于成本原因未实现工业化。该方法比较简单,接枝率可控,无引发剂残渣,常温条件下即可进行,可以通过调整电子束辐照剂量控制反应程度,所制HMSPP的纯度较高;但是由于该方法易引发自由基的交联及降解,使HMSPP结构无法精确控制,导致生产成本较高。

2 HMSPP发泡制品的制备技术

HMSPP通常用来制备发泡珠粒(EPP)或挤出发泡片材,EPP珠粒采用模

压成型方法制备EPP模塑制品,发泡片材再通过二次成型制成所需的制品。目前发泡技术主要掌握在日本JSP、日本Kaneka、德国BASF、德国Berstorff以及瑞典Fagerdala等公司手中。PP发泡成型设备的生产厂商主要是德国Berstorff公司,该公司专业生产发泡珠粒生产线、发泡片材生产线,主要有Schaumtandex ZE/KE系 列、Schaumtandex KE/KE系列、Schaumex系列,但价格极其昂贵。在国内,北京中兴新创塑料机械制造有限公司、东莞金源塑料机械有限公司及中蓝晨光化工研究院科强化工装备公司正在自主开发国产发泡技术生产线。

2.1 聚丙烯模压发泡技术

2.1.1 EPP的制备技术

EPP制备技术主要分为两类:釜压法和挤出法。

间歇釜压法为EPP珠粒的常规生产方法,以水为分散介质,将PP分散于高

压釜中,注入发泡剂升温加压后迅速释放出釜,PP粒子迅速膨胀,得到可发性珠粒。目前仅有日本JSP公司、德国BASF公司、日本Kaneka公司、瑞典Fagerdala可以进行商业化生产。国内企业大多引进国外釜压法技术。该工艺技术成熟,珠粒性能好,缺点是间歇式操作,生产效率低。

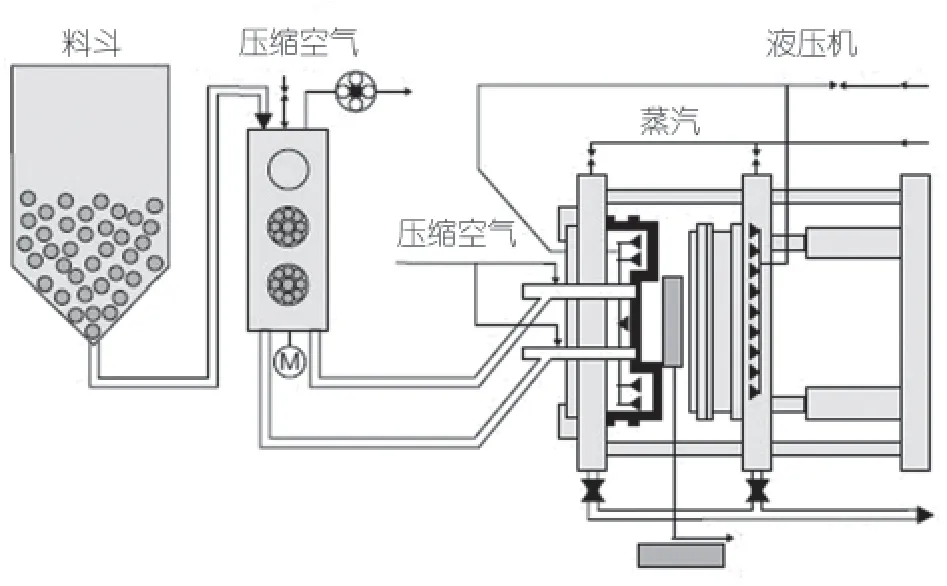

挤出法通常采用单螺杆挤出机进行EPP珠粒的生产,如图1所示。这种专用挤出机在机筒的中部安装注入口,以便将烃类发泡剂(如丁烷)注入到熔体中与熔体形成均相溶液,机头安装套管式口模和模面切粒机,控制口模压力使物料在切粒后而不是在切粒前发泡,待物料进入大气后即开始发泡成型,其发泡倍率可以达到30~40倍,密度由0.90 g/cm3可以降低到0.02 g/cm3,随后物料在水环中冷却,接着在离心干燥机和流动床干燥机中进行干燥。由于是连续性生产,挤出法的生产效率要高出釜压法30%~50%。

图1 EPP发泡珠粒挤出设备的工艺流程和设备配置

2.1.2 EPP珠粒的模压熔结成型

EPP珠粒与可发泡聚苯乙烯(EPS)珠粒一样,如图2所示。先将闭孔的EPP珠粒填入模具、合模、压入气体,然后通入高温水蒸气,使粒子熔融,二次膨胀并相互熔结在一起,即可得到所需形状的发泡制品。

2.2 聚丙烯挤出发泡片材

PP发泡片材采用挤出方法,在挤出机内直接完成发泡各个组分的混合、熔融和发泡过程。根据采用发泡剂的不同,通常分化学发泡和物理发泡两种。化学发泡选用的发泡剂为放热型发泡剂(偶氮二甲酰胺、对甲苯磺酞胺基脉等)和吸热型发泡剂(柠檬酸、碳酸氢钠、碳酸钠的混合物)。物理发泡法一般需设置专用发泡剂计量、加压和注入系统,在发泡基材完全熔融的挤出机相应位置直接加入发泡剂,直接生产片材。典型物理发泡技术为超临界CO2发泡技术,它采用超临界CO2(临界温度31.5 ℃、临界压力7.3 MPa)作为发泡剂,在同向双螺杆挤出机和熔体泵组成的系统上进行挤出发泡,可制备超临界CO2发泡聚丙烯片材,其发泡倍率高可达40倍、泡孔形态完整且稳定。如图3所示。

图2 EPP发泡珠粒液压成型过程

图3 PP直接挤出发泡成型示意图

3 HMSPP生产及开发情况

3.1 HMSPP生产情况

国内市场上流通的进口高熔体强度聚丙烯原料有:巴塞尔(Lyondell-Basell)、北欧化工(Borealis)、陶氏化学(Dow)、韩国三星、埃克森美孚(Exxon Mobile)等。其中北欧化工和巴塞尔的高熔体强度聚丙烯在国内市场占70%。其主要牌号及价格如下表1所示。

表1 巴塞尔和北欧化工HMSPP常用牌号及价格(2015年价格)

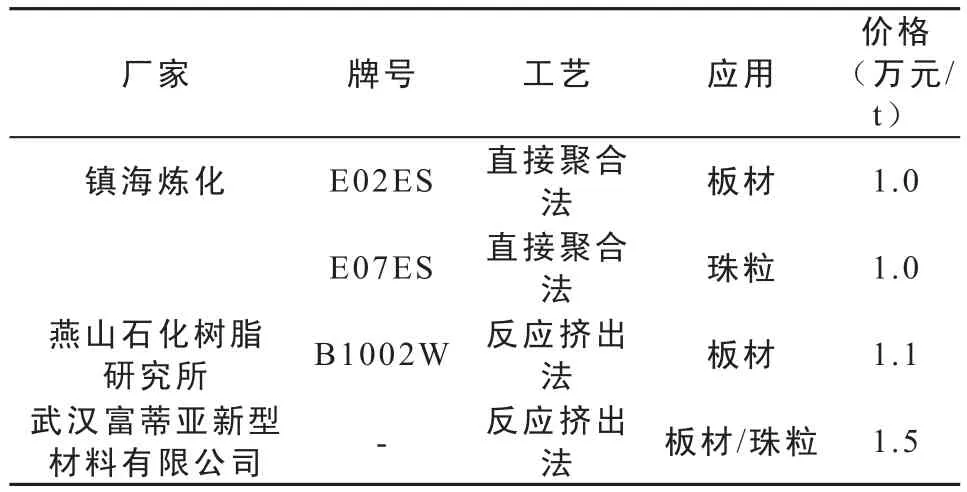

随着国内HMSPP制备技术不断开发,国产HMSPP也取得了一些突破,镇海炼化、燕山石化树脂研究所、武汉富蒂亚新型材料有限公司均能生产用于发泡的HMSPP,其主要牌号及价格如表2所示。总体而言,国产HMSPP价格是进口HMSPP价格的一半。

表2 国产HMSPP企业产品及价格(2015年价格)

3.2 HMSPP开发情况

我国高熔体强度聚丙烯的研究仍处于起始阶段,除中科院和北化院外,国内大多科研院所采用挤出反应法进行研究。

北京化工研究院在镇海炼化30 kt/a聚丙烯环管装置上,利用直接聚合法成功开发高熔体强度聚丙烯树脂,生产2 000 t牌号为HMS20Z投放市场。该产品生产中采用的主要技术是非对称加氢技术,通过增加大分子量部分的含量,从而加宽分子量分布,提高熔体强度。目前已在片材、板材生产使用上取得成功,在高发泡领域也正在进行推广。

湖北工业大学胡圣飞教授[5]以过氧化二异丙苯(DCP)为交联剂、三烯丙基异三聚氰酸酯(TAIC)为助交联剂,采用平行双螺杆挤出机制备了HMSPP,产品发泡倍率最多可达40倍。武汉富蒂亚新型材料有限公司采用该技术,实现了国产高熔体强度聚丙烯工业化量产,广泛应用于汽车零部件、食品包装、建筑板材等领域。

燕山石化树脂所开发了均聚高熔体强度聚丙烯,主要牌号为F1002W。该系列产品具有长支链结构,熔体强度较普通PP明显提高,可以满足高倍率挤出发泡珠粒和挤出发泡板、片材加工生产,同时具有较高的力学强度,特别适用于汽车、缓冲包装、食品包装行业,也可用于热成型等领域。

长春应用化学研究所采用反应挤出法工艺,以国内石化企业环管工艺和小本体工艺生产的线性聚丙烯作为原料,通过诱导线性分子结构的聚丙烯主链形成大分子自由基,所产生的大分子自由基直接与自由基捕捉剂进行高效接枝反应,开发具有自主知识产权的高熔体强度聚丙烯专用料中试制备技术。目前,该项目已经完成500 t/a的中试水平,正在与江浙相关发泡厂家合作开发了千吨级工业水平,同时开发下游发泡制品制备加工技术。中试产品性能指标达到同类产品国际先进水平。中试产品的熔体强度 18cN,发泡倍率达到10~20倍左右(可调)。

4 发泡聚丙烯应用

发泡聚丙烯(EPP)产品具有环保可降解、耐热性和高强度等优异性能,可替代现有的聚苯乙烯(PS)、聚乙烯(PE)、聚氨酯(PU)等发泡材料,广泛用于包装、汽车、建筑等国民经济的各个行业。

(1)食品包装:由于EPP无味无毒、干净卫生,热稳定性和热绝缘性能很好,因此被应用于微波炉和冰箱的食物托盘和容器、日常盛放食品的各种器皿(盘、碟、碗、盒等)、一次性餐盒等。

(2)缓冲包装:发泡PP具有很好的能量吸收性能,对重复冲击的防护能力比EPS和发泡PU更好,所以EPP被广泛用于计算机、精密仪器、声像材料、工艺品、各种家用电器等的防震缓冲包装。

(3)汽车零部件:以每辆车用塑料100~130 kg计算,所用的PP材料就可达20 kg左右,所用到的EPP材料可达4~6 kg/辆车左右,主要用于保险杠吸能块、门面板、车内地板调整块、遮阳板、后箱垫、工具箱、侧撞吸能块、头枕、工具箱等,据统计,

2014年国内汽车年销售量约2 200万辆,需要约11万t EPP材料。法国标致公司已为其306型车配备了EPP保险杠系统。采用PP发泡塑料制作的保险杠芯材比PUR保险杠芯材轻40%~50%,且吸能性高随着汽车轻量化的发展趋势,发泡PP在汽车的应用将越来越多。

(4)热绝缘材料:日常的热水管、蒸汽管温度超过100 ℃,EPS和XPE材料都达不到要求,而EPP材料可以耐130 ℃高温,而且热导率低、热绝缘性能好,因此,被应用于做高级绝热材料,如:各种热水、蒸汽管、暖房、贮槽的热绝缘材料。

(5)建筑家居日用品材料:低发泡PP结构件在体育用品及设施、建筑模板、合成木材、文具等方面也是一个巨大的潜在市场。目前建筑、家居行业使用的PP发泡材料主要有PP低发泡板材和木塑增强聚丙烯PP发泡材料,PP低发泡板材可以用来制备CD板,具有不吸水、不粘水泥、透气性好、绿色环保的特点,在国外应用十分广泛。

5 结论及建议

(1)发泡聚丙烯材料是一种环保材料,可自然降解、回收再利用,不会造成白色污染,随着环保新材料的升级以及汽车轻量化的发展,国内对HMSPP的需求量将越来越多。

(2)目前,国内发泡聚丙烯市场基本被国外少数厂家垄断,随着国内科研单位对发泡PP的重视以及发泡技术、发泡设备的发展,这种垄断势必会打破。企业可以选择与科研单位共同开发,提前进入市场,进行市场开发和培育。

(3)HMSPP良好的熔体强度以及稳定的发泡性能对下游EPP珠粒及发泡片材的影响很大,HMSPP的开发是发泡聚丙烯行业研究热点。建议企业与科研院所合作,共同开发。

[1] 崔小明. 高熔体强度聚丙烯的生产技术及市场前景[J]. 塑料制造,2008(3):102~107.

[2] 谭捷,柳迎才. 我国高熔体强度聚丙烯生产技术进展[J]. 合成树脂及塑料,2015,32(2):66~70.

[3] 郭鹏,吕明福,张师军. 高熔体强度聚丙烯的研究现状与评述[J]. 化工进展,31(2):158~162.

[4] 顾学峰. 高熔体强度聚丙烯的制备方法与工业化进展[J]. 工业技术,2014,26(6):23~26.

[5] 王滨. 反应挤出制备高熔体强度聚丙烯的研究[J]. 国外塑料,2014,32(3):27~29.

[6] 吕坤. 高熔体强度 PP 专用料现状及发展前景简析[J]. 化学工程与装备,2013,1(1):147~150.

[7] 胡圣飞,陈长青.一种具有可发性高熔体强度聚丙烯树脂及其制备方法:中国,102304248A[P]. 2012-01-04.

(R-02)

TQ325.14

1009-797X(2016)04-0020-04

B

10.13520/j.cnki.rpte.2016.04.009

张泉(1986-),男,工程师,硕士,从事技术开发工作。

2015-10-26