橡胶颗粒对再生混凝土强度和抗碳化性能影响

唐清照

(中铁十七局集团第六工程有限公司 福建福州 350001)

橡胶颗粒对再生混凝土强度和抗碳化性能影响

唐清照

(中铁十七局集团第六工程有限公司 福建福州 350001)

在再生混凝土中掺入废旧轮胎破碎产生的橡胶细集料,对不同橡胶掺量的再生混凝土强度和抗碳化性能进行研究。结果表明:再生混凝土抗压强度随着橡胶颗粒掺量的增加而降低。橡胶颗粒对再生混凝土碳化深度的影响规律不明显。碳化3d后,再生混凝土碳化深度随橡胶掺量的增加而减小;碳化7d、14d后,再生混凝土碳化深度随橡胶掺量的增加而上下波动,总体呈减小的趋势;碳化28d后,再生混凝土碳化深度随橡胶掺量的增加呈现增大的趋势。

再生混凝土;橡胶颗粒;强度;碳化

0 引言

再生混凝土作为一种新型建筑材料,已被广泛应用于建设工程中,再生混凝土力学性能和耐久性能也受到广泛关注。近年来,随着汽车行业的发展,废弃轮胎的数量日益增多,目前对于废旧轮胎大多采用堆填或焚烧的处理方式,由此带来了严重的环境问题[1]。当橡胶颗粒取代细集料掺入到再生混凝土中时,一方面能够填充粗骨料间的孔隙,改变混凝土的孔结构[2];另一方面橡胶颗粒具有引气的效果,能够增大混凝土的含气量[3],这也改变了混凝土的孔隙结构;再者,橡胶颗粒是有机材料,与无机材料水泥石间的黏结强度远小于砂与水泥石间的黏结强度,这样橡胶颗粒与水泥石间形成薄弱界面[3]。上述变化必然使再生混凝土的力学性能和耐久性能发生变化。

本文以再生粗骨料替代率为50%的再生混凝土为基准,用废旧轮胎橡胶颗粒等体积取代细骨料制备橡胶再生混凝土,研究橡胶颗粒掺量对再生混凝土强度和抗碳化性能的影响。

1 试验

1.1 试验原材料

水泥采用福州某水泥厂生产的P.O 42.5级普通硅酸盐水泥;橡胶颗粒由废旧轮胎经机械破碎、筛分所得,最大粒径为2.5mm,密度为1 180kg/m3,吸水率为8%;天然骨料选用连续级配的碎石,粒径为5mm~25mm,再生粗骨料为某公路路面废弃混凝土加工而成,粒径为5mm~25mm;细骨料选用细度模数为2.7的河砂,表观密度为2 753kg/m3;减水剂采用福州某外加剂厂生产的TW-PS聚羧酸高性能减水剂。

1.2 试验配合比

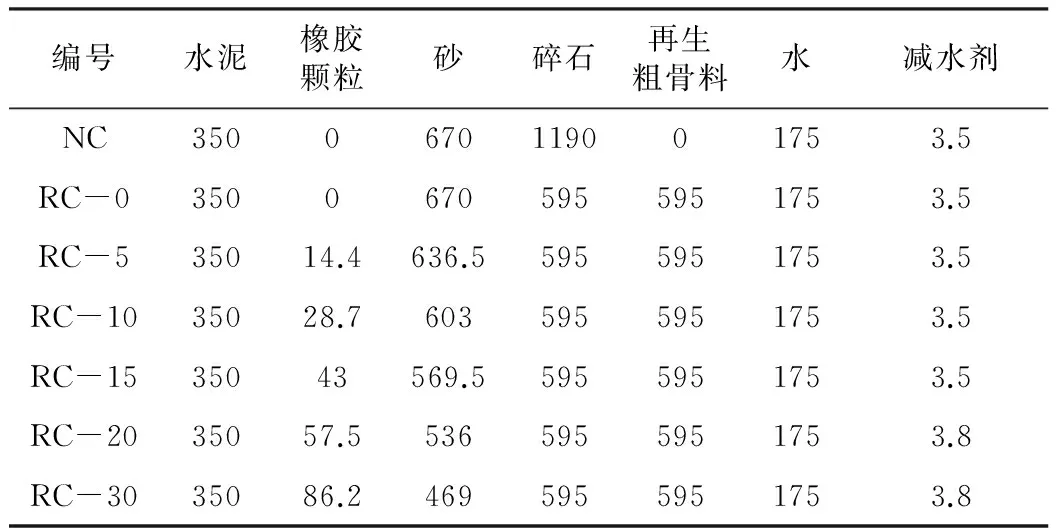

目前尚无再生混凝土配合比设计的相关标准,本试验再生混凝土配合比设计参照JGJ55-2011《普通混凝土配合比设计规程》进行。基准组为未掺橡胶颗粒再生混凝土,再生粗骨料取代率为50%,橡胶颗粒掺量为0,水胶比为0.50,单位用水量为175kg,砂率为36%。试验组所用橡胶颗粒采用等体积取代细骨料的方式掺入再生混凝土中,橡胶颗粒取代率分别为5%、10%、15%、20%和30%。本试验配合比,如表1所示。

表1 再生混凝土配合比(kg/m3)

1.3 试验方法

抗压强度试验参照GB/T 50081-2002《普通混凝土力学性能试验方法标准》进行,所用立方体试件在标准养护条件下养护7d、28d和60d;抗碳化性能试验采用GB/T 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》中的快速碳化试验方法,所用棱柱体混凝土试件尺寸为100mm×100mm×400mm,标准养护26d后放入60℃烘箱中烘48h,除留下两个相对的侧面外,其余各表面用融化的石蜡密封,再将试块放入二氧化碳浓度保持在(20±3)%,相对湿度为(70±5)%,温度为(20±2)℃的碳化箱内,混凝土试件碳化3d、7d、14d和28d后,从碳化箱内取出并用压力试验机破型,然后采用1%酚酞酒精溶液来测试各龄期下试件的碳化深度。

2 试验结果及分析

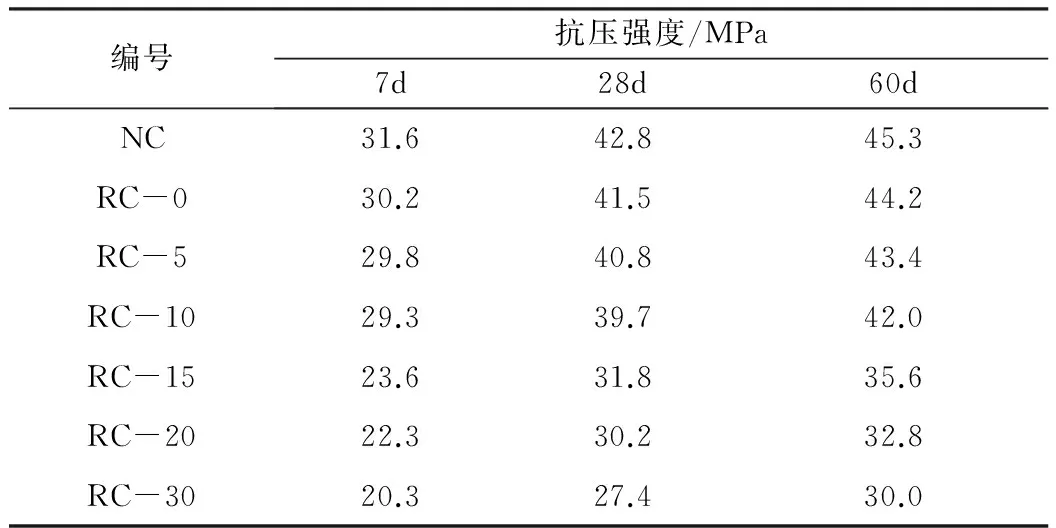

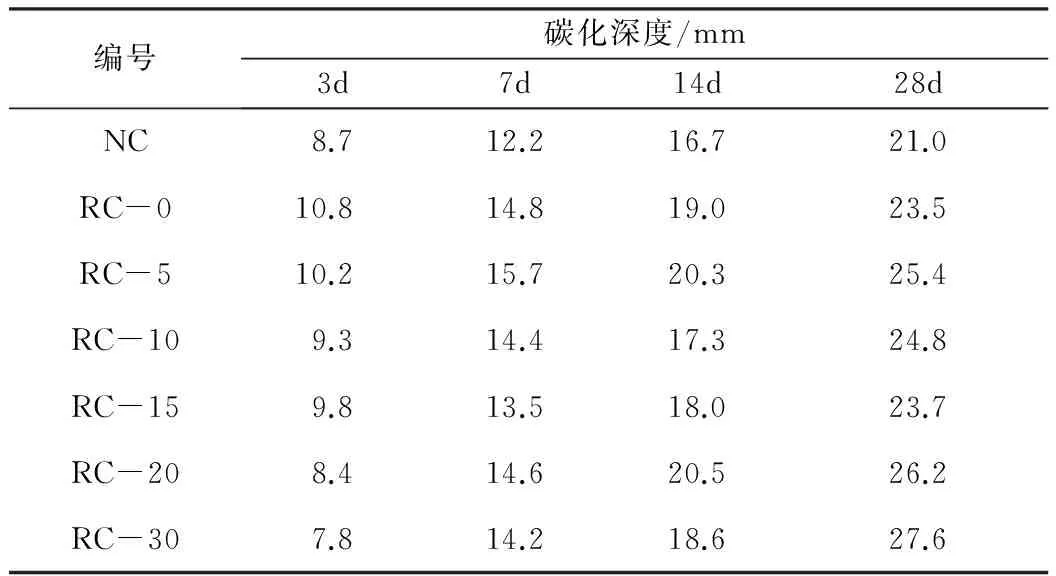

再生混凝土抗压强度及碳化深度试验结果分别如表2、表3所示。

表2 再生混凝土抗压强度试验结果

表3 再生混凝土碳化深度试验结果

2.1 橡胶颗粒掺量对再生混凝土抗压强度的影响

由图1可知,相同养护龄期时,再生混凝土抗压强度与普通混凝土抗压强度相比略有降低,28d抗压强度仅降低约3%,说明再生粗骨料取代量为50%时对混凝土强度影响不大。

再生混凝土抗压强度随着橡胶颗粒掺量的增加而降低,且随龄期的增长而增长。当橡胶颗粒的掺量为5%、10%、15%、20%、30%时,掺橡胶颗粒的再生混凝土7d抗压强度较基准组分别降低1.3%、3.0%、21.8%、26.2%、32.8%;掺橡胶颗粒的再生混凝土28d抗压强度较基准组分别降低1.8%、4.3%、23.4%、27.2%、34.0%;掺橡胶颗粒的再生混凝土60d抗压强度较基准组分别降低1.8%、5.0%、19.5%、25.8%、32.1%。当橡胶颗粒掺量小于10%时,再生混凝土抗压强度降低不明显;当橡胶颗粒掺量大于10%时,再生混凝土抗压强度明显降低,降低幅度大于20%。

再生混凝土中掺入橡胶颗粒后强度下降的最主要原因可能是由于橡胶颗粒的憎水性,憎水性使其与水泥等胶凝材料不能很好地粘结,致使和混凝土的结合较脆弱;另一个原因可能是橡胶颗粒的高孔隙率使其在混凝土内部造成中空状态,导致混凝土强度较低;第三个原因可能是橡胶颗粒的弹性模量相对较低,掺入到混凝土中导致混凝土强度大幅度降低[4]。

2.2 橡胶颗粒掺量对再生混凝土抗碳化性能的影响

由图2可知,再生粗骨料取代率为50%的再生混凝土碳化深度大于普通混凝土碳化深度,这主要是由于再生骨料的孔隙率大于天然骨料,使得再生混凝土的孔隙率与同水胶比的普通混凝土相比有较大增加,这无疑降低了其抗碳化性能[5]。

再生混凝土碳化时间越长,碳化深度越大,但各龄期碳化深度随橡胶颗粒掺量的增加变化幅度不同。碳化3d时,再生混凝土的碳化深度随橡胶掺量的增加而减小,橡胶掺量30%时为基准组的72%。碳化7d和14d时,再生混凝土的碳化深度随橡胶掺量的增加而上下波动,总体呈减小的趋势,并且在掺量10%和15%时碳化深度较小。碳化7d时,橡胶掺量为10%和15%时碳化深度分别为基准组的97%和91%;碳化14d时,橡胶掺量为10%和15%时碳化深度分别为基准组的91%和95%。碳化28d时,橡胶掺量为5%时的碳化深度大于基准组混凝土,在5%~15%掺量范围内的碳化深度随着掺量的增加而减小,掺量大于15%时,碳化深度随着掺量的增加而增大,掺量为30%时碳化深度为基准组的1.17倍。再生混凝土橡胶掺量为10%~15%时抗碳化效果较好,0%~10%和15%~30%时效果较差。

橡胶颗粒的掺入对混凝土的碳化起到了两方面的作用:一方面随着橡胶掺量的增加,混凝土密实度增加,加大了酸性气体侵入的阻力;另一方面含气量增加造成孔隙含量增加,且橡胶颗粒与水泥石之间的薄弱界面也在增加,因而增加了酸性气体的侵入通道[6]。碳化3d时,抗碳化性能的有利因素突出,因而再生混凝土的碳化深度随橡胶掺量的增加而减小;碳化7d和14d时,有利因素与不利因素此消彼长,其结果是再生混凝土的碳化深度有波动现象;碳化28d时,不利因素突出,再生混凝土的碳化深度随橡胶掺量的增加而增大。

3 结论

(1)再生混凝土抗压强度随着橡胶颗粒掺量的增加而降低,当橡胶颗粒掺量小于10%时,再生混凝土抗压强度下降不明显;当橡胶颗粒掺量大于10%时,再生混凝土抗压强度下降幅度较大,降低幅度大于20%。因此,从力学角度考虑,再生混凝土橡胶颗粒掺量不宜大于10%。

(2)不同碳化龄期时,再生混凝土碳化深度随橡胶掺量的增加呈现不同的变化规律。碳化3d时,再生混凝土的碳化深度随橡胶掺量的增加而减小;碳化7d和14d时,再生混凝土的碳化深度随橡胶掺量的增加而上下波动;碳化28d时,掺橡胶颗粒再生混凝土碳化深度基本超过未掺橡胶颗粒再生混凝土。再生混凝土在橡胶掺量为10%~15%时抗碳化效果较好,0%~10%和15%~30%时效果较差。

(3) 综合考虑再生混凝土抗压强度和抗碳化性能试验结果,橡胶颗粒最优掺量为10%。

[1] 李悦,韩兆兴,王敏,等. 掺废橡胶微粒的再生混凝土物理力学性能[J]. 北京工业大学学报,2009(6):35-37.

[2] 张海波,管学茂,刘小星,等. 废旧橡胶颗粒对混凝土强度的影响及界面分析[J]. 材料导报,2009(4):65-67.

[3] 王涛,洪锦祥. 橡胶混凝土的含气量及其控制方法[J]. 混凝土与水泥制品,2009(6):37-39.

[4] 王文婧,许家文,刘元珍,等. 橡胶颗粒对再生混凝土氯离子渗透性影响研究[J]. 混凝土与水泥制品,2013(11):15-17.

[5] 雷斌,肖建庄. 再生混凝土抗碳化性能的研究[J]. 建筑材料学报,2008,11(5):605-611.

[6] 袁群,冯凌云,翟敬栓,等.橡胶混凝土的抗碳化性能试验研究[J].混凝土,2011(11):91-96.

Influence of rubber particles on strength and carbonation of Recycled Concrete

TANGQingzhao

(China Railway 17 Bureau Group NO.6 Engineering Co.,Ltd, Fuzhou 350001)

Mixing the rubber particles obtained from the processed automobile tire into the recycled aggregate concrete, the strength and carbonization of concrete specimens mixed with different quantities of rubber particles is carried out. Results show that the strength decrease with the rubber particles content increase. The influence of rubber particles on the carbonation depth of recycled concrete is not obvious. When carbonization 3d, the carbonation depth of recycled concrete decrease with the rubber particles content increase; Carbonization 7 d and 14 d, the carbonation depth of recycled concrete change up or down with the rubber particles content increase, but show a trend of decrease; Carbonization 28 d, the carbonation depth of recycled concrete show increasing trend with the rubber particles content increase .

Recycled aggregate concrete; Rubber particles; Strength; Carbonation

唐清照(1982.1- ),女,工程师。

E-mail:327658652@qq.com

2016-05-30

TU528.04

A

1004-6135(2016)10-0092-03