1 000 MW机组脱硝系统流场模拟与优化

胡志光,李 丽,朱怡儒,徐 劲

(1. 华北电力大学 环境科学与工程学院,河北保定071003;2. 中钢集团天澄环保科技股份有限公司, 湖北武汉430000;3. 华北电力大学 能源动力与机械工程学院,河北保定071003)

1 000 MW机组脱硝系统流场模拟与优化

胡志光1,李 丽1,朱怡儒2,徐 劲3

(1. 华北电力大学 环境科学与工程学院,河北保定071003;2. 中钢集团天澄环保科技股份有限公司, 湖北武汉430000;3. 华北电力大学 能源动力与机械工程学院,河北保定071003)

脱硝装置中流场分布不均会严重影响脱硝效率及催化剂使用寿命。针对超超临界1 000 MW机组配套脱硝系统实际应用案例较少,经验不足等问题,以1 000 MW机组配套脱硝装置为仿真对象,通过改直角弯道为圆角弯道,在不同位置增设不同尺寸、形状的导流板,催化剂上方增设整流格栅对其内部流场进行优化,并通过云图及均方根值进行定性及定量分析。研究表明:导流板及整流格栅可以改变烟气流动的方向,对烟气进行深度整流,使烟道及催化剂上方截面速度分布偏差系数降低到15%以下。在SCR反应器及烟道内合理增设导流及整流装置,可以使流场分布趋于均匀,提高脱硝反应效率和催化剂使用寿命。

脱硝;流场;均匀性;数值模拟;优化

0 引言

NOx是造成酸雨的主要物质,同时也是光化学烟雾、雾霾、温室效应等重大环境污染的首要成因[1,2]。随着国家对NOx排放标准的日益严格,普通低氮燃烧技术已无法满足新标准的排放要求,选择性催化还原脱硝技术以其脱硝效率高,技术应用成熟可靠而被广泛采用[3,4]。研究表明,若脱硝系统气流分布均匀性差时,在运行过程中高流速区域催化剂易发生磨损,而低速区大颗粒灰容易沉积堵塞催化剂孔,造成该区域气流不能通过,同时对烟气与氨的混合均匀程度、反应效果、氨逃逸率、压降特性等均存在影响[5]。

目前国内外学者对流场分布的研究主要采取数值模拟与模型试验两种方法。数值模拟以其对脱硝反应器内气流分布状况模拟可靠性较好、经济性好、试验周期短、结果形象直观,可大大提高设计效率等优点而被广泛采用[6]。潘伶等对无锡某电厂脱硝反应器进行数值模拟,研究了导流板安装前、安装后、优化后三种情况烟气及颗粒流动状况[5]。叶贵峰通过对SCR脱硝系统烟道导流板及催化剂层上方整流格栅进行模拟,说明导流及整流装置可以减小进入催化剂前的烟气的流线角[7]。毛剑宏等利用Fluent数值模拟加冷态实验的方法,证明了在SCR反应器内添加导流板可以降低流场速度偏差[8]。以上学者通过不同方式对SCR反应器流场进行了相关优化,但SCR反应器流场均匀性与来流烟气通道每个部分导流及整流结构设计均存在很大关联,针对脱硝装置在国内大型机组安装和使用经验相对较少的问题,根据SCR脱硝效率的影响因素,采用商用计算流体力学(CFD)软件Fluent在1 000 MW机组配套脱硝系统喷氨烟道上、下转向弯通道,SCR反应器进口,首层催化剂上方添加导流及整流装置对流场进行综合模拟及优化。

1 模型建立

1.1 物理模型的建立

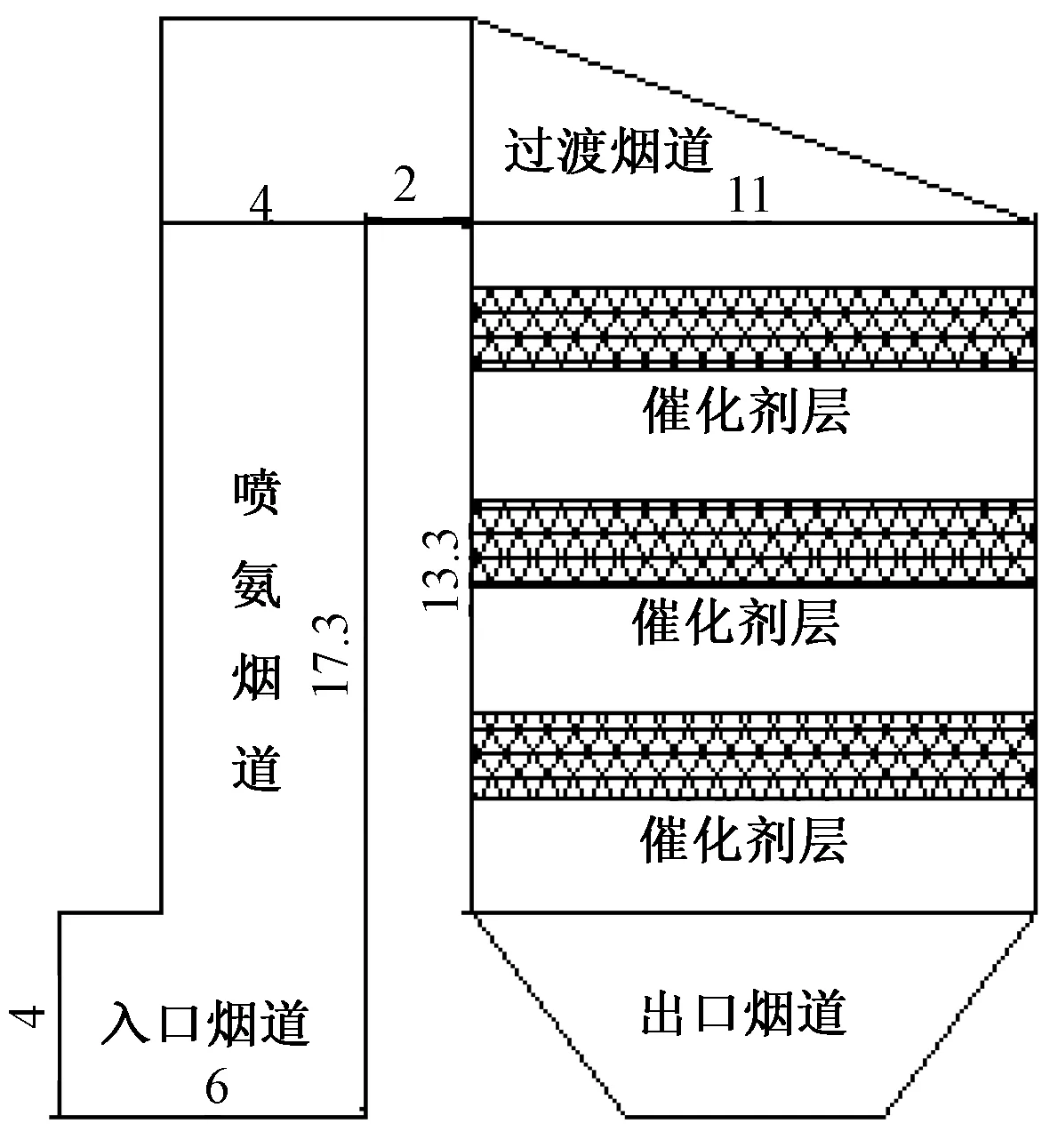

以1 000 MW燃煤机组的SCR脱硝反应器为模型,高尘区布置,采用两台相同的SCR反应器并联方式,现对其中一台反应器按与实际尺寸1∶1在Gambit中进行建模。SCR反应器具体模型及X轴方向与Y轴方向尺寸如图1所示,单位m。宽(Z轴方向)均为11m。经过网格无关性验证,最终网格数为327万。

图1 SCR反应器及烟道模型示意图

1.2 模拟条件设置

模拟条件设置如表1所示。

表1 边界条件设置

进口速度设置为速度进口,SCR出口设置为自由出口,反应器内流动为湍流流动,应用标准k-ε模型进行模拟。物料选择混合烟气(mixture-template),Species中各物质的体积分数如表2所示。

2 数值实验及结果分析

2.1 烟道内流场优化

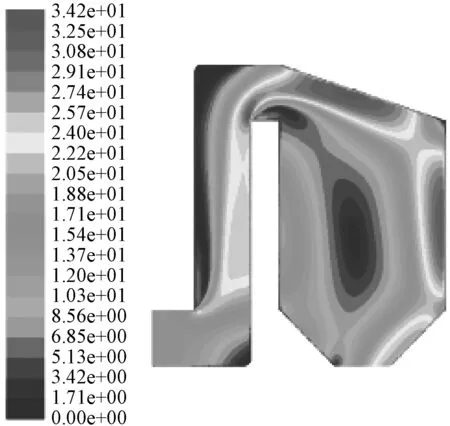

空塔布置情况下,系统烟道内中心平面速度流场分布如图2所示。

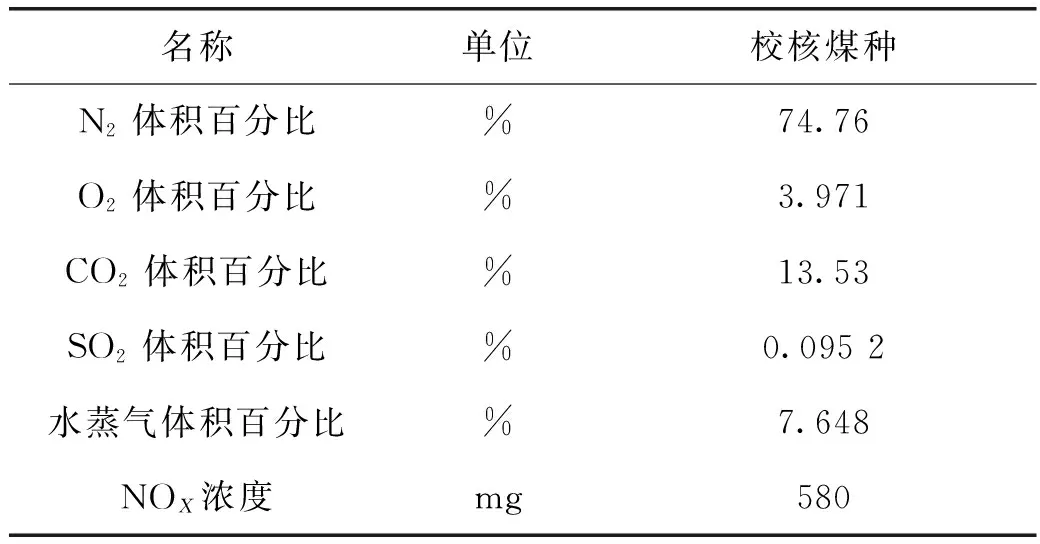

表2 脱硝系统入口烟气成分

图2 中心平面速度分布云图

可以看出,喷氨烟道右侧速度值偏大,最大高达32 m/s;左侧速度值偏小最小的不足3 m/s,并在烟道弯道处速度值很低形成涡流。这种速度分布不利于烟气与NH3混合,对催化反应效果有直接影响。经过观察分析烟道内的流场分布,采取增设直弧形导流板的方式减缓流体通过烟道时的离心偏转现象,改变烟气流经弯道后的流场分布,同时降低由二次流引起的阻力,减小压降[9-11]。

具体优化方案如下:

(1)喷氨烟道的两个直角弯道改为圆角弯道,外侧的弯道半径为1 m,内侧弯道半径为0.5 m。在上下两个弯道处,分别增设两块圆弧半径为1 m,尾部延伸为1 m和3 m的直弧形导流板。

(2)在方案一的基础上,上下两个弯道均增设一块圆弧半径为1 m,尾部延伸为2 m的直弧形导流板。

(3)在方案二的基础上,上下两个弯道均增设一块圆弧半径为1 m,尾部延伸为2 m的直弧形导流板。同时将下方尾部延伸为1 m的直弧形导流板在Y轴方向升高0.5 m;上方尾部延伸为1 m的直弧形导流板在Y轴方向降低0.5 m。

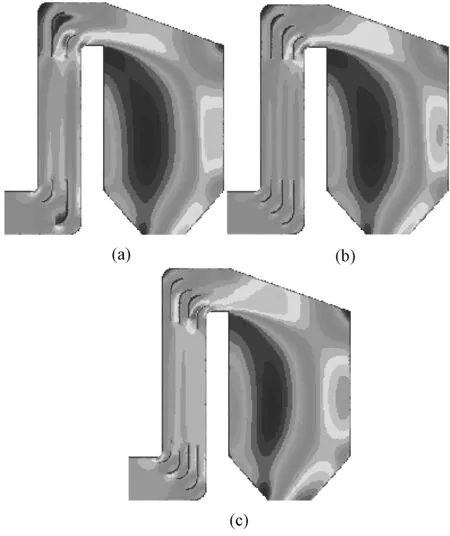

相应系统中心平面速度云图如图3所示。

图3 中心平面速度分布云图

由图3可知,进行优化后,喷氨烟道弯道处的速度得到明显改善,抑制了烟气因速度和压力所产生的的涡流状况,减小了流场分离现象。随着导流板数量的增加,喷氨烟道速度云图的色差越来越小,反应出速度分布均匀性变好。有效消除了喷氨段烟道流场内的低速区域,使烟气与NH3能够在喷氨段内均匀混合,对提高在反应器内的催化反应效率有重要影响。同时选取空塔时与三种导流板方案时距喷氨烟道底部9 m处的横截面为研究对象,通过美国RMS标准的相对均方根法进行定量分析评定气流均布性质量。其判定公式为[12]:

(1)

式中:CV表示速度分布偏差系数;Vi表示第i个采样点的速度值;V0表示采样点速度的平均值;n表示采样点个数。

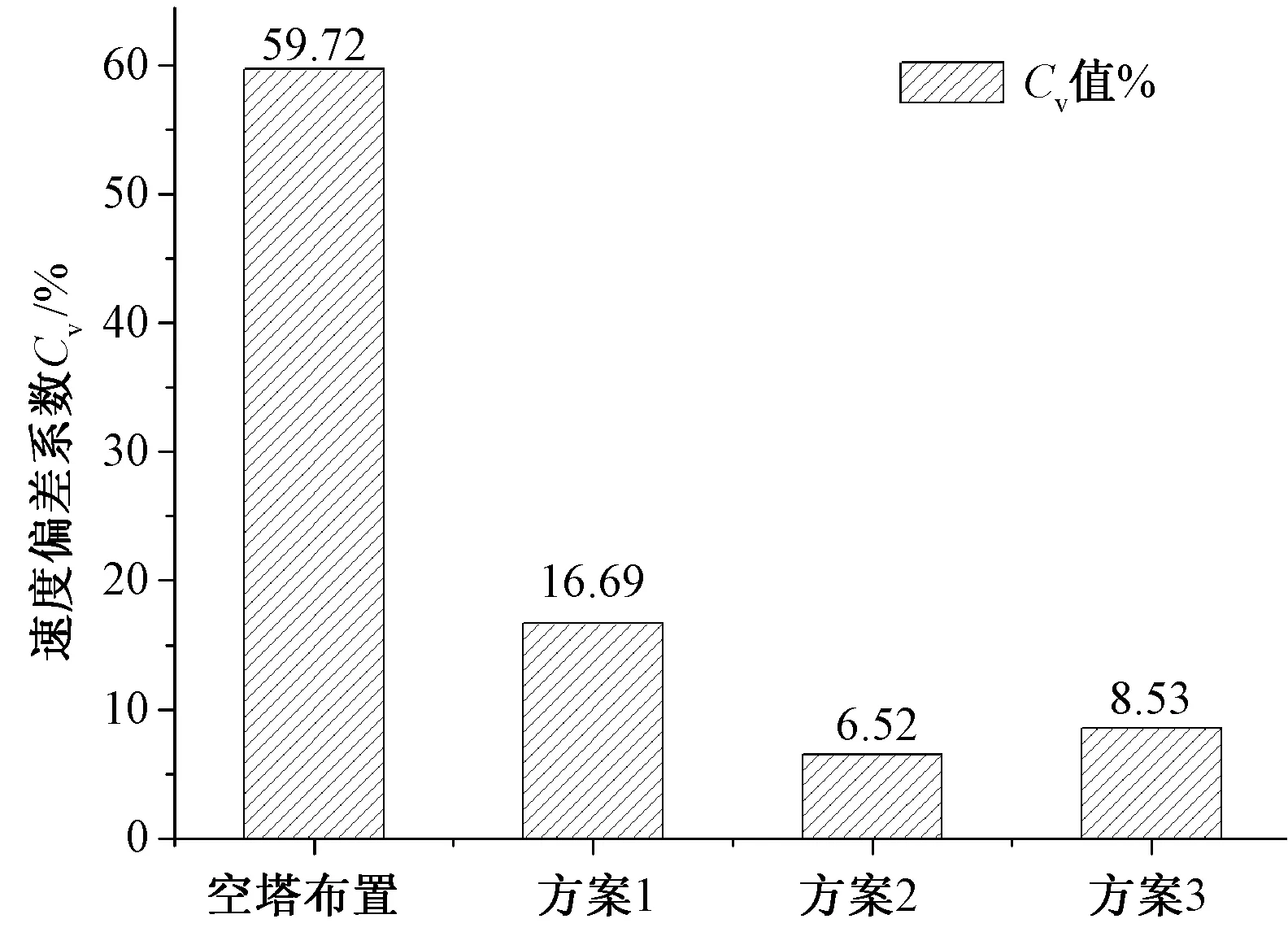

得出的速度分布偏差系数如图4所示。

图4 速度分布偏差系数对比

观察可得,空塔情况下,Cv值最大,达不到合格标准,流场分布均匀性最差。随着导流板数量的增加Cv值不断降低,方案2、方案3已经符合气流分布优秀标准,方案2的Cv值最低。并且由于添加导流板数量越多,对整个系统压降影响越大,所以选择方案2,添加三块导流板。

2.2 反应器催化剂前流场均匀性模拟优化

上述过程中,在喷氨烟道上下拐弯处增设导流板,目的是使喷氨烟道内流场分布均匀,烟气与NH3均匀混合,提高催化反应转化率。但是根据图3(b)可知,在反应器催化剂上方0.5 m处,烟气速度分布仍然不均匀,反应器左侧的速度明显低于右侧速度。为了使烟气在进入催化剂前的流场分布满足CV<15%,参考相关文献,整流格栅可以对烟气进行深度整流,均流效果显著,同时可以减小速度流线方向与竖直方向的夹角,避免催化剂表面过度冲刷,延长催化剂使用寿命,达到提高催化反应效率的目的[13-15]。故选择在催化剂层上方增设整流格栅。分析不同数量的整流格栅会对气流产生不同的影响。同时格栅数量过多,压损过高;数目过少,整流作用不够明显。选取长度为0.3 m的整流格栅,确定优化方案如表3所示。

表3 具体模拟方案

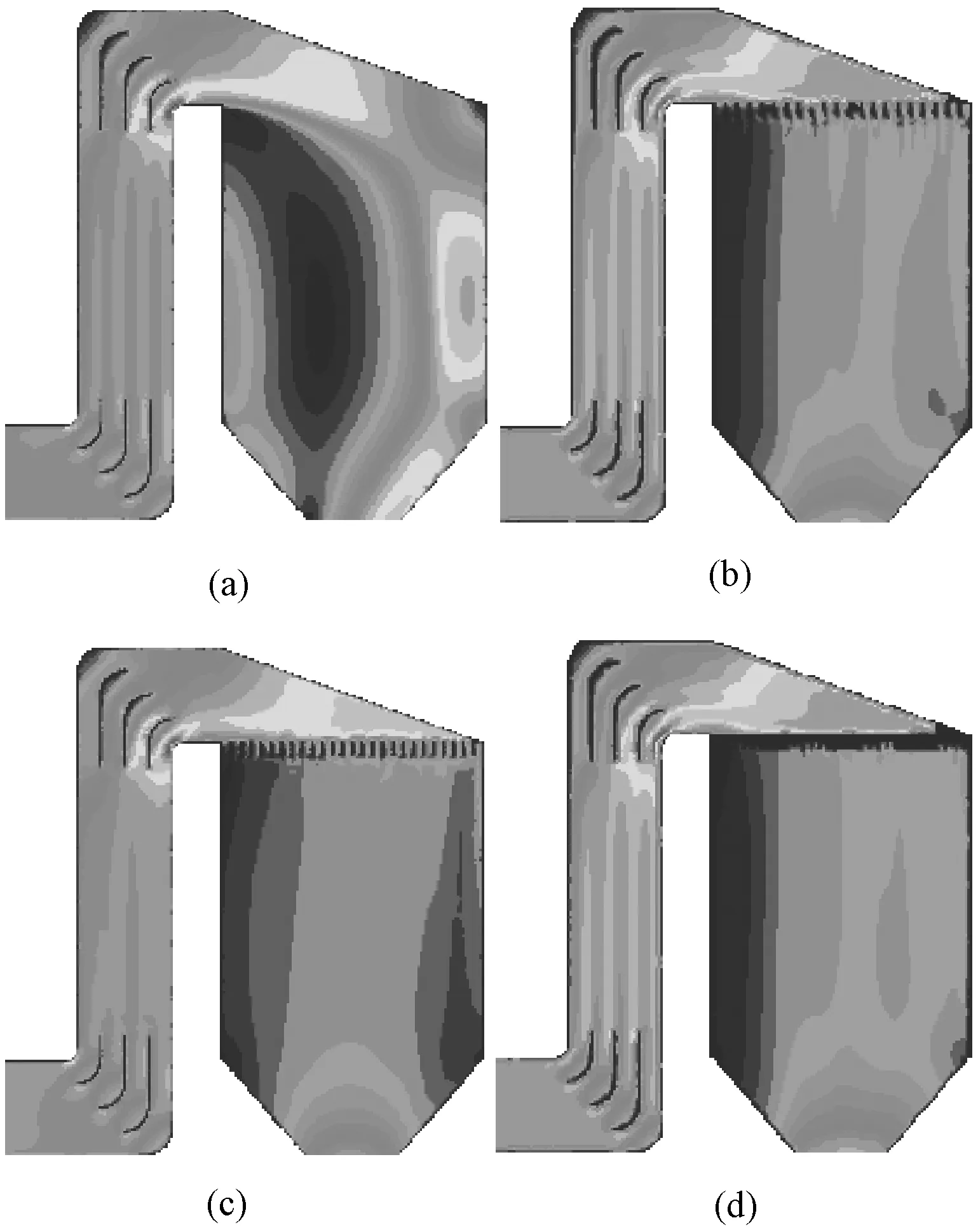

相应SCR反应器中心平面速度云图分别如图5所示。

图5 中心平面速度分布云图

对比图5可以看出整流格栅起到明显的整流作用。方案一较无格栅方案时,反应器右侧速度明显减小,并且分布相对均匀。但是由于惯性作用,烟气还是偏右侧进入反应器,左侧速度较低。方案二较方案一相比,速度流场分布相对均匀一些,但两侧的速度相对偏低,中间速度相对均匀。整体速度分布在三种方案中相对均匀。方案三较方案二相比,右侧低速区减小,但左侧的低速区没有改善。对4种方案催化剂层上方0.5m处截面根据公式(1)求取Cv值,进行定量分析,结果如图6所示。

图6 速度分布偏差系数对比

从图6可以看出,设置整流格栅后,对烟气流场分布的均匀性有很大改善。设置25块整流格栅时Cv值较低,考虑压降因素,综合考虑,选取增设25块整流格栅的方案。

2.3 增设导流板后的优化结果

反应器内布置25块整流格栅时,催化剂上方0.5 m处截面的烟气速度分布偏差系数为20.88,仍达不到优秀标准。左侧流场速度仍然偏小,考虑原因,是因为烟气经过喷氨烟道上方的拐弯时,由于惯性,速度方向向前。选择在格栅上方增设导流板,利用导流板来改变烟气流动方向,使烟气流场分布均匀。具体优化方案如下:

(1)在喷氨烟道向过渡烟道转弯处中间位置增设一块长度为1.118 m,与水平方向夹角为26°的直形导流板。

(2)增设两块相同的导流板,在竖直位置等间隔分布。

(3)增设三块相同的导流板,在竖直位置等间隔分布。

(4)在方案3基础上,改下方导流板为半径0.5 m的弧形板。

对应SCR反应器中心平面速度云图如图7所示,催化剂上方0.5 m平面速度云图如图8所示。

图7 中心平面速度分布云图

图8 横截面速度分布云图

根据图7,图8可知,在催化剂上方增设导流板后,相对无导流板的工况,流场分布更加均匀。方案1中设置一块导流板后,速度流场分布相对无导流板截面流场分布,中部和右侧流场分布更均匀,左侧速度分布有改善,左侧低速区明显减小,但依然存在,仍需改善。方案2中设置两块导流板,低速区主要集中在紧靠SCR反应器左侧壁面部分的较窄区域,其他区域速度分布相对均匀。方案3中设置三块导流板,低速区已经基本改善,中部和右部的流场分布也很均匀。方案4在方案3的基础上,为进一步优化反应器左侧低速区,将最下面的直形导流板改成弧形导流板。低速区部分已经减少至SCR反应器边缘部分,流场分布已经大大改善。右侧低速部分由于绝热、气流涡流以及气流对壁面碰撞后反弹造成的,整体气流分布CV值已达到优秀标准。

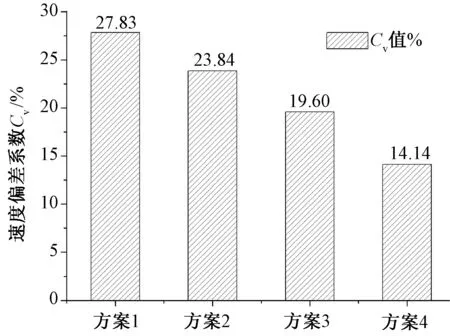

根据公式(1)求取催化剂上方0.5m处平面速度分布偏差系数结果如图9所示。

图9 速度分布偏差系数对比

从图9可以看出,设导流板后,对SCR反应器催化剂上方烟气速度分布均布性有很大改善。随着导流板的增加,速度分布偏差系数逐渐减小。综合比较,方案4最优。

3 结论

(1)通过FLUENT模拟,可以得到脱硝反应器流场内各个位置上速度、压力、温度、浓度等的分布状况,确定漩涡分布特性、空化特性及脱流区等,为脱硝系统气流均布装置设计提供了依据[5]。

(2)将入口烟道处直角改为圆角,并在烟道拐弯处合理布置导流板能有效减缓流体通过烟道时的离心偏转现象,优化烟气流经弯道后的流场分布,同时降低由二次流引起的阻力,减小压降。

(3)整流格栅可以对烟气进行深度整流,均流效果明显;同时可以改变速度方向,减小烟气速度方向与竖直方向的夹角,避免催化剂被过度冲刷,效果显著。

(4)在整流格栅上方合理布置导流板,可以改善烟气因惯性力而造成的反应器左侧速度偏低的状况,进一步优化流场分布。

(5)燃煤电厂在实际运行中应进一步对其燃烧时的氧量、一次风量等运行参数进行优化。已确保NOx排放量达到国家最新排放标准[16,17]。

[ 1 ]陈海彩,张军,沈乐,等. 火电厂尿素热解和水解工艺研究[J].电力科学与工程,2014,30(6):16-19.

[ 2 ]赵毅,王涵,王添灏.同时脱硫脱硝固态反应剂究进展[J].工业安全与环保,2016, 42(4):17-19.

[ 3 ]闫超,张兰华.1000MW机组全负荷低NOx排放优化[J].电力科学与工程,2015,31(12):61-65.

[ 4 ]MUZIO L,QUARTUCY G C,CICHANOWICZ J E. Overview and status of post-combustion NOxcontrol:SNCR,SCR and hybrid technologies[J].InternationalJournal of Environment and Pollution,2002,17(17):4-30.

[ 5 ]潘伶,杨沛山,曹友洪.SCR脱硝反应器烟道内部流场的数值模拟与优化[J].环境工程学报,2015,9(6):2918-2924.

[ 6 ]尹成,任凯,郭纯,等.湿式电除尘器气流分布数值计算研究[C]//中国电除尘学术会议,2015.

[ 7 ]叶贵峰.SCR烟气脱硝反应器整流装置和烟道导流板采用流场模拟优化设计[J].海峡科学,2016(3):28-29,32.

[ 8 ]毛剑宏,宋浩,吴卫红,等. 电站锅炉SCR脱硝系统导流板的设计与优化[J].浙江大学学报(工学版),2011,45(6):1124-1129.

[ 9 ]徐妍,李文彦.SCR脱硝反应器导流板的结构设计[J] .热力发电,2008,37(10):49-52.

[ 10 ]蔡小峰.基于数值模拟的SCR法烟气脱硝技术优化设计[D] .北京:华北电力大学,2006.

[ 11 ]沈丹,仲兆平,过小玲.600 MW电厂SCR烟气脱硝反应器内不同导流板的流场数值模拟[J] .电力科技与环保,2007,23(1):42-45.

[ 12 ]梁玉超,胡满银,李媛,等.SCR反应器导流板及喷氨面的优化设计[J] .热力发电,2012,41(9):103-105,109.

[ 13 ]金定强,马修元,申智勇,等.湿式静电除尘器流场的数值模拟与优化设计[J].电力科技与环保,2015,31(1):32-35.

[ 14 ]沈雷,韩娟娟.SCR脱硝装置中整流格栅的优化设计[J] .中国环保产业,2014(5) :48-51.

[ 15 ]朱怡儒.1000MW燃煤发电机组烟气脱硝装置的仿真设计研究[D].北京:华北电力大学,2015.

[ 16 ]贾宏禄.370MW机组锅炉低氮燃烧改造分析[J].电力科学与工程,2014,30(12):24-29.

[ 17 ]路通畅,韩宝庚,程林,等.660MW超超临界锅炉NOx排放特性试验研究[J].电力科学与工程,2015,31(3):18-22.

HU Zhiguang1,LI Li1,ZHU Yiru2,XU Jin3(1.School of Environmental Science and Engineering,North China Electric Power University, Baoding 071003, China; 2.Sinosteel Tiancheng Environmental Protection Science & Technology Co. Ltd., Wuhan 430000, China; 3.School of Energy Power and Mechanical Engineering, North China Electric Power University, Baoding 071003, China)

Simulation and Optimization of Flow Field of 1000 MW Unit DeNOx System

The uneven flow field distribution of denitration device will seriously affect the denitration efficiency and service life of catalyst. In the light of the fact that the 1 000MW ultra-super critical units supporting denitrification systems lack practical cases and experiences, by changing right-angle corners into rounded ones, adding baffle of different size and shape in different position, and adding rectification grid above catalyst to optimize its internal flow field, the 1 000MW units supporting denitration system is set up as a simulation object via qualitative and quantitative analysis through contours and RMS Results of the research show that the deflector and rectifier grille can change the direction of flue gas, so by rectifying the gas flow deeply the Cv value of flue and the section above catalyst can be reduced to 15% or even less. Appropriate arrangement of deflector and rectification grid in denitrification reactor and flue can improve the uniformity of the flow distribution and denitration reaction efficiency and catalyst life as well.

DeNOx; flow field; uniformity; numerical simulation; optimization

2016-06-23。

胡志光(1958-),男,教授,主要研究方向为燃煤电厂烟气治理、电除尘器的计算机仿真控制技术和专家故障诊断技术等方面,E-mail:hzg2991@126.com。

X511

A DOI:10.3969/j.issn.1672-0792.2016.09.011