醇胺法脱酸气模拟分析及节能优化研究

韩 册张 威张伟文付思强安 旭

(1.东北石油大学石油工程学院,黑龙江 大庆 163318;

2.中国石油大庆油田有限责任公司第二采油厂,黑龙江 大庆 163000)

醇胺法脱酸气模拟分析及节能优化研究

韩 册1张 威1张伟文1付思强2安 旭2

(1.东北石油大学石油工程学院,黑龙江 大庆 163318;

2.中国石油大庆油田有限责任公司第二采油厂,黑龙江 大庆 163000)

从地层中开采出的页岩气通常含有大量的酸性气体,在集输过程中会腐蚀管线和设备,需在净化厂进行脱酸气处理。通过对页岩I区块应用HYSYS 8.4进行 DEA脱酸气工艺流程模拟计算,固定吸收塔和再生塔的塔板数,改变DEA溶液循环量和DEA质量分数来观察DEA溶液中酸气的负荷量和系统总能耗的变化规律。结果表明,减少DEA溶液循环量或DEA质量分数可增加酸气负荷量,并大幅降低系统总能耗。此外,通过对该区块脱酸气工艺流程参数的优化,使酸气负荷量增加了5.9%,系统总能耗降低了10.6%,从而减少了生产和运行费用。

页岩气 脱酸气处理 HYSYS模拟 DEA溶液循环量 DEA质量分数

0 引言

工业中常用的脱酸气工艺法有醇胺法、砜胺法、物理吸收法和直接氧化法等。其中,醇胺法是目前使用最为广泛的脱酸气工艺,吸收剂包括一乙醇胺(MEA)、二乙醇胺(DEA)、甲基二乙醇胺(MDEA)和二异丙醇胺(DIPA)等。该方法是利用胺液的弱碱性与酸性组分进行化学反应,从而降低酸气含量。笔者现利用 HYSYS 8.4建立吸收剂为DEA的脱酸气工艺流程并进行模拟计算,通过改变DEA溶液循环量和DEA质量分数,综合对比分析溶液中酸气负荷量以及系统的总能耗,为进一步高效节能地开发页岩气提供理论依据。

1 建立DEA脱酸气工艺流程模拟

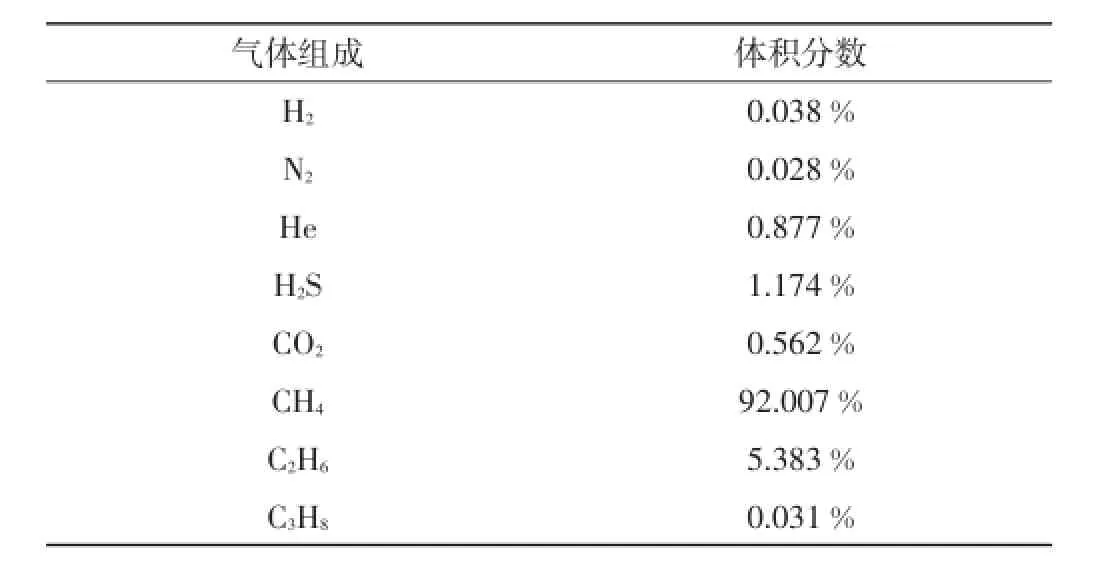

某页岩I区块气体组分见表1,可知该区块天然气中H2S体积分数为1.174%,含量达到17.84 g/m3。我国II类天然气质量标准规定,硫化氢含量应低于20 mg/m3。

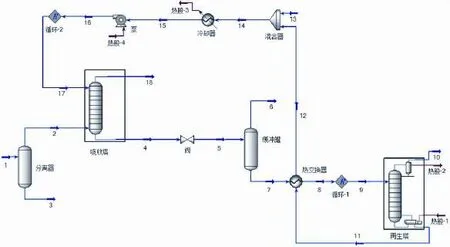

已知来气温度为35℃,压力为6.9 MPa,日处理量为450×104m3。根据页岩气I区块的气体条件,利用HYSYS 8.4软件建立DEA脱酸气工艺流程[1],如图1所示。该流程可分为DEA溶液高压吸收酸气和低压循环再生两部分。原料气中的固液杂质等经分离器涤气后进入吸收塔。吸收塔内由下而上的酸性气体与由上而下逆流的DEA贫液接触发生化学反应形成胺盐,“甜气”由吸收塔顶部流出。吸收大量酸性气体的DEA富液由吸收塔底部流出,经节流降压后进入闪蒸罐,闪蒸出吸收的烃类气体和微量酸气。经贫/富胺液换热器,DEA富液升温后注入再生塔解析出酸气,由再生塔顶部流出,进入下一步处理回收。DEA贫液再生后,由再生塔底部流出,经换热、冷却、增压处理,重新注入吸收塔顶部,形成DEA脱酸气工艺的循环流程[2-3]。

表1 气体组分表

图1DEA脱酸气工艺流程图

2 数值模拟与结果分析

2.1 优化指标与关键参数分析

在净化气满足我国II类天然气质量标准的基础上,由于DEA溶液质量分数可达30%~35%,CO2负荷量可达0.45 mol/mol,H2S负荷量可达0.3 mol/mol,使溶液的循环量减少,投资和操作费用降低,则DEA溶液中酸气负荷量是节能优化的一个重要指标。此外,流程中耗能单位主要包括贫/富胺液换热器、重沸器、循环泵。本着“低能耗、低污染、低排放”的低碳经济原则,系统总能耗则是另一个节能优化的重要指标。

DEA脱酸气工艺中,影响脱酸效果的关键参数包括DEA溶液循环量、DEA质量分数、吸收塔和再生塔的塔板数。笔者将吸收塔和再生塔的塔板数固定(其中吸收塔20个,再生塔18个),主要通过改变DEA溶液的循环量和DEA质量分数,综合分析DEA溶液中酸气负荷量与系统总能耗的变化[4-5]。

2.2 DEA溶液循环量的优化

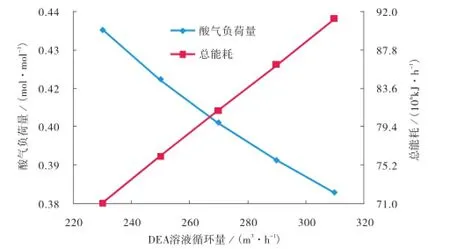

在模拟分析中,当DEA质量分数和塔板数固定时,通过改变DEA溶液循环量,观察DEA溶液中酸气负荷量和系统总能耗的变化规律,见图2。

从图2中可以看出,DEA溶液中酸气负荷量随着DEA溶液循环量的增加而逐渐降低,且系统总能耗大幅度升高。当DEA溶液循环量每增加20 m3/h,酸气负荷量平均降低3.08%,系统总能耗增加6.46%。在满足净化气气质要求的前提下,尽量达到DEA溶液的最大酸气负荷量,选取最优的DEA溶液循环量,从而使循环再生部分的能耗降低。

图2 不同DEA溶液循环量对应的酸气负荷量与总能耗图

2.3 DEA质量分数的优化

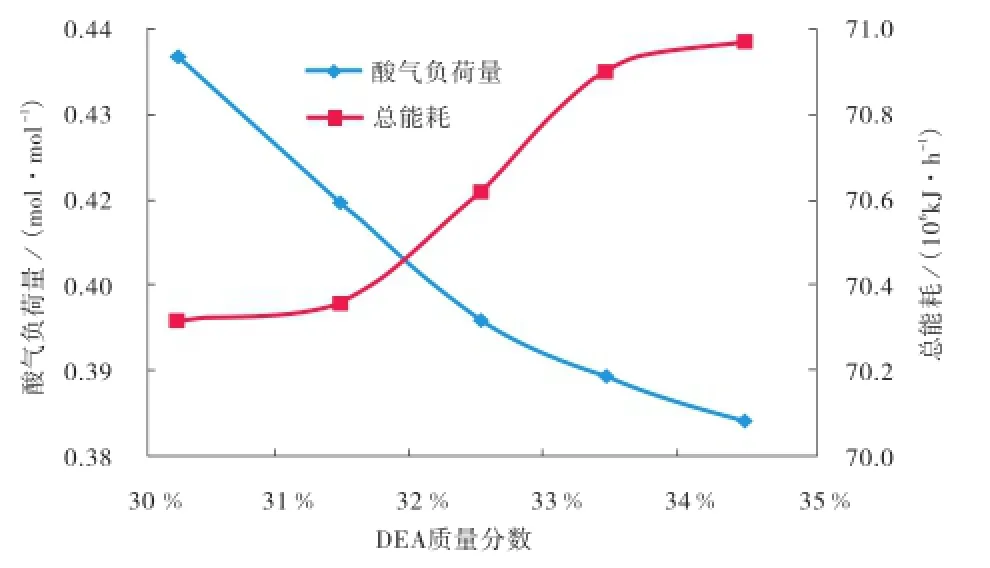

同理,当DEA溶液循环量和塔板数固定时,通过改变DEA的质量分数,观察DEA溶液中酸气负荷量和系统总能耗的变化规律,见图3。

从图3中可以看出,DEA溶液中酸气负荷量随着DEA质量分数的增加而逐渐降低,且系统总能耗逐渐升高。DEA质量分数每增加1%,酸气负荷量平均降低3.08%,系统总能耗增加0.2%。因此,在选取最优DEA质量分数时需综合考虑DEA质量分数对酸气负荷量和系统总能耗的影响。同时DEA质量分数会发生变化,需及时进行补充与修正。

图3 不同DEA质量分数对应的酸气负荷量与总能耗图

2.4 优化分析

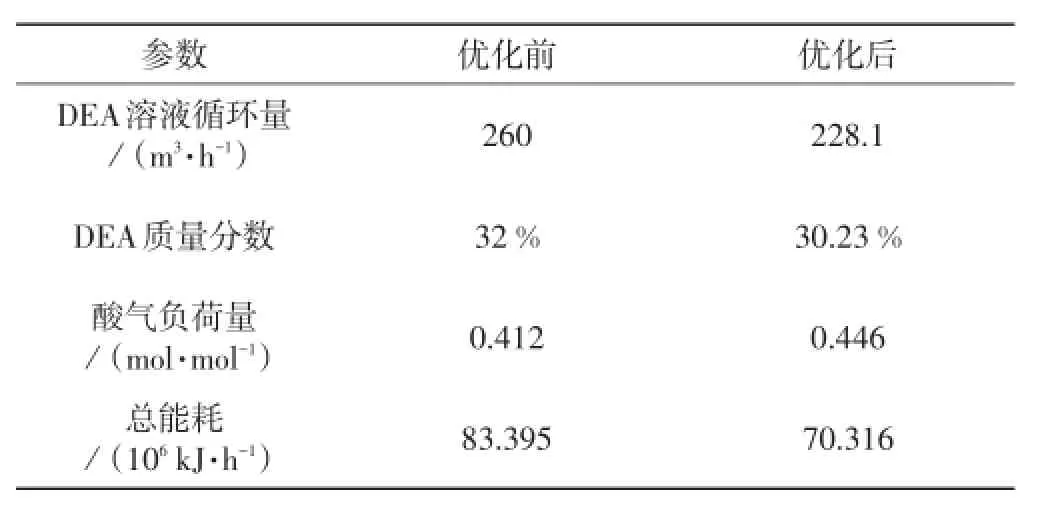

现对页岩I区块DEA脱酸气工艺流程进行优化,优化前后参数与能耗对比结果见表2。从表中可以看出,优化后酸气负荷量增加了5.9%,并且系统总能耗降低了10.6%,从而降低了生产和运行费用。

表2 优化前后参数与能耗对比表

3 相关建议

DEA脱酸气溶液在运行中会发生溶液损失和变质。其中,溶液损失包括正常损失、非正常损失和降解损失[6]。为减少溶液损失和变质可采取以下措施:① 保证系统密闭性良好,防止空气的进入;② 根据观察到的DEA贫液颜色,对其品质进行判定,定期检验DEA溶液的浓度和pH值,为保持合适的浓度及时进行补充和修正;③ 保证补充水的品质,补充水应对氯化物、溶解盐总量、水硬度和钾钠铁离子质量分数等指标有严格规定。

4 结论

1)当DEA质量分数一定时,DEA溶液循环量的增加将导致酸气负荷量的降低以及系统总能耗的大幅升高。因此,应在满足净化气气质要求的前提下,尽量减少循环量,从而使再生部分的能耗降低。

2)当DEA溶液循环量一定时,DEA质量分数的增加同样会导致酸气负荷量的降低以及系统总能耗的升高。因此选取最优的DEA质量分数可以降低投资成本和操作费用。

3)通过对页岩I区块DEA脱酸气工艺流程的参数优化,优化后DEA溶液循环量为228.1 m3/h,质量分数为30.23%,酸气负荷量增加了5.9%,系统总能耗则降低了10.6%。

[1]王遇冬.天然气处理原理与工艺[M].北京:中国石化出版社,2007:158-184.

[2]谢飞龙,李洋洋,张浩.天然气中酸性气体脱除方法探讨与研究[J].科技风,2013(10):53-54.

[3]杨宇.液态烃脱水安装闪蒸罐可行性分析研究[J].科技与企业,2013(10):387.

[4]邱奎,吴基荣,雷文权,等.高含硫天然气脱硫装置操作条件的优化[J].石油化工,2013(2):166-174.

[5]万宇飞,邓道明,李立婉.煤层气脱碳工艺模拟分析[J].现代化工,2014(7):149-152,154.

[6]冯叔初,郭揆常.油气集输与矿场加工[M].东营:中国石油大学出版社,2006:365-386.

(编辑:蒋龙)

B

2095-1132(2016)05-0047-03

10. 3969/j. issn. 2095-1132. 2016. 05. 012

修订回稿日期:2016-09-22

本文为黑龙江省教育厅科学技术研究项目(编号:12531074)的部分研究内容。

韩册(1989-),女,硕士研究生,研究方向为油气长距离管输技术。E-mail:hance0509@163.com。