高压大流量乳化液泵站可靠性分析与研究

李 然,贾 琛,叶 健,刘 昊,沈罗丰,王 伟,徐 鹏,苏 哲

(北京天地玛珂电液控制系统有限公司,北京 100013)

高压大流量乳化液泵站可靠性分析与研究

李然,贾琛,叶健,刘昊,沈罗丰,王伟,徐鹏,苏哲

(北京天地玛珂电液控制系统有限公司,北京 100013)

基于材料强度学、动力学、摩擦学、振动学、计算流体动力学等理论,采用有限元、流体仿真、液压系统仿真等计算机仿真技术,结合创新的工艺和高精加工方法,攻克了大功率低速重载传动技术和大通径快速响应泵头技术,并通过耐久性、超载及变频低速等可靠性试验的考核,成功研制出高压大流量乳化液泵站。研制的泵站在伊泰酸刺沟煤矿6上111面36MPa的超高应用环境下进行了工业性试验,试验结果表明:泵站运行可靠稳定,故障率明显低于国内同类产品。

乳化液泵;可靠性;计算机仿真技术;工业性试验

近年来,随着我国大采高综采工作面的日益增多,对乳化液泵的压力、流量等方面的性能都提出了更高的要求,而压力和流量的增加,泵站传动系统的可靠性、液力系统的抗冲击、抗气蚀锈蚀能力以及密封的耐久性等方面均受到较大考验。高压大流量乳化液泵站的可靠性分析研究,是乳化液泵设计过程中至关重要的环节,是保证乳化液泵在综采工作面安全、稳定、可靠运行的重要保证[1]。

目前,国内的科研及生产单位陆续开展了乳化液泵站可靠性方面的研究,并取得了阶段性成果。这些研究成果可以归纳为以下三类:第一类专注于解决乳化液泵站元部件级的可靠性问题,如文献[2];第二类重点研究乳化液泵站故障监控诊断技术,通过增强乳化液泵站可预期维修性,从而提高乳化液泵站的可靠性,如文献[3];第三类主要基于可靠性工程理论,对乳化液泵站的可靠性指标进行定性定量分析,如文献[4]。

本文以可靠性理论为基础,应用计算仿真技术、可靠性试验方法、可靠性分析模型等方法,系统性地在乳化液泵站的设计、试验和应用的各个阶段,对高压大流量泵站的可靠性进行了分析和研究,整体降低了乳化液泵站的故障概率,从而成功研制出TMBRW(400/37.5)型高可靠性乳化液泵站。

1 乳化液泵站可靠性设计与分析

乳化液泵站是集机、电、液为一体的复杂系统,该系统包含了电机高速旋转运动、齿轮副的低速重载旋转运动、曲柄-连杆-滑块机构的复合运动、柱塞的往复直线运动、吸排液阀非线性运动等一系列复杂的运动模式,潜在故障点多,故障模式多样化,成为乳化液泵站的可靠性设计的重要难点[1]。为此,综合应用动力学、结构强度学、摩擦学等理论,及计算仿真和试验技术相结合的方法,重点设计研制了大功率低速重载传动系统、高压大流量吸排液系统、高压大流量电磁卸载阀等关键核心元部件,重点研究解决了传动元部件耐久性、液压元部件抗气蚀锈蚀性、高可靠性电磁卸荷技术等难题。

1.1大功率低速重载传动系统可靠性设计与分析

1.1.1大功率曲轴可靠性设计与分析

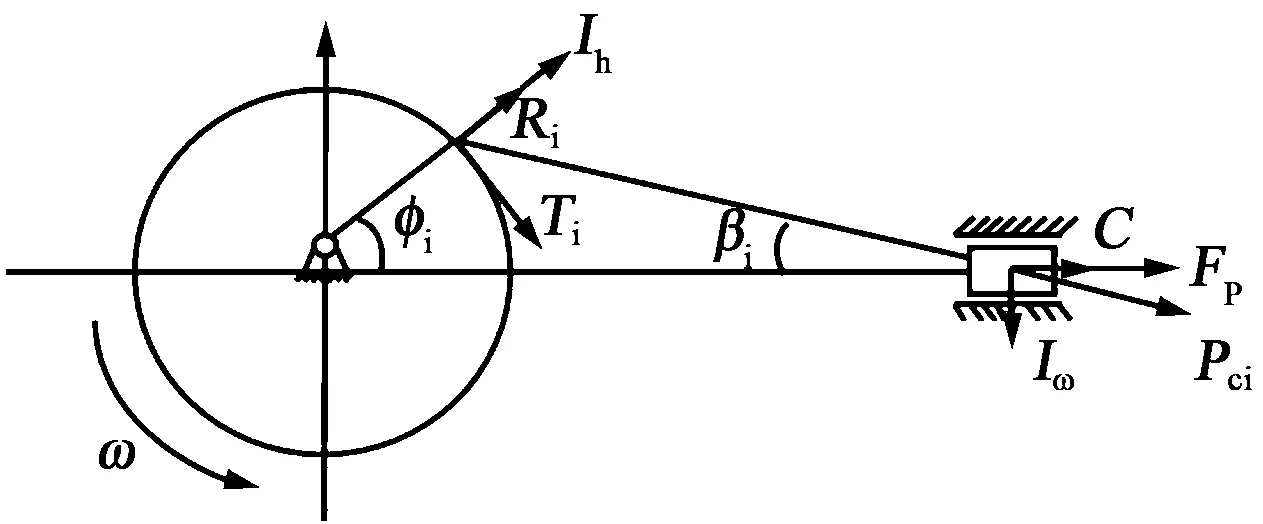

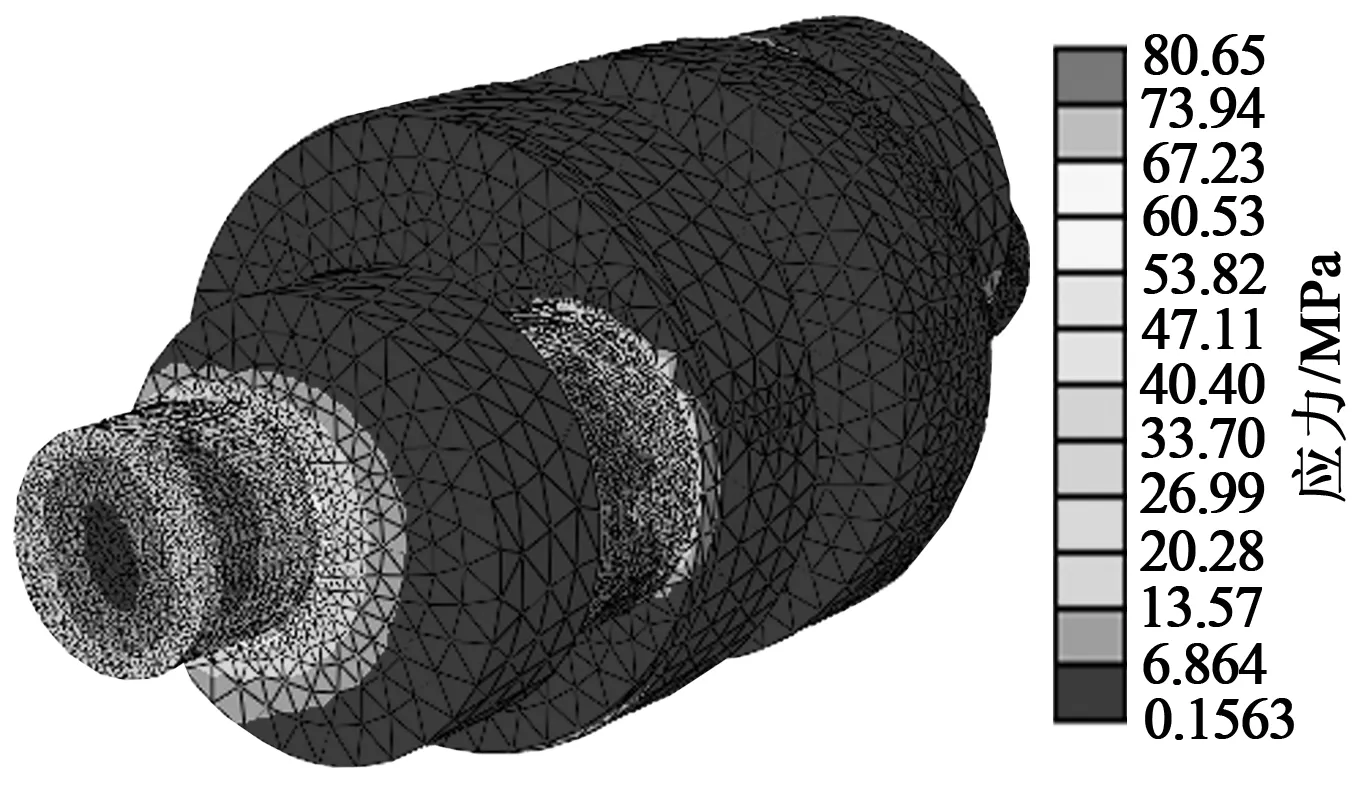

大功率曲轴是高压大流量乳化液泵中最为关键的零件之一,其工作性能的优劣决定着整台泵的可靠性,其强度决定着整台泵的承载能力,因此曲轴的可靠性强度设计分析,对于乳化液泵站的研制具有重要的意义。开发设计了大偏心距重载大功率曲轴,建立了“曲轴-连杆-滑块”空间力系理论模型,并结合有限元技术,提出一套系统分析乳化液泵曲轴强度分析模型[5]。该模型基于动力学理论,获得曲轴承受的周期性变化的液压力、往复和旋转运动部分质量的惯性力、驱动扭矩以及各曲拐间纵向和横向扭矩的作用力耦合关系,见图1,最终求解曲轴运动过程中各截面瞬态内应力;将动力学模型中确定的最危险工况下曲轴各曲拐的外载荷,根据有限宽度轴颈油膜分布理论转化为有限元载荷,求解曲轴有限元应力分布情况,如图2所示。通过将有限元分析结果与理论计算结果进行对比,发现偏差仅为9%,验证了有限元模型的正确性,提高了乳化液泵曲轴强度设计的准确性及高效性。

图1 单曲拐受力模型

图2 曲轴有限元应力分布

1.1.2高可靠性重载斜齿轮副设计与分析

对于高压大流量乳化液泵这种低速重载的应用条件,过大的齿根弯曲应力容易造成轮齿断裂的事故,从而导致严重的后果。高可靠性大功率低速重载人字齿轮副传动技术的研发,消除了传统单侧斜齿轮副存在的轴向分力对支撑轴承的损伤,轴承寿命提高了150%;同时改善了传统齿轮副对“曲轴-齿轮”系统的偏置扭矩,曲轴的疲劳强度提高了90%;高效地优化了减速系统空间设计,实现了结构紧凑型乳化液泵设计,体积减少40%。采用齿高修行、齿根曲线优化和大重合度的齿轮设计方法,并建立了基于最短接触线的有限元齿轮优化分析模型[6],显著提高了齿根疲劳强度,如图3所示;采用霍夫勒人字齿高精磨齿加工算法,有效提高了人字齿加工精度;并攻克了无键装配、人字齿高精啮合、无损拆卸等人字齿轮副装拆技术难题,极大提高了人字齿轮副的装配精度及效率。

1.1.3高耐磨型滑块-缸套摩擦副设计与分析

乳化液泵滑块和滑道摩擦副是传动系统中设计难度最大的部件,由于滑块在乳化液泵滑道中做着高速往复直线运动,潜在的磨损故障难以消除,严重威胁着乳化液泵的整机寿命[2]。研究攻克了硬质合金高耐磨表面处理、冷压装拆和薄壁激光精珩加工技术,创新设计了高耐磨性低摩擦系数的薄壁硬质合金缸套和高强度高耐磨性铸铁滑块(图4),与国内传统的“铸铁滑道-铝合金滑块”摩擦副相比,新型摩擦副的滑道硬度及耐磨性提高3倍以上,光洁度提高了200%,滑块强度提升2倍以上,显著提高了摩擦副可靠性和可维修性。

图4 滑道硬质合金镶套设计

1.1.4高寿命滑动轴承设计与分析

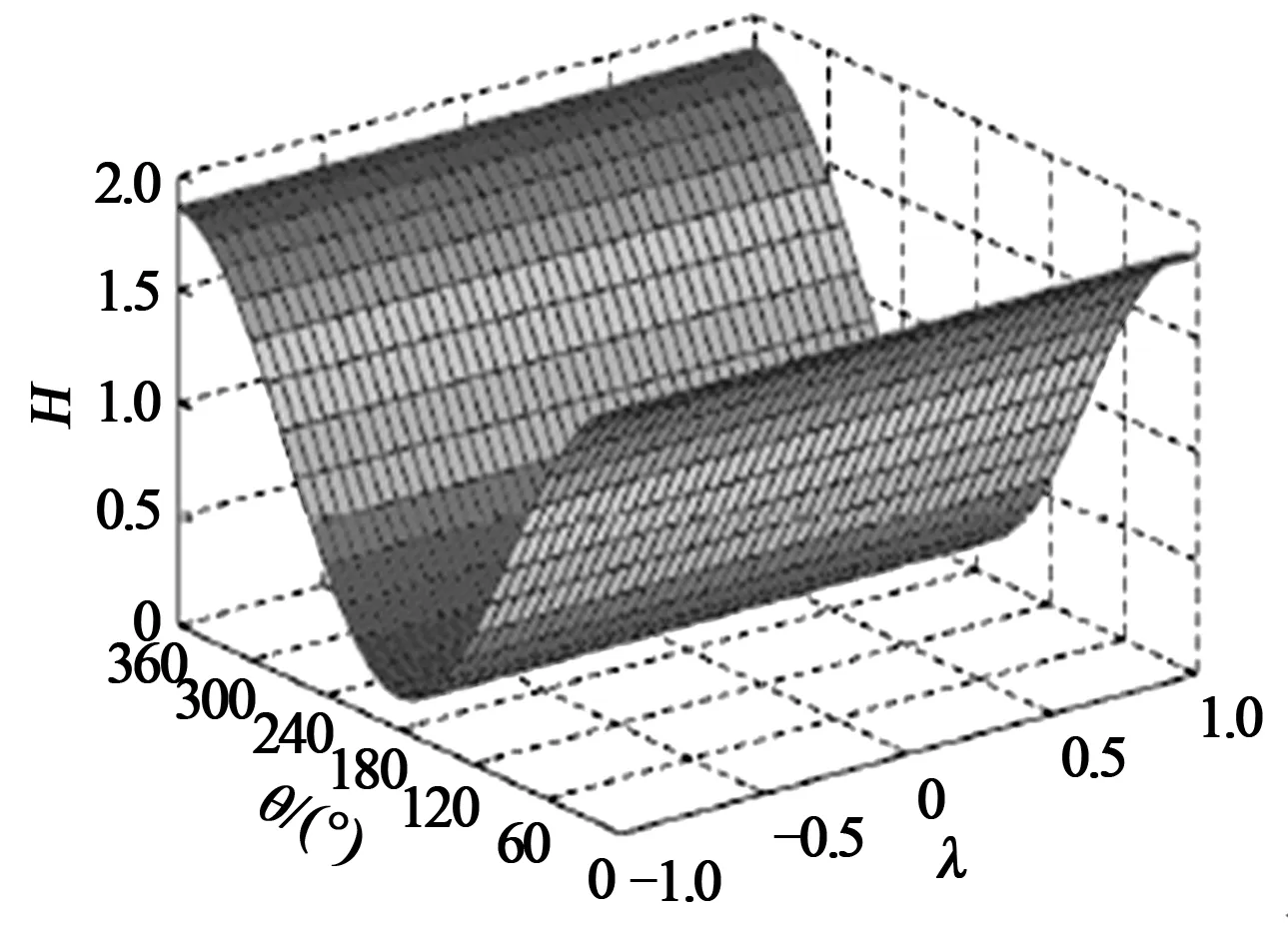

曲轴滑动轴承是乳化液泵中最重要的基础元件之一。曲轴与滑动轴承的润滑失效,容易引发“烧瓦”甚至连杆断裂的严重故障[7]。研制开发了高耐磨高寿命型滑动轴承,提出了基于二维Reynolds方程、能量方程和粘温方程耦合计算分析的滑动轴承热流体动力润滑计算模型[8],获得了滑动轴承的油膜的压力分布、油膜厚度分布和温升分布。通过与最小油膜厚度理论值的对比分析,仿真与理论值的偏差仅为5.3%,验证了模型的正确性,如图5所示。依据动力润滑模型计算和结构参数优化分析,滑动轴承的耐久性提高了5倍以上。

图5 滑动轴承油膜厚度分布

1.2高压大流量泵头系统可靠性设计与分析

1.2.1大流量吸排液阀的设计与分析

高压大流量乳化液泵吸排液阀的作用是通过柱塞的往复运动,实现周期性的高频启闭,从而实现泵的吸液和排液过程,因此吸排液阀的动态特性及抗冲击性直接影响着乳化液泵的工作性能[1]。建立了基于AMESim的高频大流量吸排液系统动态响应计算模型,如图6所示,提出了高频大流量泵源流量脉动和噪音控制方法,创新设计了大通径平面硬密封副和大面积差长导向阀芯结构,应用超声波光整金属表面处理、阀口紊流阻尼、自润滑导向等技术手段,解决了平面硬密封副的重锤效应和密封可靠性问题,显著增大了吸排液阀的单位过液能力,减小了流阻损失。

图6 吸排液系统动态响应计算模型

1.2.2高耐磨型柱塞的设计与分析

国产泵站普遍采用金属柱塞,而金属柱塞在耐磨性、热稳定性方面均存在一定问题,金属镀层的脱落则更加剧了上述问题,因此国外泵站均采用了耐磨性高、热稳定性好的陶瓷柱塞[9]。创新研制了高耐磨自润滑型大断面金属基陶瓷柱塞(图7),从本质上解决了传统金属柱塞镀层脱落、磨损、锈蚀等问题,同时创新设计了金属基体-陶瓷外壁结构,攻克了金属-陶瓷可靠联接技术,解决了大断面陶瓷烧结致密性技术难题,与传统金属柱塞相比,许用抗压强度提高5倍,硬度及耐磨性提高了80%,光洁度提高了300%;陶瓷-盘根摩擦副对介质的反抽力要远高于传统柱塞摩擦副,具有良好的自润滑性和耐磨性,盘根寿命提高3倍以上。

图7 高耐磨性陶瓷柱塞

1.2.3高压大流量电磁卸载阀可靠性设计与分析

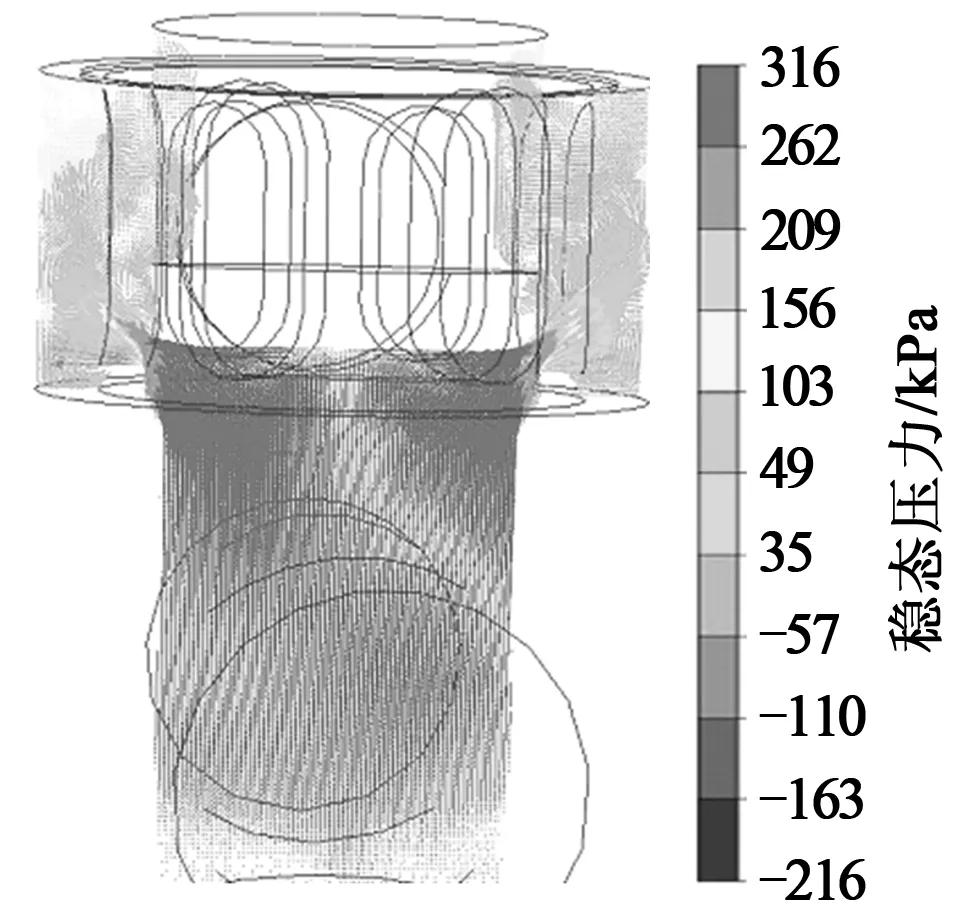

电磁卸载阀是依托于电磁先导阀控制技术,实现泵站卸荷压力自动控制的关键部件[10]。其中,电磁先导阀可靠性及卸载阀耐久性是电磁卸载阀最核心的技术,并且长年被国外公司所垄断。采用液动力补偿技术、电流阶跃控制技术及阀口开度优化技术,实现阀口压力、流量与阀芯位移的动态平衡,解决了阀芯开启、关闭瞬间的高频振动、漩涡和气蚀问题。创新研制了高频响应本安型泵站电磁先导阀,耐久性达到30万次以上。采用CFD流场仿真技术以及微流场可视化技术,对高压大流量下卸载阀口流场、速度场、压力场进行研究,如图8所示,利用遗传算法对卸载阀芯腔液容、阻尼孔大小、弹簧、控制活塞面积、卸载阀芯结构等关键结构参数进行优化匹配,有效遏制了气蚀现象的产生;同时采用合金热喷涂技术,对易发生气蚀的位置进行表面处理,提高材料耐气蚀性,从而研制出国内首套高可靠性的电磁卸载阀[11]。

图8 卸载阀阀口流场压力分布

2 高压大流量乳化液泵站可靠性试验

乳化液泵站的可靠性测试是发现泵站早期问题的关键环节,因此是设计研发过程中重要的环节。TMBRW(400/37.5)型泵站研制过程中按照MT/T188.2《煤矿用乳化液泵站 乳化液泵》标准[12]的要求进行了型式试验,重点完成500h耐久性试验和超载试验,同时创新地进行变频调速可靠性试验。充分考核了乳化液泵在变频低速工况下引发的传动部件润滑性能变差,可靠性降低的问题,同时和两种国外同类型三柱塞泵站进行了对比试验。试验结果验证本公司研制的TMBRW(400/37.5)在不同转速和流量、压力等级下,总效率方面具有领先优势,如图9所示。

图9 国内外泵站不同转速下总效率对比

3 工业性试验可靠性分析

采用可靠性设计方法研制出的TMBRW(400/37.5)型乳化液泵在伊泰京粤酸刺沟煤矿6上111面自2014年5月开始进行了为期6个月的工业性试验。该工作面供液系统调定压力为36MPa,是目前国内泵站最高应用水平。为了分析TMBRW(400/37.5)型乳化液泵的可靠性,与同工作面某国产同类型泵站进行了可靠性数据分析对比,如表1所示。在36MPa的高压应用环境下,相比于同工作面的国产同类型泵站致命和严重类的故障率超过30%,而TMBRW(400/37.5)型乳化液泵的故障率仅限于易损件和电磁先导阀方面,均属轻微故障,且故障率低于国产泵站,可靠性得到了充分的验证。

表1 TMBRW(400/37.5)型乳化液泵与国产泵站

4 结束语

以可靠性理论为基础,研发设计了高压大流量乳化液泵,采用理论、仿真计算和试验相结合的设计方法,采取了工艺创新和先进的加工方式,从而攻克高压大流量乳化液泵核心技术和关键部件,同时进行了耐久性、超载和变频低速等可靠性整机测试,最终通过在36MPa的超高应用水平下工业性试验验证,可靠性高于国产同类产品,确认了可靠性设计和研究的正确性和指导性。

[1]李然.矿用高压大流量乳化液泵站应用现状及发展趋势[J].煤炭科学技术,2015,43(7):93-96.

[2]胡冬梅.乳化液泵滑块与滑道孔装配间隙确定方法[J].煤炭技术,2011,30(3):25-26.

[3]赵栓峰,郭卫,张武刚.基于声卡的乳化液泵故障诊断系统[J].西安科技大学学报,2007(1):83-88.

[4]李风伟.乳化液泵的可靠性分析及管理研究[D].西安:西安科技大学,2014.

[5]李然,王伟,苏哲.高压大流量乳化液泵曲轴疲劳强度分析[J].煤矿开采,2014,19( 1):45-48.

[6]Li Ran.Optimization design on root stress of helical gear in high-power emulsionpump[J]. WIT Transactions on Information and Communication Technologies,2014(48):1281-1287.

[7]崔杰.乳化液泵曲轴、轴瓦烧瓦故障原因分析[J].煤矿机械,2008,29(10):180-181.

[8]李然,王伟,苏哲.高压大流量乳化液泵滑动轴承热流体动力润滑仿真分析[J].煤炭学报,2014,39(S2):576-582.

[9]朱同明.乳化液泵用陶瓷柱塞的生产与应用[J].煤矿机械,2010,31(3):120-121.

[10]韦文术,宋艳亮.矿用本安型电磁卸荷阀的研究[J].煤矿机械,2007,28(10):52-54.

[11]李继周,向虎,王伟.一种电液双控泵用卸载阀[P].中国,ZL201020001149.9,2010-09-15.

[12]MT/T 188.2-2000,煤矿用乳化液泵站乳化液泵[S].

[责任编辑:邹正立]

Reliability Analysis and Studying of Emulsion Pump Station with High Pressure and Large Discharge

LI Ran,JIA Chen,YE Jian,LIU Hao,SHEN Luo-feng,WANG Wei,XU Peng,SU Zhe

(Beijing Tiandi Ma’ke Electro-hydraulic control system Co.,Ltd.,Beijing 100013,China)

Based on material strength,dynamics,fractions,tribology,vibrational science and computer fluid dynamic mechanics,then finite element,fluid simulation and hydraulic system simulation were applied,with a new technique and high precision process method,and transmission technology with high power,low speed and great loading and large drift diameter and quick response pump head technique were solved,then the reliability test were checked,which included durability,overloading and frequency conversion low velocity,and high pressure and large discharge emulsion pump station was developed successfully.The industry test was processed in 6up 111 working face with 36MPa super high application environment in Suancigou coal mine of Yitai,the test results showed that pump station was reliability,and failure rate was low than similarly products in home.

emulsion pump station;reliability;computer simulation technique;industrial test

2016-04-06

中央国有资本经营预算重点产业转型升级与发展资金项目(财企[2013]472号);发改委能源自主创新及重点产业振兴和技术改造(能源装备)项目(发改投资(2015)1780号);中国煤炭科工集团科技创新基金资助项目(2016ZD002);天地科技技术创新基金(2014TDGZZD-01)

李然(1984-),男,河北唐山人,助理研究员,博士。

TK730.42

A

1006-6225(2016)05-0029-04

[DOI]10.13532/j.cnki.cn11-3677/td.2016.05.009

[引用格式]李然,贾琛,叶健,等.高压大流量乳化液泵站可靠性分析与研究[J].煤矿开采,2016,21(5):29-32.