B4C/Al-Mg复合材料的制备及性能研究

王 涛

(西安科技大学材料学院,西安 710054)

B4C/Al-Mg复合材料的制备及性能研究

王 涛

(西安科技大学材料学院,西安 710054)

用模压成型法制备了B4C/Al-Mg复合材料。采用水静力天平、抗折强度测定仪、X射线衍射仪和SEM对其物理性能、力学性能和晶体结构和微观形貌进行了分析,研究了原料配方及烧结温度对B4C/Al-Mg复合材料的晶型转变、微观形貌、体积密度、力学性能等的影响。结果表明,当Al、Mg的配比为37.0%和3.0%,烧结温度为1150 ℃时复合材料的综合性能最佳,体积密度为2.40 g/cm3,抗折强度为303.67 MPa,硬度为79.4 HRC。

B4C/Al-Mg复合材料; 模压成型法; 力学性能

1 引 言

碳化硼是一种重要的工程材料,其硬度仅次于金刚石和立方氮化硼,在高温下,其高温硬度要远远地优于金刚石和立方氮化碳[1]。同时,碳化硼具有高硬度、高模量、耐磨性好、密度小(2.52 g/cm3)、抗氧化性、耐酸碱性强以及良好的中子吸收性能等特点,现已被国内外广泛用作于防弹材料、防辐射材料、耐磨和自润滑材料,特耐酸碱侵蚀材料,切割研磨工具以及原子反应堆控制和屏蔽材料等[2,3]。但是单一碳化硼陶瓷材料具有两个明显弱点: (1) 碳化硼陶瓷的断裂韧性很低 。(2) 原子间以牢固的共价键连接,共价键含量高达93. 9% ,很难烧结致密,为了改善碳化硼的韧性,做了大量的对B4C/Al 复合材料的研究[4-6]。对于B4C/ Al复合材料来说,碳硼铝系统的反应产物、界面结构和形成稳定的生产工艺需要进一步深入研究[7]。本文在Al基体上添加金属Mg粉,采用模压成型法制备了高性能的B4C/Al-Mg复合材料,同时讨论了Al基体中Mg含量和烧结温度等参数对复合材料晶体结构、微观形貌力学性能的影响。

2 实 验

2.1 实验原料

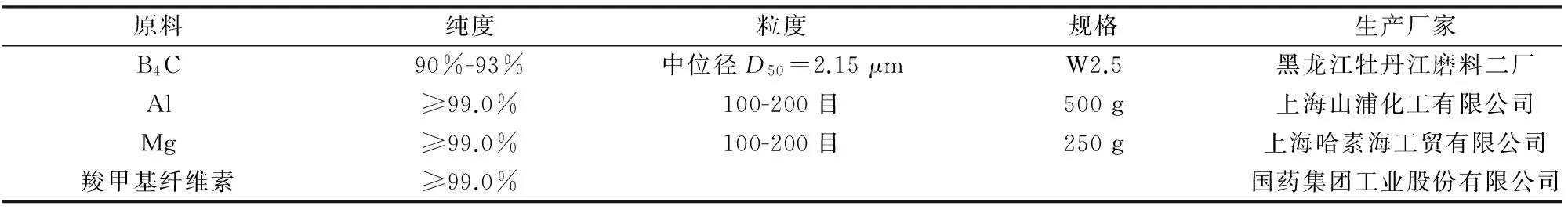

实验所用原料规格、纯度、粒度及生产厂家如表1所示。

表1 原料的技术指标Tab.1 The specificatons of materials

2.2 试样制备

采用B4C、Al、Mg粉末原料,加入粘结剂,使用南京大学实验仪器厂生产的XQM-2型行星磨混合60 min;混合均匀后,陈腐36 h;使用Y30-40型单柱液压机用模压成型制成240 mm×12 mm×6 mm的试样; 在105 ℃将生坯烘到恒重,干燥后的样品在氮气保护电阻炉中,以5 ℃/min的升温制度升到800 ℃,保温30 min;再以20 ℃/min升温至1000 ℃、1050 ℃、1100 ℃、1150 ℃、1200 ℃,保温30 min,随炉冷却,得到B4C/Al-Mg复合材料制品。

2.3 性能测试

采用日本Rigalcu生产的D/max-3c型全自动X射线衍射仪,进行样品的相组成分析;使用日立公司生产的JSM-6460LV扫描电子显微镜(SEM)进行样品的微观结构。并测试了试样的体积密度、吸水率、抗折强度和硬度。

3 结果与讨论

3.1 烧结温度对样品性能的影响

3.1.1 烧成温度对吸水率、体积密度的影响

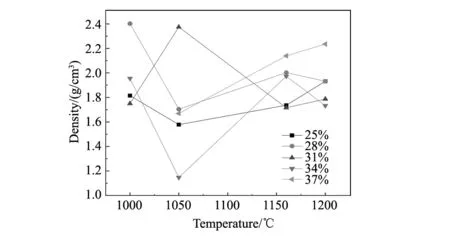

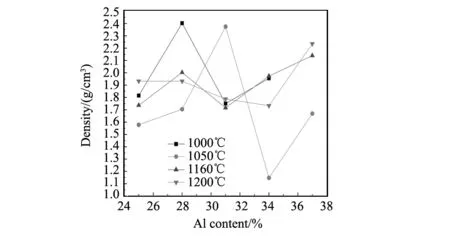

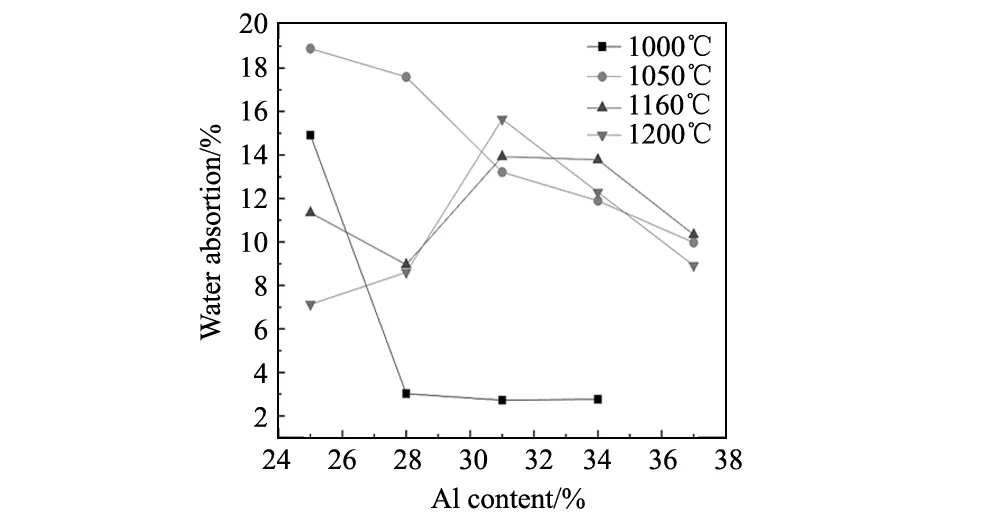

图1、2为烧结温度对试样体积密度和吸水率影响规律图,有图可知,随着烧结温度的升高,体积密度增加,吸水率逐渐减小;但烧结温度升高至1150 ℃时,体积密度有所下降,吸水率增加。原因是烧结升高,颗粒和颗粒之间结合更紧密,晶界移动,气孔率下降,致密度提高,吸水率下降。

图1 烧结温度对样试体积密度的影响Fig.1 Effect of sintering temperature on density

图2 烧结温度对试样吸水率的影响Fig.2 Effect of sintering temperature on water absorption

3.1.2 烧结温度对试样硬度和抗折强度的影响

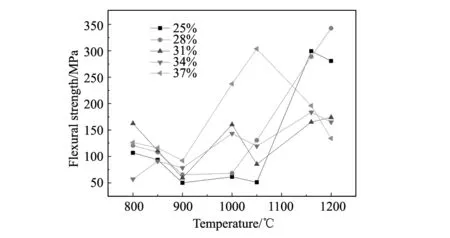

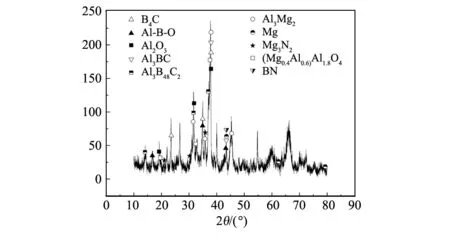

如图3,烧结温度为800~900 ℃时抗折强度呈下降趋势。结合图4 XRD结果分析,在625~690 ℃反应产物质中生成了Al3BC和AlB2,而Al3BC和AlB2硬度均小于碳化硼[8],所以降低了复合材料材料的强度。烧结温度高于900 ℃时,材料的抗折强度有所升高,因为产生的Al3BC较少,形成较薄的一层沿B4C颗粒边缘生长,增强了碳化硼和铝镁的界面结合,因此具有相对较大的强度。而且高温下不断熔融的金属浸渗入碳化硼陶瓷骨架空隙中,使碳化硼颗粒之间界面结合更紧密,起到增强、增韧作用,提高了材料的抗折强度。

如图5烧结温度低于1050 ℃时复合材料的硬度小,主要是因为加入的镁和铝的硬度以及反应生成的Al3BC和AlB2以及其他物质硬度均小于碳化硼[9,10]。而且在温度较低的情况下材料烧结不充分,相界面的结合强度低,样品的致密度低,导致复合材料硬度低。当烧结温度升高到1050~1200 ℃,复合材料硬度呈上升趋势,1160 ℃时硬度达到了较大值,由样品的微观形貌(图6)可知,在1160 ℃烧结的样品致密度较大,气孔细小且分布均匀,浅色部分是碳化硼等硬质物质,其分布较均匀,因此,1160 ℃烧结的样品硬度较大。结合XRD分析结果,在高温下生成的Mg2Al3、MgAl2O4等物质硬度高,提高了材料的整体硬度。同时高温下生成的金属合金溶液浸渗入陶瓷空隙中使其晶界间的结合强度提高也会提高复合材料的硬度[11,12]。

图3 烧结温度对试样抗折强度的影响Fig.3 Effect of sintering temperature on flexural strength

图4 含镁3%试样1160 ℃烧结的XRD图Fig.4 XRD pattern of sample when Mg content is 3%, sintering temperature is 1160 ℃

图5 烧结温度对试样硬度的影响Fig.5 Effect of sintering temperature on hardness

图6 含镁3%试样在1160 ℃烧结时SEM图Fig.6 SEM image of sample when Mg content is 3%, sintering temperature is 1160 ℃

3.2 原料配比对样品性能的影响

3.2.1 原料配比对试样吸水率和体积密度的影响

由图7可知:随着Al含量增加,Mg含量减少,试样的体积密度整体呈上升趋势。主要原因是:镁和铝在一定配比(37∶3)情况下生成的合金熔融体Al3Mg2(XRD分析结果所示)对碳化硼的润湿性良好,提高了碳化硼颗粒结合的紧密程度。同时,铝在高温下形成较大的铝蒸汽压,排出了部分空气,使坩埚中保持较好的还原气氛,防止了碳化硼与氧气和氮气的反应,避免生成一些不利于提高样品性能的物质,有利于烧结体致密度的提高[13]。比例合适的Al和Mg可以形成充足的金属熔融体包裹B4C颗粒,且与B4C反应生成Al3BC、Mg2B2O5、Mg3BN3(XRD分析)等物质,对样品体积密度的提高也有一定的作用[14]。

由图8可知,1000 ℃烧结的样品,随着Al含量增加,Mg含量减少,吸水率下降较大,由15%下降到3%;烧结温度从1050~1200 ℃,Al含量由25%~37%,吸水率下降。可见,随着原料配比中Al含量的增加,试样的吸水率降低。Al和Mg的百分含量分别为37%、3%时,吸水率达到最小。原因是:充足的铝镁在高温下生成的熔融Al3Mg2(XRD图谱分析结果),能够完全润湿B4C颗粒,促进烧结,试样的致密度的增加,气孔率减少,吸水率降低。同时,由图 所示的扫描电镜图片可知,含37%Al含Mg 3%在1160 ℃烧结的样品的致密度大,样品分布较均匀。

图7 原料配比对试样密度的影响Fig.7 Effect of content of Mg and Al on density

图8 原料配比对试样吸水率的影响Fig.8 Effect of content of Mg and Al on water absortion

3.2.2 原料配比对抗折强度和硬度的影响

如图9,10所示,试样的抗折强度随着Al含量的增加而提高,硬度呈现出先下降后上升的趋势。原因是Al熔融后润湿B4C颗粒形成紧密的接触界面,提高了密度,Al含量高时能较完整的包裹碳化硼颗粒,提高材料的力学性能。

图9 原料配比对试样抗折强度的影响Fig.9 Effect of content of Mg and Al on flexural strength

图10 原料配比对试样硬度的影响Fig.10 Effect of content of Mg and Al on hardness

由于金属铝镁较软,容易被磨损,金属相凹陷下去,在低倍显微照片中呈现深灰色,而较硬的B4C陶瓷相突起,呈现出浅亮色。图所示的浅色部分是B4C或者B4C与镁铝生成的物质构成的骨架,而填充于骨架中的深色部分主要是镁铝合金或者硬度较小的生成物。这种结构使得复合材料的性能有了较大提高[15]。

此外,由于碳化硼烧结要防止氧化,而较多的金属铝可以在刚玉坩埚内形成较大的铝蒸汽压,从而形成还原氛围,避免了碳化硼陶瓷的氧化,从而形成致密烧结体,对其强度的提高起到了很大作用。

3.3 Mg在复合材料中所起的作用

在Al中添加少量易挥发元素Mg后,明显可以改善Al对B4C的润湿性。标准大气压下,金属Mg的熔点650 ℃,沸点1100 ℃左右,Al中的Mg挥发会破坏Al表面氧化膜的完整性;Mg气体还能驱赶炉中剩余的空气,逐渐在炉中造成无O2环境,故改善了Al对B4C的润湿性[16]。

高温下反应时,Mg和O的亲和力大于Al和O的亲和力,化学反应式为:

3Mg+Al2O3=3MgO+2Al

此反应造成Al表面氧化膜破裂,改善Al和B4C的润湿性,提高了界面结合,从而提高了复合材料的性能。

4 结 论

(1)原料配比为B4C∶Al∶Mg=60∶37∶3时,烧结温度1160 ℃,保温1.5 h,材料的性能最佳。体积密度为2.40 g/cm3,硬度为79.40 HRC,抗折强度为303.67 MPa;

(2)XRD分析表明,烧结试样中含有B4C、AlB2、AlB12C2、Mg2Al3、Mg3N2、MgAl2O4、Al、Mg等及少量的Al3BC和Al2O3相;

(3)1200 ℃以下,随着烧结温度升高,材料的性能提高;含铝量在40%以下,随着含铝量的增加,材料性能提高;

(4)在Al基体中添加少量易挥发元素Mg后,可以明显改善Al对B4C的润湿性。

[1] 于 良,余新泉,邵 磊.无压浸渗制备B4C/Al复合材料工艺的研究现状[J].材料导报,2007,21(10):106-107.

[2] Zhang J X,Jiang D L,Lin Q L.Aqueous processing of boron carbide powders[J].JournaloftheCeramicSocietyofJapan,2008,116(6):681-684.

[3] 方 园,丁华东,傅苏黎,等.碳化硼-金属复合材料的研究[J].材料导报,2008,22(8):400-401.

[4] 李 青,华文君,崔 岩,等.无压浸渗法制备B4C/Al复合材料研究[J].材料工程,2003,4:17-20.

[5] 郝元恺,姜冀湘,赵 恂,等.碳化硼颗粒/镁合金复合材料的工艺与性能[J].复合材料学报,2005,12(4).

[6] 丁 硕,温广武,雷廷权.碳化硼材料研究进展[J].材料科学与工艺,2003,11(1):101-104.

[7] 裴立宅,肖汉宁,祝宝军,等.碳化硼粉末及其复相陶瓷的研究现状与进展[J].稀有金属与硬质合金,2004,32(4).

[8] Kalandadze G I,Shalamberidze S O,Peikrishvili A B.Sintering of boron and boron carbide[J].JournalofSolidStateChemistry,2000,154(2):194-198.

[9] Karl A S,Lorenz S S,Lothar P.Mechanical properties of injection molded B4C-C ceramics[J].JournalofSolidStateChemistry,2007,133(6),68-76.

[10] 喻佑华,吴伟杰.无压烧结Al2O3/ZrSiO4复相陶瓷的研究[J].硅酸盐通报,2014,33(6):453-456.

[11] 李文辉,李文新.铝、硅对碳化硼陶瓷性能的影响[J].哈尔滨理工大学学报,2002,7(4):30-31.

[12] 唐 军,谭寿洪,陈忠明,等.B4C-TiB2复相陶瓷的强韧化研究[J].无机材料学报,2007,12(2):169-173.

[13] 杨亚云,林文松,段丽慧.SiC微粉加入对PIP法制备3D-Cf/SiC复合材料的影响[J].硅酸盐通报,2015,34(11):16-20.

[14] 薛向欣,王东山,张 莹.Al含量对B4C-AlB12-Al复合材料性能的影响[J].中国有色金属学报,2009,19(9):1594-1600.

[15] Liu C H.Structure and properties of boron carbide with aluminum incorporation[J].MaterialsScienceandEngineering,2000,B72:23-26.

[16] 彭可武,吴文远,徐璟玉,等.B4C和Al在高温条件下的化学反应及相组成的研究[J].稀有金属与硬质合金,2008,36(1):16-19.

Preparation and Properties of B4C/Al-Mg Composite Material

WANGTao

(Department of Material,Xi'an University of Science and Technology,Xi'an 710054,China)

The B4C/Al-Mg composites were prepared by compression molding method, the crystal phases and micrographs were analyzed by XRD and SEM. The effect of Mg content and the sinter temperature on the volume density and mechanical properties of composite were studied. The results show: when Al and Mg contents are 37% and 3%, the sintering temperature is 1150 ℃,the mechanical properties of B4C/Al-Mg composites are best. The bending strength is 303.67 MPa, hardness is 79.4 HRC and volume density is 2.40 g/cm3.

B4C/Al-Mg composite material;molding processing method;mechanical property

王 涛(1978-),女,讲师.主要从事复合材料方面的制备及应用研究.

TQ163

A

1001-1625(2016)09-2816-05