废弃石英坩埚资源化制备方石英质瓷

孙 健,李家科,王艳香,朱海翔

(景德镇陶瓷大学材料科学与工程学院,景德镇 333001)

废弃石英坩埚资源化制备方石英质瓷

孙 健,李家科,王艳香,朱海翔

(景德镇陶瓷大学材料科学与工程学院,景德镇 333001)

以废弃石英坩埚、苏州土、长石和铝矾土等为原料制备方石英质瓷。采用XRD、SEM、热膨胀仪和材料试验机等测试方法,研究了配方组成和烧成温度对方石英质瓷的物相组成、微观形貌和机械性能影响规律。结果表明:当配料配方中废弃石英坩埚40%、苏州土40%、钾长石15%和铝矾土5%,在烧成温度1300 ℃、保温时间30 min条件下,可以获得机械性能较佳的方石英质瓷,其弯曲强度为76.45 MPa,热稳定性△T≥180 ℃,热膨胀系数为7.16×10-6℃-1(RT~600 ℃)。

废弃石英坩埚; 方石英质瓷; 制备工艺; 性能

1 引 言

石英坩埚是太阳能电池用多晶硅或单晶硅铸锭过程中所用的关键部件,用以装载高纯的硅原料进行熔制[1-3]。由于石英坩埚在使用过程中会发生析晶、变形和破裂,为了防止对高纯硅料的污染,坩埚通常只能使用一次,因而石英坩埚是硅碇生产中的消耗性器皿[4-6]。随着我国太阳能硅锭生产能力的不断扩大,对石英坩埚需求量与日俱增,其消耗废弃量也越来越大[7-9]。此外,由于从废弃石英坩埚中再提纯高纯石英存在技术难度大和生产成本高等因素。因此,目前光伏企业所产生的废弃石英坩埚只作为一种废料堆放或填埋,其对环境带来巨大的压力,同时也是一种资源浪费。而目前针对废弃石英坩埚再利用的研究与开发进展缓慢,所见报道很少,只是将石英坩埚经表面除杂、破碎和研磨后,获得高纯度的方石英材料。显然,目前现有技术对废弃石英坩埚的再利用,途径单一,无法有效缓解或解决与日俱增的废弃石英坩埚所带来的资源浪费及其对环境所造成的压力[10-11]。

方石英质瓷是以方石英为主晶相的陶瓷材料,由于具有高强度、高介电性能和稳定的物化性能,在机械、电子和化工等领域得到广泛应用[12]。当前方石英质瓷主要利用优质的石英、长石和粘土等为原料,通过配料、成型和高温烧成工艺制备而成。由于采用优质的硅酸盐作为生产原料,增加了生产成本[12-14]。

本工作针对现有废弃石英坩埚处理技术的不足、以及生产高质量方石英质瓷成本过高等问题,提出采用以废弃石英坩埚为原料,辅以长石、苏州土和铝矾土等制备方石英质瓷,为废弃石英坩埚的资源化利用提供一条重要途径,同时可以降低方石英质瓷的生产成本[7,10]。研究了配方组成和烧成温度等因素对试样的物相组成、微观形貌和机械性能等影响规律,并对制备工艺参数进行优化。

2 实 验

2.1 原 料

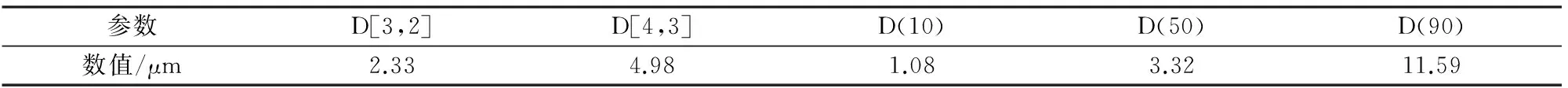

苏州土、钾长石和铝矾土为矿山原料,废弃石英坩埚由江西威富尔新能源科技有限公司提供。先对废弃坩埚进行粗碎和湿法球磨粉碎处理,然后过325目筛,放置在烘箱中干燥后备用。表1为废弃石英坩埚粉体的特征参数。

表1 废弃石英坩埚粉末特征参数Tab.1 Characteristic parameters of discarded quartz crucible powder

2.2 试样制备

按照坯体物料配方(见表2所示)比例称量苏州土、钾长石、铝矾土和废弃坩埚粉体,利用湿法球磨进行粉碎和混料,料∶球∶水=1∶2∶0.8。球磨结束后对料浆过325目筛,并放置在100 ℃烘箱干燥后备用。采用压制成型制备坯体,先对粉料进行造粒,并外加1% PVA (浓度为4%)作为粘结剂,成型压力为18 MPa,保压时间为10 s,坯体规格为3 mm×4 mm×36 mm(厚×宽×长),压力方向垂直坯体4 mm×36 mm面,成形坯体放置在100 ℃烘箱中干燥6 h后备用。

试样采用马弗炉烧成,最高烧成温度在1140~1360 ℃之间,升温速率为5 ℃/min,在最高温度下保温为30 min,保温结束后自然冷却。

表2 坯料配方组成Tab.2 Composition of green body in the experiment /wt%

2.3 试样的性能表征

采用D8 Advance X射线衍射仪对试样的物相组成进行分析;用JSM-6700F场发射扫描电子显微镜对试样截面的微观形貌进行观察;采用DIL402C热膨胀仪检测试样的热膨胀系数,采用WDW-10材料试验机检测试样的弯曲强度;用排水法测试样品的体积密度,显气孔率和吸水率;采用急冷法检测试样热稳定性,具体操作如下:将试样放置在烘箱,在160 ℃下保温30 min,然后每隔20 ℃将试样投入(20±2) ℃的水中急冷,直到试样表面发现有裂纹为止,并将此不裂的最高温度用于衡量试样的热稳定性数据。由此测定试样的平均开裂温度差。

(1)

式中:ΔT为平均开裂温度差;C1、C2为试样开裂温度差;G1、G2为在该温度下试样开裂个数;Y为每组取6个试样进行检测。

3 结果与讨论

3.1 烧成温度对试样性能的影响

在前期研究基础上,选择坯体物料组成3#(见表2)进行研究,所制备试样性能如表3所示。从表中可以看出,随着烧成温度的增加,试样的吸水率、显气孔率逐渐减小,体积密度逐渐增加,当烧成温度为1300 ℃时,试样的吸水率和显气孔率均达到最低值(分别为0.05%和0.12%),体积密度达到最大值(2.47 g/cm3),表明试样已经烧结,当烧成温度从1300 ℃升高到1320 ℃,试样的吸水率、显气孔率和体积密度均处于一个稳定值,这表明试样烧结温度范围处于这个温度区间,当烧成温度超过1320 ℃时,试样的吸水率和显气孔率增加,体积密度减小,这表明试样发生过烧现象。

表3 烧成温度对试样烧结性能的影响Tab.3 Effect of firing temperature on sintering performances of as-prepared samples

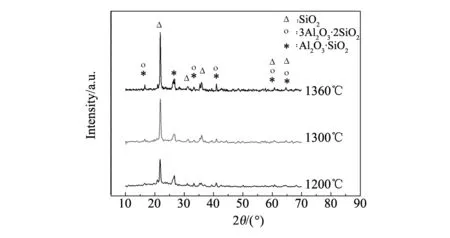

图1 3#物料配方在不同烧成温度下制备试样的XRD图谱Fig.1 XRD patterns of as-prepared samples with batch formula 3# at different firing temperatures

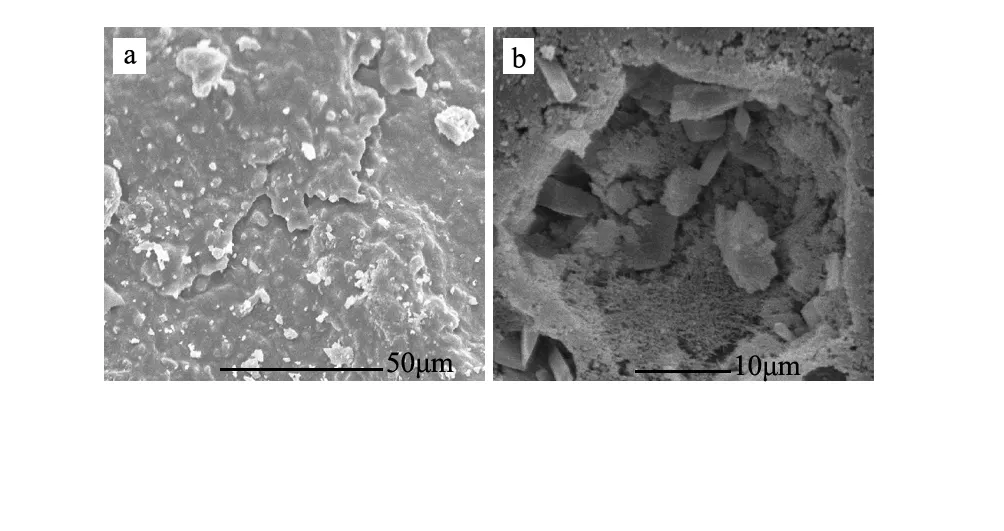

图2 3#试样氢氟酸腐蚀(a)前、(b)后断面的SEM照片Fig.2 SEM images of cross-section of as-prepared sample 3# before (a) and after (b) HF acid corrosion

这是由于坯体经过干压成型后成为一种紧密堆积方式,在高温下经过烧成,坯体中的气体逐渐被排除,这样就使得烧成试样里气孔逐渐减少,而且随着烧成温度的升高,逐渐熔融,液相会增多,坯体中孔隙被液相所充填,通过这些作用导致烧成后试样吸水率迅速减小,当烧成温度升高到1300 ℃,在适当保温时间内,坯体中的气孔被排除,从而试样被烧结。由于烧成温度在1300~1320 ℃为试样的烧结范围,所以试样的相关烧结性能参数处于一个相对稳定值(见表3),当烧成温度高于烧结温度时,坯体中产生过多的液相量和气孔,引起坯体体积膨胀,导致试样气孔率增加和体积密度减小,试样表现为过烧现象。

图1为3#坯体物料在不同烧成温度下制备试样的XRD图谱,从图中可以看出,在烧成温度为1200 ℃时,试样物相由方石英(SiO2)、莫来石(3Al2O3·2SiO2)和硅线石(Al2O3·SiO2) 组成,随着烧成温度增加,没有出现其它物相的衍射峰,且物相的衍射峰强度增加,这表明物相的晶形逐渐完善;当烧成温度达到1300 ℃时,物相的晶形已经完善,进一步升高烧成温度(如1360 ℃),其衍射峰强度趋于稳定。这是由于坯体物料在高温下发生物化反应,生成硅线石(Al2O3·SiO2)、莫来石(3Al2O3·2SiO2)和玻璃相的结果,其中方石英相(SiO2)主要来源于坯体物料中引入的废弃石英坩埚粉体。

图2a为烧成温度1300 ℃、保温30 min条件下制备试样截面的SEM照片,从图中可以看出,截面结构致密,没有出现气孔和裂纹等缺陷,此外,从图2a中还可以看出,莫来石、方石英和硅线石等均匀分散到基相中(玻璃相)。图2b为上述试样经过氢氟酸(浓度10%)腐蚀后截面SEM照片,从图中可以看出,试样中含有较多针状莫来石。试样微观形貌分析与XRD分析(图1)结果是一致的。

3.2 坩埚粉体添加量对试样性能影响

在烧成温度1300 ℃、保温30 min的条件下,废弃坩埚粉体在配方中含量分别为10%,20%,30%和40%(见表2)所制备试样的性能如表4所示。从表中可以看出,随着废弃坩埚粉体含量从10%增加到40%,试样均可烧结(吸水率≤ 0.05%),试样体积密度在2.44~2.51 g/cm3。此外,从表中还可以看出,随着废弃坩埚粉体量增加,试样的弯曲强度和热膨胀系数逐渐增加,当废弃坩埚粉体的添加量为10%时,其弯曲强度和热膨胀系数分别为52.37 MPa和6.13×10-6℃-1,当添加量增加到40%,弯曲强度和热膨胀系数分别增加到76.45 MPa和7.16×10-6℃-1,并且试样热稳定性均达到了ΔT≥180 ℃。产生这一实验结果的原因为,由于方石英作为一种具有高热膨胀系数和较高弹性模量的物质,随着其在坯体物料中添加量增加,从而导致试样的强度和热膨胀系数的增加。

表4 废弃坩埚粉体添加量对试样性能的影响Tab.4 Effect of adding content of discarded quartz crucible powder on sintering performances of as-prepared samples

4 结 论

(1) 以废弃石英坩埚为主要原料,辅以钾长石、苏州土和铝矾土等原料,在烧成温度1140~1360 ℃、保温30 min条件下,可以制备方石英质瓷;

(2) 烧成温度和废弃石英坩埚添加量对试样性能有着显著影响。在1300~1320 ℃之间,均可以获得致密烧结体,过低或过高烧成温度会导致试样欠烧或过烧现象,从而影响其性能。随着废弃石英坩埚含量增加,试样的强度和热膨胀系数增加;

(3) 在本实验制备工艺条件下,当废弃石英坩埚40%、苏州土40%、钾长石15%和铝矾土5%,在烧成温度1300 ℃、保温时间30 min条件下,可以获得机械性能较佳的方石英质瓷,其弯曲强度为76.45 MPa、热稳定性ΔT≥180 ℃,热膨胀系数为7.16×10-6℃-1(RT~600℃)。

[1] 陈圣贤.陶瓷坩埚在多晶硅材料提纯和铸锭中的应用[J].技术与产品(太阳能),2008,2:23-24.

[2] 陈壹华.特大型硅晶生长用坩埚的工业试验研制[J].炭素技术,2005,24(1):11-15.

[3] 黄 锋,陈瑞润,郭景杰,等.冷坩埚原理及其在多晶硅制备中的应用[J].材料工程,2011,7:90-96.

[4] 岳立喜,武文双,及冲冲,等.石英陶瓷坩埚对多晶硅铸锭质量的影响[J].铸造技术,2015,3:779-781/799.

[5] 李云明,罗玉峰,张发云,等.太阳电池铸造多晶硅材料的结构缺陷及其控制[J].材料导报,2015,13:29-33.

[6] 袁 勇,朱 俊,万志翔.99.99%高纯硅坩埚的研制[J].中国陶瓷,2007,43(6):20-22.

[7] 刘恒波,蒋述兴.石英陶瓷材料的研究进展[J].全国性建材科技期刊,2008,4:16-19.

[8] 严小平.注浆成形法制备熔融石英陶瓷的研究[D].广州:华南理工大学博士学位论文,2010.

[9] 李贵佳.我国多晶硅铸锭坩埚的现状与发展[J]. 硅酸盐通报,2013,32(11):2297-2301.

[10] 朱 纯.石英坩埚企业在光伏产业链中发展的策略研究[J].科教导刊(上刊),2013,3:191-192.

[11] 周 浪,陈昆泉.江西省太阳能光伏产业的发展态势[J].江西能源,2008,2:1-3/6.

[12] 肖汉宁,刘井雄,郭文明,等.工程陶瓷的技术现状与产业发展[J].机械工程材料,2016,14(6):1-7.

[13] 杨 柯,刘世杰,汪永清,等.高强度棕色电瓷釉的研制[J].中国陶瓷,2014,50(2): 56-59.

[14] Pabst W,Gregorová E,Kutzendörfer J.Elastic anomalies in tridymite and cristobalite-based silica materials[J].CeramicsInternational,2014,40(3): 4207- 4211.

Preparation of Cristobalite-based Ceramics Using the Discarded Quartz Crucible

SUNJian,LIJia-ke,WANGYan-xiang,ZHUHai-xiang

(School of Material Science and Engineering,Jingdezhen Ceramic Institute,Jingdezhen 333001,China)

Cristobalite-based ceramics were prepared using the discarded quartz crucible, kaolin, feldspar and bauxite as raw materials. The effects of batch formula and firing temperature on phase composition, microstructure, coefficient of thermal expansion and mechanical performances of cristobalite-based ceramics were investigated by XRD, SEM, thermal dilatometer and material testing machine. The results show that cristobalite-based ceramics with good mechanical performances are obtained when discarded quartz crucible 40%,kaolin 40%,feldspar 15% and bauxite 5% at 1300 ℃ for 30 min .Bending strength and coefficient of thermal expansion of cristobalite-based ceramic are 76.45 MPa and 7.16×10-6℃-1(RT~600 ℃),respectively. And thermal shock resistance (△T) is above 180 ℃.

discarded quartz crucible;cristobalite-based ceramic;preparation technique;performance

江西省社会发展计划项目资助(20122BBG70070)

孙 健(1973-),男,博士,副教授.主要从事传统陶瓷制备、热能与动力研究.

李家科,博士,副教授.

TD98

A

1001-1625(2016)09-3072-05