免烧淤泥砖的设计制备优化及抗冻性能研究

李启华,丁天庭,陈树东

(浙江建设职业技术学院建筑工程系,杭州 311231)

免烧淤泥砖的设计制备优化及抗冻性能研究

李启华,丁天庭,陈树东

(浙江建设职业技术学院建筑工程系,杭州 311231)

系统研究了石灰掺量、水泥掺量、养护温度和时间对淤泥免烧砖力学性能的影响,优化了淤泥免烧砖的设计制备。在此基础上,探讨了淤泥免烧砖的抗冻性能。结果表明:30%~40%的石灰掺量可使淤泥-石灰免烧砖有较高的强度;而增强相水泥的掺量越高,淤泥-石灰-水泥系统免烧砖力学性能和抗冻性能越佳;综合考虑生产、经济因素,养护温度在80 ℃为佳。

淤泥; 免烧砖; 石灰; 水泥; 养护; 抗冻性

1 引 言

近十几年来,我国众多的湖泊河流由于自然侵蚀作用和人为的不当开发等因素,湖泊淤塞、河道淤积、河床抬高等弊端日益突出,其调蓄、航运等作用也受到很大损害。而针对上述事实开展的周期性大规模清淤疏通工作也逐渐增多,藉此我国每年约产生8000万~1亿吨污泥、淤泥[1]。

淤泥的资源化再利用对于社会发展和绿色循环经济均有重大意义。生产淤泥免烧砖既变废为宝的利用消化淤泥,又可满足砖瓦企业对原材料的需求,切实有效的保护耕地资源,降低能耗[2-4]。本文系统研究了石灰和水泥掺量、养护温度和时间对淤泥免烧砖力学性能、抗冻性能的影响,以期为淤泥免烧砖的设计制备与大规模生产应用提供一定的基础支撑。

2 试 验

2.1 原材料

试验所用淤泥取自市郊河道,经晒干、烘干、磨细后备用,松散堆积密度为1.03 g/cm3;生石灰中CaO含量87%(质量分数,下同),细度为320 m2/kg;水泥为P·I 52.5硅酸盐水泥;河砂,细度模数2.6。

2.2 烧砖配合比

本文研究了石灰掺量对于淤泥-石灰系统免烧砖强度的影响[5],如表1中L10~50。考虑淤泥利用率最大化及强度因素影响,固定了30%的石灰掺量,探讨了水泥掺量对于淤泥-石灰-水泥系统免烧砖的强度和抗冻性能影响规律,配比如表1中C5~20。以上9组试验中养护时间均为2 d。养护温度与时间对免烧砖力学性能影响试验配比如表中T60~110。试验中免烧砖成型压力10 MPa[6],水胶比0.18,固定胶砂比1∶1。免烧砖压力成型模具与试件成品如图1所示。

表1 淤泥免烧砖试验配合比Tab.1 Mix design of silt baking-free bricks

2.3 抗冻性能试验

免烧砖冻融循环试验步骤如下:(1)将试样放入鼓风干燥箱中在90 ℃下干燥至恒重G0,并将缺棱掉角和裂纹处进行标记;(2)室温下,将试样浸泡于水中24 h后取出,拭去表面水分,放入预先降温至-15 ℃以下的冷冻箱中,保持5 h,计为一次冻融循环;(3)经15次冻融循环后的试样,放入鼓风箱中,干燥至恒重后,称其质量G1,并进行抗压强度测试。

质量损失率(Gm)按式(1)计算,精确至0.1%。

(1)

式中:

Gm-质量损失率,%;

G0-试样冻融前干质量,g;

G1-试样冻融后干质量,g。

2.4 石灰爆裂试验

由于免烧砖内部可能残存的石灰颗粒遇水后反应生成氢氧化钙,导致体积膨胀而造成的掉缺棱、掉角、开裂等现象,因此选取了L30、C10、C15和C20四组配比免烧砖进行了石灰爆裂试验。试验步骤:(1)试验前检查试样,将初始外观缺陷作标记。(2)将试样侧立于蒸煮箱内篦板上,试样间隔不小于50 mm,加盖蒸6 h后取出。(3)检查试样上因石灰爆裂而造成的外观缺陷,记录下尺寸。以石灰爆裂区域的尺寸最大者表示。

3 结果与讨论

3.1 石灰对淤泥-石灰免烧砖影响

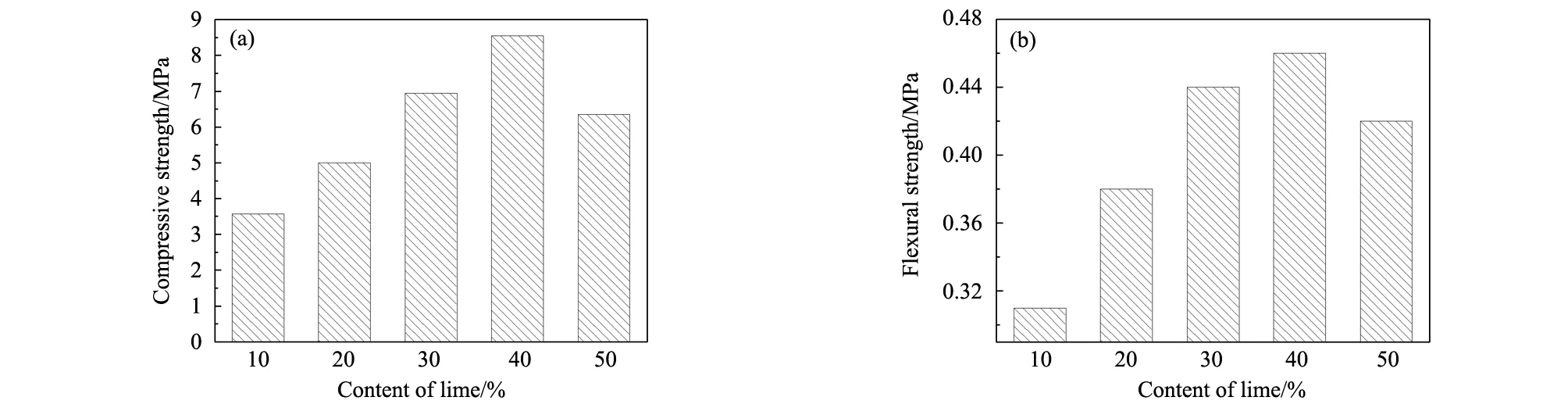

首先探讨了不同掺量石灰对于淤泥-石灰免烧砖强度影响规律,结果如图2所示。可以看出,石灰掺量的不断增大,淤泥砖抗压强度表现为先增加后降低的规律。石灰掺量40%时达到8.5 MPa。免烧砖抗折强度变化规律与抗压强度规律类似,且强度普遍较低。仅靠淤泥与石灰作用,难以形成较高的力学强度,未能达到免烧砖性能指标要求。

图2 石灰对淤泥-石灰免烧砖影响(a)抗压强度;(b)抗折强度Fig.2 Effect of lime content on mechanical properties of bricks(a)compressive strength;(b)flexural strength

首先,淤泥-石灰免烧砖中氢氧化钙作为强电解质,解离生成Ca2+与淤泥矿物中钾、钠等离子产生交换,削减了土体颗粒吸附水膜厚度,使得土的分散性、粘塑性降低,结构强度和稳定性有所提高[7]。其次,氢氧化钙与淤泥中的活性氧化硅、氧化铝发生化学反应生成水化硅酸钙、水化铝酸钙等胶凝产物,使颗粒间产生胶结产生强度。而蒸养处理加速火山灰反应的速度和程度,这是免烧砖获得强度的重要原因[8]。

3.2 水泥掺量对淤泥-石灰-水泥免烧砖影响

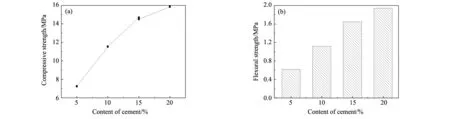

水泥作为一种胶凝材料,与水拌合会发生剧烈的水化反应,生成大量C-S-H凝胶从而形成较高胶凝强度。显然,淤泥免烧砖中水泥的掺入主要发挥了水化活性,在淤泥免烧砖内部形成一定量的C-S-H凝胶从而提高免烧砖的力学性能。

图3 水泥掺量对免烧砖强度的影响(a)抗压强度;(b)抗折强度Fig.3 Effect of cement content on mechanical properties of bricks(a)compressive strength;(b)flexural strength

图3 为水泥掺量对免烧砖强度试验结果。从图3(a)可以看出增强相水泥的掺入显著提高了免烧砖力学性能,随着水泥掺量的不断增加,免烧砖抗压、抗折强度逐渐提高,且增幅放缓。当水泥掺量为20%时,免烧砖的强度可高达16 MPa,这主要是水泥水化生成大量的C-S-H凝胶,将淤泥颗粒紧紧的胶结在一起,使结构更加致密。图3(b)为抗折强度,其变化规律与抗压强度一致。作为淤泥免烧砖增强相,水泥的掺入大幅提高了系统力学性能,使其满足了免烧砖性能指标要求。

3.3 养护温度与时间对免烧砖强度影响

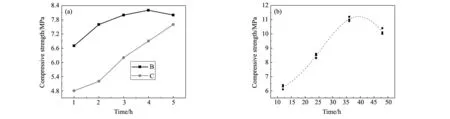

免烧砖在压力成型之后,经过适当条件养护,发生化学反应并逐步硬化,获取一定物理力学性能及耐久性。免烧砖60%左右的强度在养护程序中产生。养护的核心是控制温湿度。在养护初期,养护温度不宜过高,剧烈的升温会因坯体内外温差过大而使坯体炸裂;而在养护中期,则需要较高的适当温度,一般地讲,砖坯的强度增长与温度成正比。图4反应了在不同蒸汽养护温度、养护时间条件下,免烧砖强度变化规律。

图4 养护时间与温度对于免烧砖强度的影响(a)60 ℃和80 ℃;(b)110 ℃Fig.4 Effect of curing time and temperature on mechanical properties of bricks

由图可以看出,蒸汽养护温度为60 ℃时,免烧砖强度随着养护时间的推移而逐渐增加,但增长较为缓慢,不适合大规模工业化生产所要求的高效、快速周转要求。当养护温度为110 ℃时,免烧砖强度增长迅速,在36 h后强度可增加到13 MPa,随着时间进一步增加,强度出现略微的下降。而在80 ℃下,坯体能在较短的时间内达到合适的强度,生产效率较高,符合工业化生产要求[9,10]。

3.4 免烧砖抗冻性能研究

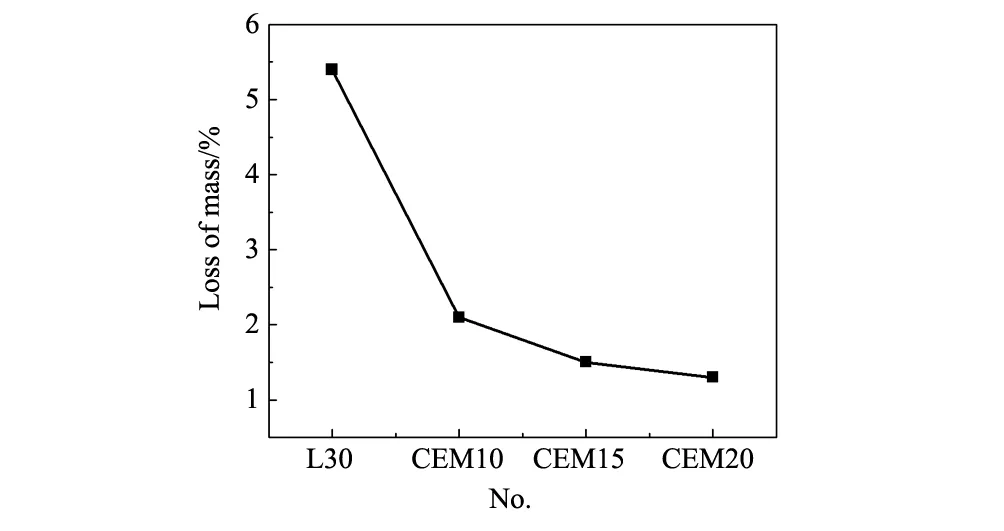

选择L30、C10、C15和C20四组配比的免烧砖进行了冻融循环试验,结果如图5、图6所示。

图5 冻融前后强度对比曲线Fig.5 Compressive strength evolution with and without freeze-thaw tests

图6 质量损失率曲线Fig.6 Weight evolution with freeze-thaw tests

图5为试样冻融前后强度对比曲线,可以明显发现,其曲线走势规律基本一致,免烧砖经冻融后强度有所下降,淤泥-石灰免烧砖冻后强度损失较大,强度仅有2 MPa,可见单纯的淤泥-石灰基体在实际应用中很难满足使用要求。当掺入10%及以上的水泥后,免烧砖冻后强度达到10 MPa以上,满足最低强度要求。图6为四组配比免烧砖15次冻融循环后质量损失率情况,可以看出淤泥-石灰免烧砖冻后质量损失较大,而掺加水泥增强相的免烧砖质量损失明显降低。冻融破坏主要由于坯体内毛细孔内的水结冰形成膨胀压力而破坏基体的结构,而当掺入掺入水泥后,免烧砖坯体更加致密紧实,孔隙率大幅降低,从而降低了基体内部的膨胀压力,降低了破坏程度,故冻后强度也相应降低较少。

3.5 石灰爆裂试验结果

经过蒸煮箱中6 h试验后,选取的L30、C10、C15和C20四组免烧砖均未出现开裂、剥落,无石灰爆裂现象。高温蒸压过程中,水分在砖体中充分传输,原料中石灰反应充分,故在后期使用过程中不会出现石灰爆裂现象。

4 结 论

(1)随着石灰掺量的增加,淤泥-石灰系统免烧砖强度呈先增后减得规律,综合考虑淤泥砖强度因素和经济因素,石灰掺量宜为30%左右;

(2)淤泥-石灰免烧砖力学性能及抗冻性能较差,而增强相水泥的加入可大幅提高免烧砖力学及抗冻性能,水泥掺量 10%时,免烧砖抗压强度可达到12 MPa,15次冻融循环后强度10 MPa以上,满足生产要求和使用要求;

(3)免烧砖随养护温度的提高,强度增长加快,最终强度较高。但考虑最大限度地利用淤泥材料及能耗、经济等因素,结合工业化生产所要求的高效、高周转率等因素,养护温度宜在80 ℃左右。

[1] 奚本峰.利用湖泊淤泥制备多孔节能砖的技术和产品性能研究[D].南京:东南大学学位论文,2008.

[2] 朱爱东,庄文学,朱锡华.因地制宜发展淤泥烧结墙体材料[J].砖瓦,2008,(4):3-5.

[3] 蒋正武,王君若,孙振平.河道淤泥烧结多孔砖的性能研究[J].新型建筑材料,2007,34(9):26-28.

[4] 李寿德,刘 蓉,高 隽.水库淤泥烧结装饰砖的试验研究[J].砖瓦,2009,38(2):7-12.

[5] 张云升,倪紫威,李广燕.免烧淤泥砖的力学性能与微观结构[J].建筑材料学报,2013,16(2):298-305.

[6] 倪紫威,张云升.利用泥渣废弃物制备建筑自保温材料的试验研究[C].第十三届纤维混凝土学术会议.南京:江苏省建筑科学研究院,2010:96-102.

[7] 王加龙.稳定粉土路面基层材料的路用性能研究[D].重庆:重庆交通学院学位论文,2004.

[8] 贺建清.石灰改良土路基填料的动力特性及应用研究[D].湖南:中南大学学位论文,2005.

[9] Winfried R,Heinrich M,Roland M P,et al.Kieselguhr sludge from the deep bed filtration of beverages as a source for silicon in the production of calcium silicate bricks[J].JournaloftheEuropeanCeramicSociety,2006,26:2547-2559.

[10] Mouhamadou B D,Michael W G.Low temperature process to create brick[J].ConstructionandBuildingMaterials,2008,22:1114-1121.

Preparation Optimization and Frost Resistance of Silt Baking-free Bricks

LIQi-hua,DINGTian-ting,CHENShu-dong

(Department of Construction Engineering,Zhejiang College of Construction,Hangzhou 311231,China)

The influence of lime, cement, curing temperature and time on the mechanical property of silt baking-free bricks was systematically investigated. Subsequently, the frost resistance of silt baking-free bricks was studied. The results show that 30%-40% of lime leads to the higher compressive strength. The increasing content of cement contributes to better mechanical performance and frost resistance. Curing temperature is set at 80 ℃ for economic considerations.

silt;baking-free brick;lime;cement;curing;frost resistance

浙江省住房和城乡建设厅建设科研和推广项目(2014Z020)

李启华(1960-),男,副教授.主要从事建筑材料和施工方面的研究.

TU522

A

1001-1625(2016)09-3036-05