动车组齿轮箱轴承保持架断裂分析

陈经纬 邵立云

(中车唐山机车车辆有限公司,工程师,河北 唐山 063035)

动车组齿轮箱轴承保持架断裂分析

陈经纬1邵立云2

(中车唐山机车车辆有限公司,工程师,河北唐山063035)

通过对和谐号动车组某品牌齿轮箱轴承组成零件的外观、扫描电镜、表面残余应力、化学成分、硬度以及金相等方面进行检测,分析轴承保持架发生断裂的原因,为有关生产厂家加强薄弱环节提高产品质量、为使用单位检修人员有的放矢确保安全,提供参考。

动车组;齿轮箱轴承;分析

10.13572/j.cnki.tdyy.2016.04.020

和谐号动车组装用的某品牌齿轮箱,发生了齿轮箱润滑油变黑现象,因黑油更换下的齿轮箱,在分解检查时发现齿轮箱输出端车轮侧轴承保持架断裂,为了找出导致断裂的原因,我们随机取一套编号为352的故障轴承进行检测,从以下6个方面对轴承保持架断裂原因进行分析。

1 外观检查分析

故障轴承所在动车组已累计走行约191万km,将轴承各组成零件表面清洗干净并烘干后,依次对各个零件表面的外观进行认真检查和分析,结果见图1~图12和表1。

图1 轴承外圈的外径面图

2轴承外圈的另一处外径面

图3 轴承外圈滚道面

图4 轴承内圈滚道面

图5 轴承内圈内径面

图6 轴承滚子滚道面

图7 轴承保持架断裂处的外径面

图8 轴承保持架未断裂处的外径面

图9 轴承保持架断裂处的兜孔

图10 轴承保持架未断裂处的兜孔

图11 图10中局部兜孔部位的磨损

图12 图11中兜孔另一端的磨损

表1 轴承零件表面外观检查分析[1]

2 扫描电镜断口分析

从保持架上切取断口试样,经超声波清洗、烘干后放入扫描电镜中,对两个断口形貌进行观察。由电镜形貌可以看出,保持架小端处的断口磨损、挤压严重,为初始断口,其断裂源区位于兜孔端面与过梁的拐角处(见图13、图14),另一断口较新鲜(见图15、图16),为衍生断口。

13保持架上初始断口低倍形貌

图14 中断裂源区的放大形貌

图

图15 保持架上另一断口低倍形貌

图16 图15中局部放大形貌

3 表面残余应力分析

随机选取一粒滚子,放置在应力分析仪下,对其表面上同轴线位置的磨损变色区和正常区域的残余应力进行检测,结果见表2。

由上表中的结果可以看出,滚子表面上磨损区域的轴向残余应力远远高于正常区域,说明同一滚子表面上存在轴向载荷偏载的现象。

4 硬度分析

将轴承外、内圈和三粒滚子依次放在洛氏硬度计上,负荷150 kg,对其硬度检验,结果见表3。

表3 送检轴承零件的硬度检验结果

由表3中的检验结果分析可以知道,送检的轴承外、轴承内圈以及轴承的滚子的硬度均符合标准TB/T 2235-2010《铁道车辆滚动轴承》[2]的规定。

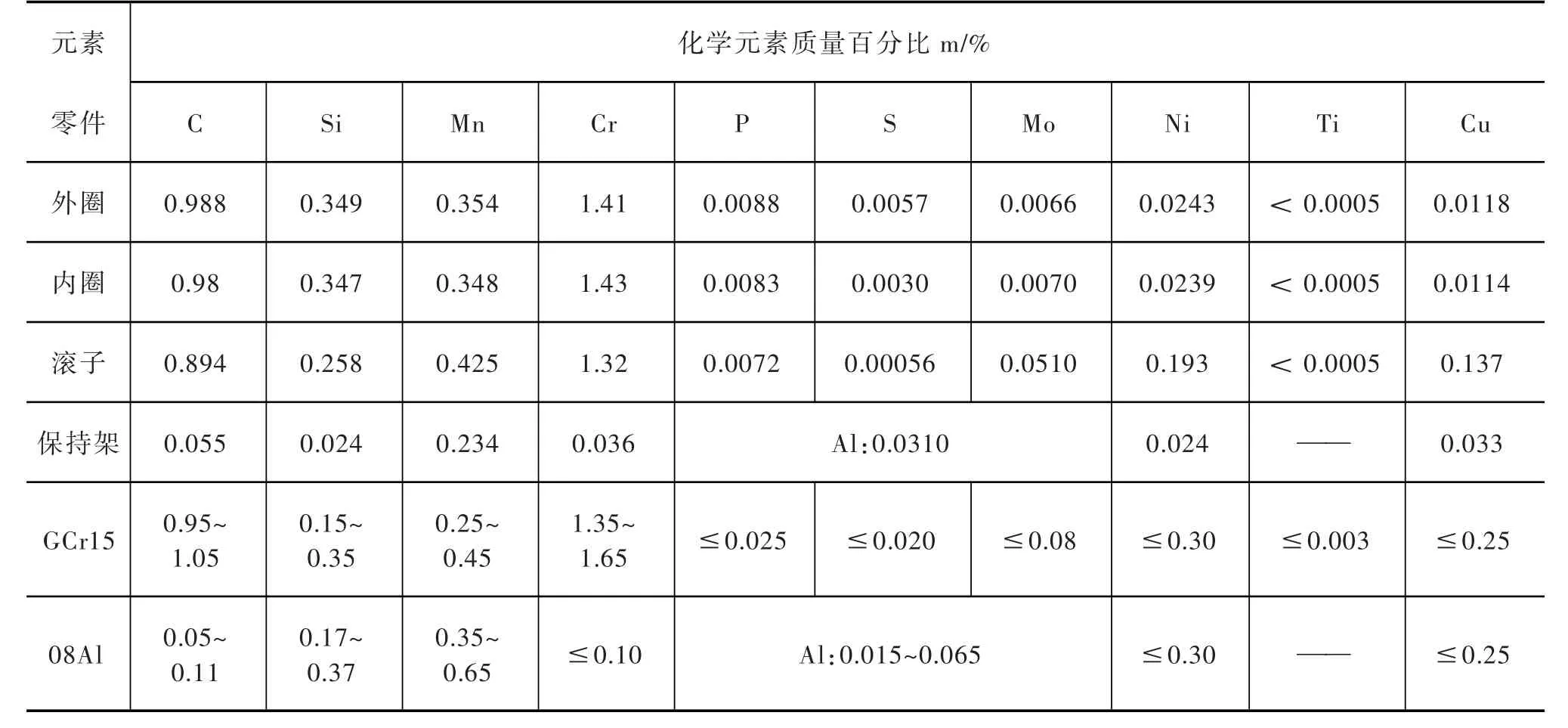

5 化学成分分析

从轴承各个零件上切取外圈、内圈、滚子和保持架的试样,磨制后依次放置在直读光谱仪上,对其化学成分进行分析,轴承零件化学成分检验结果见表4。

表4 轴承零件化学成分检验结果

由表4中的检验结果分析可知:1)轴承的内、外圈及滚子的材料为GCr 15,其中轴承内圈、外圈的化学成分符合标准TB/T 2235-2010《铁道车辆滚动轴承》中对GCr 15钢的规定,而滚子的C含量与标准不符;2)保持架的化学成分符合标准GB/T 710-2008《优质碳素结构钢热轧薄钢板和钢带》[3]中对08Al钢的规定。

6 金相分析

6.1材质检验将从轴承的外圈和轴承的内圈上各切取的检验试样,随同任意选取的一粒滚子,按照标准GB/T 18254-2002《高碳铬轴承钢》[4]中的有关规定磨制,然后依次放置在金相显微镜下,对其材质中的非金属夹杂物和碳化物不均匀性进行检验评级,结果见表5;并采用能谱仪对轴承外圈上发现的C类夹杂物成分进行定性分析,此分析及结果见图17。由表5中的检验结果分析可知:1)轴承的内圈材质中的非金属夹杂物和碳化物不均匀性均符合标准TB/T 3010-2001《铁道车辆滚动轴承高碳铬轴承钢订货技术条件》[5]规定;2)轴承外圈和滚子材料质量不符合标准TB/T 3010-2001规定。

表5 轴承零件的材质检验结果

图17 轴承外圈试样上的硅酸盐夹杂物(C粗系)的形貌及成分能谱分析结果示意图

6.2淬回火组织检验将经过材质检验的内、外圈及滚子试样重新磨制后,用4%的硝酸酒精腐蚀冲洗干净并烘干后依次放置在金相显微镜上,参照标准JB/T 1255-2001《高碳铬轴承钢滚动轴承零件热处理技术条件》[6]规定,对其淬回火组织进行检验,结果见表6。

表6 送检轴承零件的淬回火检验结果

由表6中的结果可知,轴承外圈和内圈的淬回火组织符合标准要求;滚子淬回火组织不符合要求。

7 结束语

本文通过试验、分析和论证,认为虽然轴承零件中滚子化学成分与材料质量不符合标准,造成其淬回火组织不合格;外圈材质中非金属夹杂物(C类)也不符合标准规定,但这些不是造成轴承保持架断裂的原因;综合对轴承零件外观检查分析、扫描电镜断口分析以及表面残余应力分析,可知保持架的断裂与轴承所承受的较大轴向力有直接关系。轴承在较大轴向力作用下,运转中的滚子位置发生倾斜,并将部分轴向力传递到保持架一侧的侧梁兜孔面上,造成保持架断裂,即轴承保持架的断裂是由于轴承承受的较大轴向力造成的。

[1]冯自立CRH2型动车组轴箱轴承常见表面损伤原因分析[J]机车车辆工艺2010,(3)∶40-41,44.

[2]TB/T 2235铁道车辆滚动轴承[S]2010.

[3]GB/T 710优质碳素结构钢热轧薄钢板和钢带[S]2008

[4]GB/T 18254高碳铬轴承钢[S]2002

[5]TB/T 3010铁道车辆滚动轴承高碳铬轴承钢订货技术条件[S]2001.

[6]JB/T 1255高碳铬轴承钢滚动轴承零件热处理技术条件[S]2001.

U260.331+.2

B

1006-8686(2016)04-0057-04