动车组转向架构架结构选型设计

卢权

(中国中车唐山机车车辆有限公司产品研发中心,工程师,河北 唐山 063035)

动车组转向架构架结构选型设计

卢权

(中国中车唐山机车车辆有限公司产品研发中心,工程师,河北唐山063035)

构架作为动车组转向架的一个关键部件,其结构型式直接影响转向架的安全和寿命。本文选取了既有动车组两种典型的转向架构架结构型式箱梁型和管梁型进行研究。通过有限元分析及刚柔耦合动力学分析计算,为后续动车组转向架构架结构选型提供理论参考依据。

动车组转向架;构架;结构选型;分析计算

10.13572/j.cnki.tdyy.2016.04.008

转向架设计包含悬挂参数设计和构架结构设计。转向架悬挂参数决定车辆的动力学性能,而构架所承受的主要动态载荷是车体振动载荷,定性而言,车辆的动力学性能越好,构架出现疲劳裂纹的概率也越低[1];构架结构型式决定材料利用率与抗形变能力(广义刚度)的空间布局,是构架疲劳强度的基础指标。

转向架构架通过一系弹簧与轮对相连,轮对支撑于轨道上。因轨道存在垂向不平顺,使得轮对与钢轨的四个接触点不在一个平面内,此时构架在垂向处于相对“超静定”约束状态,即车辆运行过程中,构架一直处于垂向扭曲支撑状态。构架的弹性变形分为主体结构和局部变形,其中主体结构变形主要包含扭曲和垂向弯曲变形。垂向弯曲变形主要由二系悬挂传递车体惯性力作用在构架上形成;局部变形主要由安装于构架上的设备惯性载荷对构架局部产生作用。而管梁和箱梁因自身在横梁结构型上的差异,使得两种型式构架在低阶扭转刚度存在较大差异,即使采用同样结构型式的横梁,不同的整体加强设计也会造成扭转刚度的差异。

1 结构特点

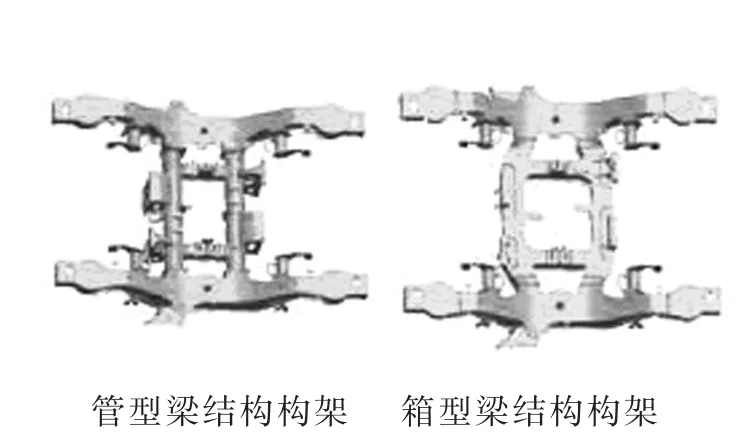

焊接构架结构型式主要有‘H’型和‘目’字型两种,高速动车组转向架采用较为典型的‘H’型构架,其主体结构由侧梁与横梁通过横侧梁连接座拼焊而成。一系弹簧座、一系垂向减振器座、抗蛇行减振器座、连杆座、牵引拉杆座、空气弹簧座及转臂定位座依次焊接在构架的侧梁或横梁上。根据等强度和等刚度设计原则,两种构架侧梁均设计成鱼腹箱形结构,由上下盖板、内外立板、端部立板和内部加强筋板拼焊而成;转臂定位座对称的焊接在侧梁两侧底部圆弧过渡处;抗蛇行减振器座与侧梁上下盖板及外立板整体焊接;一系弹簧座由半圆形折弯钢板整体拼焊而成;横梁有管梁(CRH2、CRH3、CRH5)和箱梁(CRH1,380D)两种型式。管梁主要由两根钢管及纵向梁拼焊而成,箱梁主要由钢板拼焊而成。电机安装座、齿轮箱安装座及制动安装座等结构焊接到横梁上。典型的管型梁结构和箱型梁结构如图1所示:

图1 管型梁结构和箱型梁结构示意图

2 计算分析

2.1模态分析动车组构架的主要作用是承受、传递各作用力及载荷,同时为转向架各零部件提供安装接口定位,因此构架结构设计需满足强度及刚度要求。定性而言对弹性体刚度越大,在相同外载一个循环周期作用下其所存储释放的弹性应变能就越小。应变能作为结构变形的总体量度指标,其大小反映了材料的利用率及应力集中程度,因此构架的强度和刚度成为相互关联设计指标。由柔性动力学仿真建模可知,车体运动动态载荷与构架垂向弯曲模态的广义坐标相关联,构架扭曲载荷(轨道不平顺、车轮不圆度及轮对动不等)与构架扭曲模态广义坐标相关联。因此构架主体的结构设计(除各零部件安装接口外)可以用垂向弯曲刚度及扭转刚度做为优化指标。本文研究的构架主体结构为‘H’型,在各阶振动模态差异不大的前提下,其各阶振型所对应的自振频率反映了构架的模态刚度。模态刚度虽然与垂向弯曲刚度及扭转刚度的定义不同,但本质上都是弹性变形与载荷的比例关系,因此构架主体结构设计可以用更为直观的模态频率作为刚度优化指标。

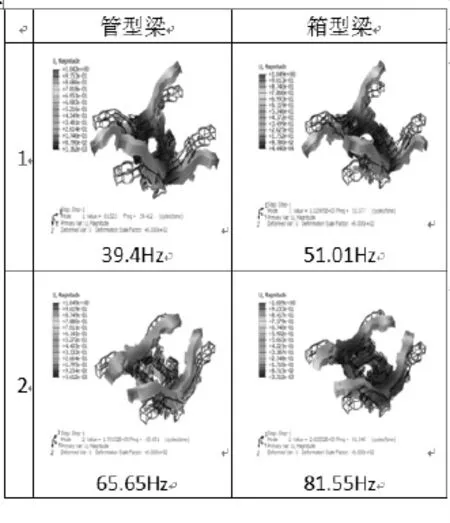

为了得到两种结构型式构架是否具有良好的动态特征,作者对其进行了模态分析。计算载荷符合UIC 615-4《动力车—转向架和走行装置—转向架构架结构强度试验》[2]及TB/T 2637-2008,《铁路客车转向架构架、摇枕及摇动台》[3]。通过模态分析获得了两种结构型式构架的自振频率和振型。图2为两种结构型式构架的前6阶模态。通过分析可知,对应一阶模态管型梁构架和箱型梁结构构架扭转模态频率分别为39 Hz和51 Hz,而箱型梁构架具有较高的扭曲刚度,对比前6阶模态频率,箱型梁构架的扭曲刚度都比管型梁构架较高。

图2 箱梁型与管梁型构架的前6阶模态截图

2.2动力学分析运用数理方法对管梁型与箱梁型构架进行动力学分析,具体内容见图3~图7。

图3 箱梁型与管梁型构架-刚柔耦合动力学模型

图4 箱梁型S形曲线通过-模态坐标时间历程

图5 管梁型S形曲线通过-模态坐标时间历程

图6 箱梁型构架疲劳损伤位置

图7 管梁型构架疲劳损伤位

3 结束语

构架作为动车组转向架的一个关键部件,其结构型式直接影响转向架的安全和寿命。本文选取了既有动车组两种典型的转向架构架结构型式箱梁型和管梁型进行研究。通过有限元分析及刚柔耦合动力学分析可知,箱型梁构架具有较高的扭曲刚度。

(1)从设计的角度出发,构架设计对垂向弯曲和扭转载荷应有较大的刚度,且对应振型变形较大的位置应避免刚度突变以确保达到降低应力集中的目的[4]。车辆运行过程中,构架所承受的载荷可等效为静态与动态两种载荷的组合,因此要提高构架的疲劳寿命,就必须通过优化设计尽量提高构架主体结构的垂向弯曲及扭转刚度,即提高对应模态的自振频率。箱型梁构架具有刚度优势。

(2)从制造的角度出发,构架设计应尽量避免使用疲劳强度较低的角焊缝做为承载焊缝,同时应尽可能保证焊缝有较高的焊接质量。管型梁角焊缝对焊接工艺要求高且焊缝质量不易控制,箱型结构角接焊缝对焊接工艺要求较低,而且比较容易实现自动化焊接,质量可控性较高。设计过程中,应尽量优先采用质量可控且易实现自动化的对接焊缝,避免由于焊接缺陷而产生疲劳裂纹。箱型梁构架焊缝设计具有等级优势。

(3)从检修的角度出发,构架设计应保证应力集中点或疲劳裂纹产生点出现在较容易检测的位置。这就要求构架结构应尽量避免内部区域成为薄弱环节,高应力区尽量处于构架外部母材上。箱型梁构架较高应力均出现在母材上。

本文通过分析计算得到的有关数据和结论,希望能为后续动车组转向架构架结构选型提供理论参考依据。

[1]王建斌.高速动车组转向架构架强度设计与实验验证[D].西南交通大学博士论文.

[2]UIC 615-4,《动力车—转向架和走行装置—转向架构架结构强度试验》[S].

[3]TB/T 2637-2008,《铁路客车转向架构架、摇枕及摇动台》[S].

[4]张卫华.高速转向架技术的创新研究[J].中国工程科学.2009,11(10)∶8-17.

U463.33

A

1006-8686(2016)04-0020-03