应用测试与仿真方法对水泵机组振动诊断

赵峰

(沈阳鼓风机集团 申蓝机械有限公司,沈阳 110869)

应用测试与仿真方法对水泵机组振动诊断

赵峰

(沈阳鼓风机集团 申蓝机械有限公司,沈阳 110869)

结合振动测试数据,对水泵机组进行动态特性和流体激励分析,诊断出其结构的薄弱环节,进行设计修改与优化。首先,对某船用水泵机组进行振动测试,通过机组的特征频谱分析,找出其可能对应的影响因素。其次,应用模态测试及工作变形(Operational deformation shape,ODS)测试,通过测试结果分析出水泵机组的模态参数与工作状态参数,找出影响振动的主要结构因素。再次,应用流场分析方法对水泵机组的吸水室流道、叶轮流道和压水室流道进行仿真计算分析,找出影响振动的流体激励因素。最后,根据动态特性测试分析和流场分析的结论,对水泵机组的安装方式和涡室入水口几何尺寸进行改进,有效地降低了水泵机组的振动。

振动与波;水泵机组;模态测试;工作变形测试;流场分析;故障诊断

目前,船舶系统对振动噪声要求日益严格,水泵机组作为船用重要的配套设备,也是振动噪声源之一,企业开始对水泵机组的减振降噪课题进行深入技术攻关。水泵机组机械结构特点是复杂的旋转设备,在运行过程中影响振动的因素比较多,如:结构设计、安装边界条件、水力模型、加工和装配差异等。船用水泵机组振动超标时,通常的表现就是旋转轴系振动发生了异常变化[1],根据常规振动测试结果,分析频响函数的特征峰值做出初判断。本文针对此类问题应用动态特性测试和流场激励计算两种手段联合分析,精确地诊断出安装边界条件和水力模型为整机系统振动的薄弱环节,对其进行边界条件改进及水力模型优化,改进后的水泵重新测试,成功地降低了整机系统振动值。

1 振动测试结果分析

对船用水泵机组进行振动加速度响应测试,能够较全面地了解设备的初始振动状态,针对频响函数特征峰值进行分析[2],利用以往积累的故障诊断经验,初步分析判断振动超标的原因,并制定下一步的测试及分析方案。

1.1立式水泵机组加速度响应测试

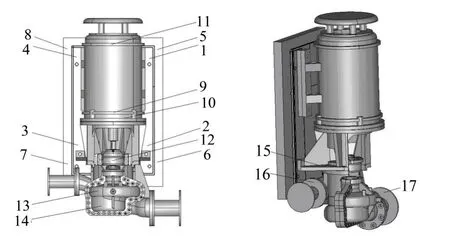

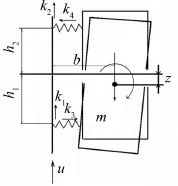

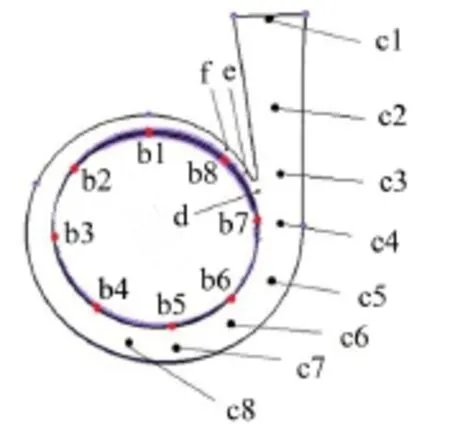

对某型侧挂式安装的立式水泵机组进行了振动加速度响应测试,应用丹麦B&K测试分析系统,振动加速度响应测试一共有17个测点,其测点布置示意图见图1。

图1 水泵机组振动测点布置示意图

立式水泵机组采用侧挂式弹性安装,泵主体固定在电机上。检测地点的振动加速度级不超过80 dB,低于被测设备振动加速度级10 dB以上,认为测试环境是合理,故试验振动检测数据无需修正。

1.2测试结果分析

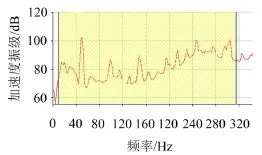

测试结果表明,低频段(10 Hz~315 Hz)加速度振级为116.5 dB不满足标准要求的110 dB,低频段加速度振级高出了6.5 dB。从测试得到的振动加速度响应能量频谱图2和加速度频谱图3中观察,具有以下特征:频谱图中,以1倍频和2倍频分量为主,其2倍频分量所占的比例超过1倍频;叶频成分在信号的频谱图中峰值也较为突出。从频谱响应特征分析结果来看,振动超标主要是2倍频及叶频引起的。根据以往积累的典型振动故障特征频率经验分析:基频与2倍频的特征频率,2倍频相比基频较大时,可能是由于轴系连接对中误差所引起的;频响函数中的叶频、中频连续谱较大时,可能是由于压力脉动不均匀所引起的。因此,初步判断是由于轴系不对中和水动力压力脉动不平均引起的。为了进一步诊断振动原因,需要对水泵机组进行动态特性测试分析与水力模型仿真[3],通过这种联合分析手段找出整机系统的薄弱环节,再制定出改进方案。

图2 在10 Hz~315 Hz频段内振动能量频谱图

图3 在10 Hz~315 Hz频段内振动加速度频谱图

2 水泵结构动态特性测试分析

应用结构模态测试与工作变形测试(ODS)两种手段相结合,分析出机组主要振动原因所对应的结构薄弱环节。以测试模型为基准,建立一个可以反应实际工况的有限元模型。针对动态特性测试找出影响水泵机组轴系不对中的原因,提出改进优化建议,后续在该模型基础上进行虚拟仿真验证。

2.1水泵机组模态和ODS测试

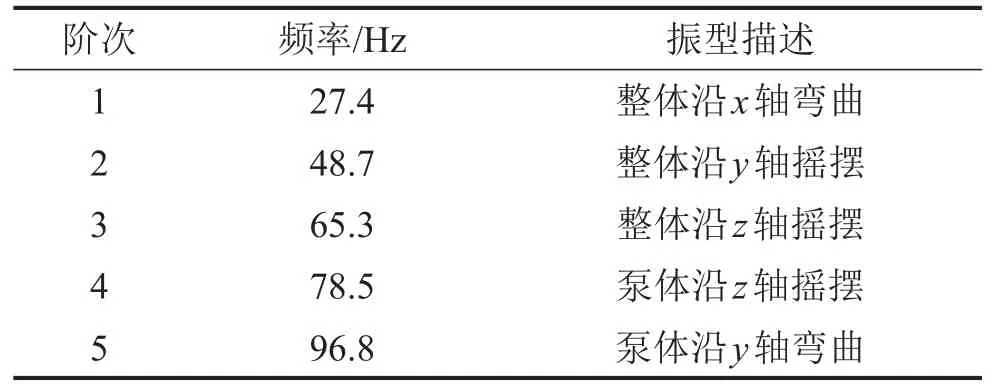

模态实验的目的是为了掌握泵组的结构基本动态特性,用于故障诊断分析及有限元模型修改校准。此次实验采用脉冲激励,单点激励多点响应的测试方法,激励点的布置是根据仿真计算结果而选定的,确保其位置不在前3阶模态振型的节点处。为确保对模态振型的准确识别,响应测试点所得的信息要求有尽可能高的信噪比,数据采集与处理系统采用B&K系统,图4和图5分别为模态测试系统实物与测试模型,表1为测试得到的水泵机组模态参数。

图4 实物图测试图

图5 测试布点图

表1 模态频率与振型

ODS实验的目的是为了查找泵组整机的振动频响函数中峰值较高的频率(基频、二倍频和叶频成分)所对应的工作变形,以便结合模态测试的模态频率及模态振型来进行故障诊断分析。此次实验以常规工作状态下转子系统运转作为自激振力,泵体与电机连接处的振动测点作为参考点,泵组上的测点布置与模态测试相同。

ODS测试结果显示:50 Hz所对应的工作变形是整体沿y轴摇摆;100 Hz所对应的工作变形是电机不动,泵体沿y轴弯曲变形。经过与结构模态测试参数作对比,50 Hz与100 Hz分别是机组正常工作的基频与基频二倍频,这两个频率与结构模态频率相接近,故会导致整机系统频响函数中这两个频率的峰值过高。

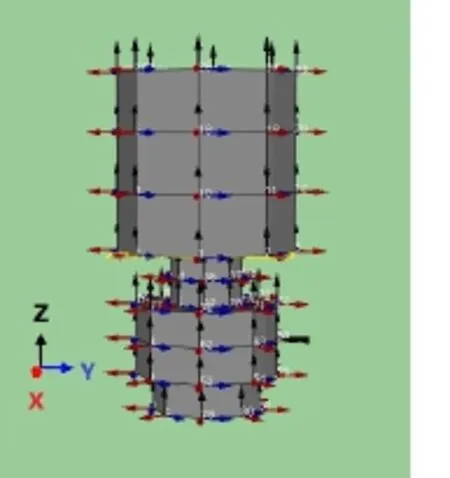

2.2结构仿真分析

在Ansys平台下建立有限元建模进行模态分析计算,以实验测试结果为基准去修改有限元模型的边界条件及结合面参数,建立一个可以反映实际工况的有限元模型。经分析,发现通过改变泵机组的安装边界条件,可以直接影响结构的模态参数,从而使整机的模态参数远离泵组工作基频及倍频。

用修正后的有限元模型进行计算分析发现:侧挂式安装方式在不受激励力作用时,由于水泵机组的重力作用及隔振器弹性变形,在垂直方向上的两个隔振器受力是不同的,上端受拉力、下端受压力。把在线动平衡实测数据作为转动激励,施加在有限元模型中的轴系上,激发隔振器的拉压方向的往复振动,并导致隔振器和水泵机组的耦合振动。系统整体产生绕竖直横截面中心点的摆动振动,如图6所示,导致水泵机组在旋转过程中轴系不对中。

图6 侧挂式隔振系统

2.3动态测试分析小结

通过仿真计算分析,发现这种安装方式很难通过隔振器的布置来保证在转动不平衡激励作用下轴系的对中性,这使系统的隔振处理非常困难,船舶中一些侧挂式安装的设备及其隔振系统都经常发生此类故障,故建议改用立式安装方式。

3 水泵水力模型仿真分析

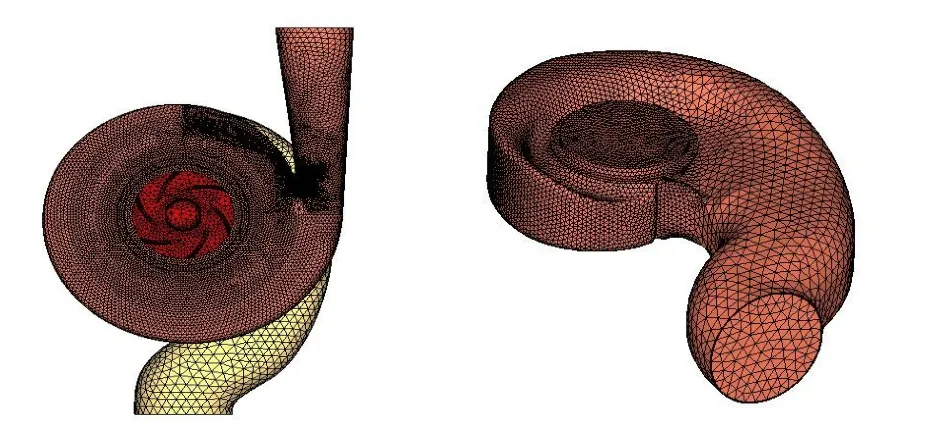

当水泵本身的流场出现回流或者速度分布不均匀的时候,将引发流体的压力脉动,从而导致较为强烈的振动[4-5]。图7为采用Ansys软件建立的水泵机组的全流道有限元模型。

图7 水泵的全流道有限元模型

3.1吸水室流道

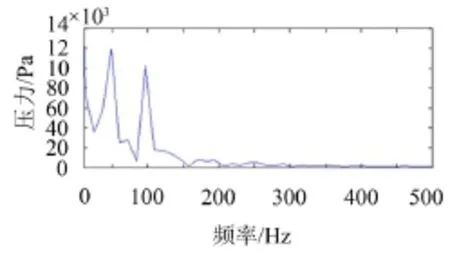

吸水室属于低压区,为监测其压力脉动,沿接近中剖面的地方设立压力监测点。从吸水室压力脉动频谱图8可以看出,轴频及其2倍频十分突出。

图8 压力脉动频谱

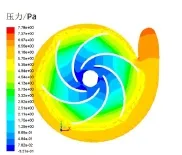

观察叶轮中面的总压分布图9。叶轮中心到边缘的压力梯度分布较为均匀,叶轮与压水室蜗壳交界面处呈现明显的势流尾迹现象。势流和尾迹在进入后续的压水室涡室的时候有可能会对其中的流体产生冲击和传播,从而引起比较大的压力脉动。在叶轮中面静压分布图10可以看出,叶轮中心处的压力分布较不均匀。结合吸水室中叶轮入口附近的流体状况,几乎可以断定,这是由于流体的不均匀吸入引起的。

图9 叶轮中面总压分布

图10 叶轮中面静压分布

3.2叶轮流道

整个水泵,叶轮是最为复杂的水力元件,其流道内的流体也是最复杂的。为了更好地监测内部的流场分布情况[6-7],现取其中一个叶片作为重点研究对象,设立a1-a12共12个监测点,具体分布如图11所示,其中面测点压力脉动频谱如图12所示。

图11 叶轮流道内压力脉动监测点示意图

图12 a1-a4点压力脉动频谱

3.3压水室流道

压水室作为与叶轮紧密联系的水力部件,受叶轮影响较大,而且由于其涡室与叶轮发生动静耦合,流体产生非常复杂的流动。为了充分地反映其中流体的流动状况,设立b1-b8,c1-c8以及d、e、f共19个监测点。具体分布见图13,其中各点均分布于该点的中剖面上,b1-b8相邻点夹角为45°。

图13 流道内压力脉动监测点

从压水室的速度矢量云图及其截面图可以清晰地发现,隔舌附近在水平方向和竖直方向均出现了明显的速度梯度。叶轮与隔舌的动静干涉使得叶轮中通过离心力加速甩出的液体遭遇到隔舌处的局部阻力,整体速度下降。其中一部分液体由于隔舌两边存在着一定的压力差,见图14,被重新加速,回流隔舌左侧的涡室中,见图15,与其中的高速流体混合。正是由于这部分回流的液体,对隔舌左侧的至高速区,即e点所在区域造成了冲击、扰动,使得该点处的压力脉动远大于d点。类似的情况,由于c4点处于叶轮与隔舌的共同影响区,速度和压力在该处会出现一个较大的交变梯度,且梯度的变化与叶轮的转动紧密相关,这也正是该点加速度响应中叶频表现明显的原因[8]。

图14 压力分布云图

图15 速度矢量云图

3.4流场分析小结

从水泵流场有限元模型,可以看出该型水泵机组进口的流体成螺旋状进入水泵内,这样导致流体进入水泵之前就存在漩涡、回流等问题,流场并不稳定,并且会存在一定压力脉动,进入水泵体后这种脉动情况会更加复杂[9]。从计算的流场的压力脉动结果,也验证了这一情况,说明了压力脉动是对该型水泵系统加速度响应中的叶频峰值成分的主要贡献源,因此应该改进该型水泵的进口设计,保证流体平稳进入水泵。

4 优化改进后测试验证及结论

根据上述动态特性和流场的分析结论,我公司对该型水泵机组进行优化改进,重新研制新型水泵机组样机。针对水泵结构动特性测试分析结果,将原有的支撑方式改为立式支撑,见图16,可以有效地降低轴系安装不对中带来的振动超标。针对水泵水力模型仿真分析,将原有的水泵进口进行优化改进,降低了水力脉冲对轴系叶频的影响[10]。

图16 新型水泵机组三维图

对样机进行加速度响应测试,其低频段加速度振级为110 dB,见图17,满足了标准的要求。在低频段内加速度频响函数中,见图18,泵组的基频、二倍频和叶频都有效地降低了幅值,这样使得低频段内的振动能量总值下降到合格区间。

新型水泵机组优化改进方案是在性能参数不变的前提下,根据测试及分析结果对水泵机组进行了以下两个方面的改进优化,成功地完成了机组减振设计方案。

图17 在10 Hz~315 Hz频段内振动能量频谱图

图18 在10 Hz~315 Hz频段内振动加速度频谱图

(1)从动态特性测试及分析结果得出:机组由侧挂式改为立式平面支撑的结构方式,避免隔振器长时间承拉压、承剪,在旋转激励作用下,引起不均匀的弹性变形量,使得水泵机组不能垂直安装,导致轴系不对中。

(2)从流场分析结果得出:吸水口形式改为直吸入,管径加大减小流速,使得流体压力脉动情况得以改善,避免了涡动,减小了流体压力脉动,减小了水力脉动对该型水泵机组加速度响应中叶频的贡献量。

[1]刘禛,李兵,马群南,等.高扬程离心泵振动特性的试验研究[J].排灌机械工程学报,2013,31(11):938-942.

[2]段向阳,王永生,苏永生.振动分析在离心泵空化监测中的应用[J].振动与冲击,2011,30(4):161-165.

[3]WANG HUA-QING,CHEN PENG.Intelligent diagnosis method for a centrifugal pump using features of vibration signals[J].Neural Compute and Applica,2009,18(1): 397-405.

[4]周林玉.偏离工况下离心泵的压力脉动和振动分析[J].流体机械,2015,43(2):52-56.

[5]AL-QUTUB A,KHALIFA A,KHULIEF Y.Experimental investigation of the effect of radial gap and impeller blade exit on flow-induced vibration at the blade-passing frequencyinacentrifugalpump[J].International Journal of Rotating Machinery,2009,704845:1-9.

[6]RODRIGUEZ C G,EGUSGUIZA E,SANTOS I F. Frequencies in the vibration induced by the rotor stator interaction in a centrifugal pump turbine[J].Journal of Fluids Engineering,2007,129:1428-1435.

[7]胡军华,武朝,石兆存.斜盘连杆式疏水泵组的噪声与振动试验[J].噪声与振动控制,2013,4(2):201-204.

[8]SHAO C L,ZHOU J F,GU B Q.Internal unsteady flow inducedvibrationincentrifugalpump[J].Advanced Materials Research,2012,480:1194-1189.

[9]蒋爱华,李国平,周璞,等.离心泵流体激励力诱发的振动[J].振动与冲击,2014,33(10):1-7.

[10]周璞,柳瑞锋,章艺.叶片泵振动机理特性分析与改进设计[J].噪声与振动控制,2012,32(2):32-34.

DiagnosticAnalysis of Water Pump Units Using Testing and Simulation Methods

ZHAOFeng

(Shenyang Blower Works Group Co.Ltd.,Shenyang 110869,China)

Problems of the structure of a water pump unit are diagnosed according to its vibration response experiment and flow excitation experiment results.And the structure is improved and optimized according to the diagnosis results.First of all,the vibration test of a ship water pump unit is done.Through the analysis of the characteristic frequency spectrum,the possible influence factors on the vibration are found.Then,the modal test is combined with Operational Deformation Shape(ODS)test to analyze the modal parameters and operation condition parameters of the unit and to find the main influencing factors of the structure on the vibration.The flow fields of the suction chamber channel,impeller channel and pumping chamber channel are simulated and analyzed and the influence of the fluid-flow excitation on the vibration is found.Finally,on the basis of the results of dynamic characteristic analysis and flow field analysis,the installation process of the pump unit and the geometrical size of the vortex chamber are optimized and improved.As a result,the vibration of the water pump unit is effectively reduced.

vibration and wave;water pump unit;modal testing;ODS testing;flow field analysis;fault diagnosis

TB123;TH113.1;TH3

ADOI编码:10.3969/j.issn.1006-1335.2016.05.032

1006-1355(2016)05-0155-05

2016-04-08

赵峰(1983-),男,沈阳市人,硕士研究生,主要研究方向为数控机床及水泵机组设计、动力学及流体分析。E-mail:13840424515@163.com