高纯偏钒酸钾制备工艺研究

王远望,杨明平,姚茂生,王远鸿

(1.湖南汇锋高新能源有限公司,湖南吉首416000;2.湖南科技大学化学化工学院)

高纯偏钒酸钾制备工艺研究

王远望1,杨明平2,姚茂生1,王远鸿1

(1.湖南汇锋高新能源有限公司,湖南吉首416000;2.湖南科技大学化学化工学院)

以偏钒酸铵为原料,采用碱溶除杂、浓缩脱氨、溶析结晶的方法,制备的偏钒酸钾产品纯度大于99.5%。分析了制备过程的工艺原理,考察了pH、脱氨浓缩温度和钒浓度对偏钒酸钾成分的影响,探讨了溶析结晶的工艺条件。结果表明,影响偏钒酸钾质量的主要因素是碱溶除杂的pH和浓缩终点pH。制备过程的最佳工艺条件为:碱溶除杂pH为9~10、脱氨温度为95℃、浓缩终点pH为7.5~8.5、浓缩终点总钒质量浓度为180 g/L、溶析剂与溶液体积比为1∶1、结晶时间为30 min。滤液中残留的钒质量浓度低于3.0 g/L,钒收率达到98%以上。

偏钒酸钾;偏钒酸铵;碱溶除杂;溶析结晶

偏钒酸钾是一种重要的钒精细化工产品,广泛应用于釉料、化工触媒、高级陶瓷制品、特殊玻璃制造、油漆催干等方面。工业上通常先通过含钒矿物制备出高纯度的V2O5,然后将高纯V2O5溶解于高纯度的KOH溶液中,再经过蒸发浓缩、结晶、干燥等过程得到偏钒酸钾产品。现有偏钒酸钾生产工艺存在工艺过程复杂、钒的损失大、废水处理难度大、对环境不友好等突出问题[1-3]。另外,国内目前生产的偏钒酸钾品位低、杂质含量高,越来越不能满足用户对产品质量的要求。因此,开发高纯度的偏钒酸钾生产工艺,具有重要的现实意义。

1 实验部分

1.1试剂与仪器

偏钒酸铵(AMV,NH4VO3)和高纯五氧化二钒(V2O5)的主要化学成分分别见表1和表2;工业氢氧化钾(KOH,质量分数≥95%);乙醇(C2H5OH,分析纯,体积分数为95%)。

表1 NH4VO3的化学成分%

表2 高纯V2O5的化学成分%

ICP-AES原子发射光谱仪;SF-1L双层玻璃反应釜;XC-235W全封闭式加热制冷循环器;T-50(2L)溶剂过滤器;SHB-ⅢA循环水式真空泵;DZF-6050真空干燥箱;pHS-3C型酸度计;MA200型电子分析天平。

1.2偏钒酸钾的制备实验

在组装的实验装置上,先向1 L双层玻璃反应釜中注入一定量的去离子水,按AMV中钒含量的多少加入相应物质的量的片状KOH于反应釜中,并开启反应釜的搅拌装置进行搅拌,待KOH完全溶解后,再将AMV加入到反应釜中,打开反应釜的加热装置,将反应温度控制在70℃左右,反应60 min后再向反应釜中加入一定量的无机复合盐类除杂剂,并控制好反应液的pH继续反应30 min,再对反应液进行抽滤除不溶物。将滤液倒入反应釜中,并将反应釜的温度升高至90~100℃,对滤液进行脱氨浓缩。在脱氨浓缩后期,向反应釜中加入一定量的pH调节剂,调整反应釜中溶液的pH到规定要求,待溶液的总钒(TV)浓度达到规定要求后,停止加热,抽滤除不溶物。待滤液冷却到室温后,对滤液进行溶析结晶,最后将KVO3晶体干燥即可得到KVO3样品。

1.3分析检测方法

准确称取0.4 g样品(精确至0.000 1 g),溶于50 mL热水中,缓缓加入15 mL浓硫酸,冷却,加1 g/L苯基邻氨基苯甲酸-乙醇溶液4滴,用硫酸亚铁铵标准滴定溶液{c[(NH4)2Fe(SO4)2]=0.1 mol/L}滴定至溶液由紫红色变为亮绿色,并按下式计算KVO3的质量分数[4]:

式中:V为硫酸亚铁铵标准滴定溶液体积,mL;c为硫酸亚铁铵标准滴定溶液浓度,mol/L;M为KVO3摩尔质量,g/mol[M(KVO3)=138.04 g/mol];m为样品质量,g。

产品中的V、K含量及其他杂质元素的含量采用电感耦合等离子发射光谱法进行检测;NH4+含量按GB/T 23773—2009《无机化工产品中铵含量测定的通用方法纳氏试剂比色法》进行检测。

2 结果与讨论

2.1制备原理及工艺流程

AMV在水溶液中呈弱酸性,将其溶解在KOH溶液中会发生剧烈化学反应,其化学反应方程式为:

在上述溶液体系中,可能会存在以下几种化学平衡关系式:

从溶液中的化学平衡关系式可以看出,当溶液中OH-浓度越高,式(3)的平衡向右移动也越大,越有利于反应液后期的脱氨;当溶液温度达到一定值后,有利于式(4)的平衡向右移动,即有利于氨的脱除;当溶液中OH-浓度越高,越有利于式(5)向右移动,即溶液中VO3-浓度降低,会影响到产品中TV含量。另外,原料中的某些杂质离子如镁、铝等,在强碱性环境中会形成氢氧化物沉淀而得到去除。因此,溶液的pH是制备偏钒酸钾的重要影响因素。

由于偏钒酸根在溶液中呈三聚或四聚形态存在,裸露的氧原子容易和水缔合,导致KVO3溶液容易形成过饱和溶液,在低浓度下不易结晶,结晶周期长,而且不能一次完全结晶,需经过多次过滤结晶。因此,选择以乙醇作溶析剂对KVO3溶液进行溶析结晶操作。该法不但能够使KVO3快速从溶液中结晶析出,而且由于KVO3仅微溶于乙醇,在溶析过程中大部分杂质将会停留在溶液中。因此,溶析结晶能够使KVO3与溶液中杂质实现定向分离,有利于提高KVO3产品的纯度。其基本原理方程式为:

对于工艺过程中释放出的氨气和溶析结晶所使用的乙醇必须进行处理和回收,以利于保护环境、改善操作环境,以及降低生产成本。因此,完整的工艺流程如图1所示。

图1 偏钒酸钾制备工艺流程

2.2碱溶除杂过程pH的确定

在碱溶除杂过程中,氨以NH4+和游离NH3的状态在溶液中平衡存在。由式(3)可以看出,随着反应液pH的增加,式(3)的平衡向右移动,即溶液中氨含量随着溶液pH增加而增加,而NH4+则刚好相反,且当溶液pH在8.5以下时,溶液中NH4+只有很少一部分以游离NH3的形式存在,主要是以NH4+形式存在。同时V(Ⅴ)离子在溶液中的聚集状态与其浓度及溶液酸度有关[5-6],当溶液的pH控制在7~10时,V(Ⅴ)离子主要以偏钒酸根形式存在于溶液中。另外,碱溶除杂阶段pH的高低也会严重影响到对金属杂质离子的去除[7-8],主要是因为在碱性条件下某些金属杂质离子会形成氢氧化物沉淀而得到去除。因此,为了有利于得到目的产物KVO3及反应液中氨的脱除,同时也为了去除反应液中大部分杂质离子,将碱溶除杂过程的pH控制在9~10较为合适。

2.3脱氨温度对溶液中NH4+含量的影响

由制备过程的工艺原理可知,AMV经碱溶后,溶液中存在一定量的NH4+,因此脱氨操作时的脱氨温度对溶液中NH4+浓度有较大影响。在控制溶液pH为9.5的条件下,脱氨浓缩2 h,考察脱氨温度对溶液脱氨效果的影响,结果如图2所示。由图2可知,NH4+的浓度随脱氨温度的升高而降低,常压下当脱氨温度超过95℃以后,溶液中NH4+的浓度变化不大,而且也达到了对溶液的脱氨要求。因此从节能及脱氨效果综合考虑,将脱氨温度控制在95℃较为适宜,该温度既可以满足对溶液的脱氨要求,又可以达到对溶液进行浓缩的目的。

图2 脱氨温度对NH4+浓度的影响

2.4浓缩终点溶液pH对产品质量的影响

为了考察浓缩终点溶液pH对产品质量的影响,在脱氨浓缩过程的后期,用适量高纯V2O5调节浓缩液pH,从而得到不同pH下的KVO3溶液,然后经抽滤、结晶、干燥等过程,即可得到不同pH下的KVO3样品,结果见表3。由表3可知,KVO3样品中V含量随浓缩终点溶液pH的增加而减少,这可能是由于随着pH增加,式(5)逐步向右移动,溶液中VO3-浓度减少,从而导致结晶出的晶体中V含量减少。但当浓缩终点溶液pH为7.5~8.5时,KVO3中V、K的质量分数分别为36.24%~36.91%和28.32%~28.50%,基本符合KVO3中V和K的理论含量,并且满足YS/T 1021—2015《偏钒酸钾》标准中一级品对产品V、K含量的要求。因此浓缩终点溶液的pH控制在7.5~8.5较为合适。

表3 不同pH下偏钒酸钾样品的化学成分

2.5溶析结晶操作条件的确定

实验中以KVO3的回收率为目标,综合考察溶析结晶中影响KVO3回收率的各因素,如溶析剂与溶液的体积比、结晶时间和浓缩终点溶液的TV浓度,为此设计了3因素4水平的正交实验L16(43)[9],实验因子水平及实验结果见表4。结果表明,对KVO3溶液进行溶析结晶操作中,在溶析剂与反应液的体积比、结晶时间和浓缩终点TV浓度3因素中,影响结晶效果由大到小顺序为:溶析剂与溶液的体积比、TV浓度、结晶时间。同时由表4可以看出,以乙醇作溶析剂对KVO3溶液进行溶析结晶的最佳条件为:V溶析剂∶V溶液=1∶1、浓缩终点TV质量浓度为180g/L、结晶时间为30 min。在该条件下进行溶析结晶具有较好的效果,KVO3的回收率高达98%以上。

表4 正交实验因子、水平及结果

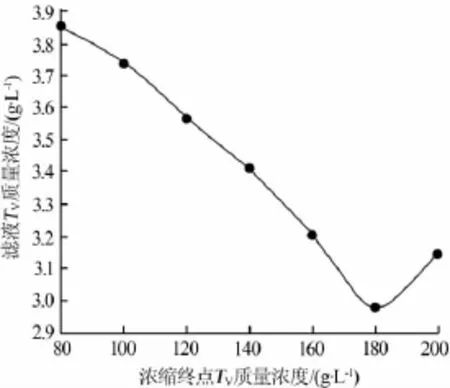

2.6浓缩终点溶液TV浓度对钒回收率的影响

在浓缩终点溶液pH为8.0、V溶析剂∶V溶液=1∶1、结晶时间为30 min的条件下,考察不同浓缩终点溶液TV浓度对钒回收率的影响,结果见图3。由图3可见,滤液TV含量随浓缩终点溶液TV含量的增加而降低,但当浓缩终点溶液TV质量浓度达到180 g/L后,滤液TV含量又有所增大。因此,浓缩终点溶液的TV质量浓度控制在180 g/L左右比较合适,这与溶析结晶正交实验得出的结论相吻合。同时由图3可以看出,用乙醇对KVO3溶液进行溶析结晶,当浓缩终点溶液TV质量浓度为180 g/L时,结晶分离后的滤液TV质量浓度只有3.0 g/L左右,钒的回收率达到了98%以上。

图3 浓缩终点TV浓度对滤液TV浓度的影响

3 产品质量及效益分析

以AMV为原料,按本实验所确定的工艺路线及最佳工艺条件,在湖南汇锋高新能源有限公司的中试装置上试生产了1 t偏钒酸钾产品,其外观为白色晶体,产品中KVO3质量分数达99.5%以上,其杂质含量远低于YS/T 1021—2015《偏钒酸钾》标准规定值,见表5。

以AMV为原料生产1 t偏钒酸钾的原材料成本约为6.5万元,而纯度在99.5%以上的偏钒酸钾市场价约为10万元,扣除管理费、人工工资、水电、设备折旧、税收等费用后,每吨高纯偏钒酸钾产品的纯利润在2万元以上,具有较高的经济效益。

表5 产品质量分析结果%

4 结论

1)以偏钒酸铵为原料制备高纯度偏钒酸钾的最佳工艺条件为:碱溶除杂pH为9~10、脱氨温度为95℃、浓缩终点pH为7.5~8.5、浓缩终点TV质量浓度为180 g/L、溶析剂与溶液体积比为1∶1、结晶时间为30 min。在该条件下制备的偏钒酸钾纯度达99.5%以上,而且杂质含量低。2)以乙醇作溶析剂对偏钒酸钾溶液进行溶析结晶,滤液中残留钒含量低,钒回收率达98%以上。3)本工艺与现有工艺相比,不但产品纯度高,而且具有工艺简单易用、设备要求低、操作较方便、适应性广等优点。

[1]关鲁雄,黄可龙,李元高,等.KVO3的制备和性质研究[J].矿冶工程,1997,17(3):51-54.

[2]李千文,韦林森.一种偏钒酸钾的制备方法:中国,103422114[P]. 2013-12-04.

[3]殷兆迁.多钒酸铵制取偏钒酸钾的试验研究[J].钢铁钒钛,2014,35(3):28-32.

[4]关瑞宝.化学试剂标准实用手册[M].北京:中国标准出版社,2011:31-33.

[5]廖世明,柏谈论.国外钒冶金[M].北京:冶金工业出版社,1985:61.

[6]高峰,颜文斌,李佑稷,等.偏钒酸铵的制备及沉钒动力学[J].硅酸盐学报,2011,39(9):1423-1427.

[7]候海军.高纯偏钒酸铵的制备技术研究[J].钢铁钒钛,2013,34(3):29-32.

[8]段冉.高纯五氧化二钒的制备及偏钒酸铵结晶机理的研究[D].长沙:中南大学,2011.

[9]刘振学,黄仁和,田爱民.实验设计与数据处理[M].北京:化学工业出版社,2005:62-75.

联系方式:mp1966@qq.com

Study on preparation technology of high purity potassium metavanadate

Wang Yuanwang1,Yang Mingping2,Yao Maosheng1,Wang Yuanhong1

(1.Hunan Huifeng New Energy Co.Ltd.,Jishou 416000,China;2.School of Chemistry and Chemical Engineering,Hunan University of Science and Technology)

The purity of potassium metavanadate in products being over 99.5%was prepared through alkali dissolving for impurity removing,ammonium concentration removal,and solventing-out crystallization,with ammonium metavanadate as raw material.The technological principles of the manufacturing process were analyzed.The effects of pH,ammonium removal temperature,and vanadium concentration on the compositions of potassium metavanadate were investigated,and the technological conditions for solventing-out crystallization were also discussed.Results showed that the pH of alkali dissolving for impurity removing and the pH of concentrated terminal point were the main influence factors for the quality of potassium metavanadate. The optimum process conditions for preparation of potassium metavanadate were as follows:alkali dissolving for impurity removing pH was 9~10,ammonium removal temperature was 95℃,concentrated terminal point pH was 7.5~8.5,mass concentration of total vanadium for concentrated terminal point was 180 g/L,volume ratio of solventing-out agent to solution was 1∶1,and crystallization period 30 min.And the results showed that the mass concentration of residual vanadium in filtrate was less than 3.0 g/L,and the yield of vanadium was over 98%.

potassium metavanadate;ammonium metavanadate;alkali dissolving for impurity removing;solventing-out crystallization

TQ131.13

A

1006-4990(2016)10-0040-04

2016-04-25

王远望(1966—),男,高级工程师,主要从事钒储能电池材料及钒盐系列产品的研究开发及企业经营管理工作。