热成形工艺对合金化锌基镀层微裂纹的影响研究

冯冠文 毕云杰 王伟波 毕玉梅 辛卫升

(1.武钢研究院 湖北 武汉:430080; 2.武钢股份冷轧总厂 湖北 武汉:430083)

热成形工艺对合金化锌基镀层微裂纹的影响研究

冯冠文1毕云杰1王伟波2毕玉梅2辛卫升2

(1.武钢研究院湖北武汉:430080; 2.武钢股份冷轧总厂湖北武汉:430083)

热成形钢锌基镀层可以有效的防止热冲压过程中零件的表面氧化,并在后续使用过程中提供良好的抗腐蚀性能。然而由于锌基镀层熔点低,在热冲压时会导致表面微裂纹的产生,影响零件的机械性能。研究了热冲压成形参数包括奥氏体化条件,热冲压合模温度和变形量等对合金化镀层热成形钢表面微裂纹的影响,并根据微裂纹的形成机理,优化了合金化锌基镀层热成形钢的工艺窗口。

锌基镀层;热成形钢;微裂纹

随着汽车轻量化地发展和国家对抗碰撞性能要求地不断提升,热成形钢在汽车工业得到了广泛地应用。采用热成形技术可极大提高车身整体结构的刚度和强度,大幅度提高整车碰撞安全性能,同时可有效地减轻白车身重量,降低能源消耗,减少环境污染,提高整车的经济性能。目前超高强度热冲压钢22MnB5已广泛应用与安全相关的轿车零部件。通过加热含硼热成形钢到奥氏体化温度,然后在模具上成型,同时完成淬火,从而获得抗拉强度约为1500N/mm2的热冲压零件[1]。

热冲压零件的应用已从B柱等扩展到车底部,这就需要较好的防腐蚀性能。锌基镀层热成形钢能够有效防止加热过程中钢的氧化起皮和脱碳,同时对成型零件起到抗腐蚀阴极保护作用。但是锌基镀层热成形钢在奥氏体化加热,以及随后热冲压过程中会有因为液态锌的存在导致微裂纹产生。严重时,裂纹将扩展到基体,影响产品的使用性能,这也是目前需要解决的问题之一[2]。

研究表明[3-4],在热冲压镀层中微裂纹的形成将直接有助于液态金属脆化(LME)的问题。微裂纹往往在热冲压拉伸应变过程中在锌镀层产生。在应力作用下会扩展到钢基体。当基体裂纹尺寸是10μm以下,对汽车零部件的力学性能影响不大。然而,在高温下镀层的锌将以液态金属形式沿裂纹渗透,它会大大减少热冲压件的伸长率和抗拉强度。由于热冲压22MnB5钢具有较低的伸长率(~6%),任何减少的延伸将是不可接受的。

表面裂纹是影响锌基镀层热成形钢发展的关键因素。在本文中,从冶金角度探讨了锌基镀层22MnB5热成形钢的在加热过程中的微观组织演变,镀层裂纹在热冲压成型过程中的形成等。通过对不同热冲压参数的研究,得出减少裂缝形成的可控途径和工艺窗口。

1 试验

1.1镀层

试验钢为现场生产1.5mm厚的冷轧罩式退火钢板22MnB5。将钢板激光剪裁成110mm×220mm的尺寸在热浸镀试验机上进行合金化热镀锌模拟实验。采用不同的气刀参数和浸润时间获得不同厚度的合金化镀层试样,镀层厚度约为22-45μm。合金化工艺为:退火温度为700℃并保温3min,锌液成分Zn-0.15%Al。热浸镀后合金化温度520℃保温20s,保护气氛15%H2-85%N2,露点控制在-30℃。

表1 试验钢的主要化学成分

1.2热成形

选择镀层厚度分别为23μm和42μm的试样在U-型模上进行热冲压实验。即合金化后的试样经过激光拼焊在热处理炉内加热到900℃以上并保温5min,之后在U-型模上冲压淬火获得Ω型试样(见图1)。

为分析热成形后镀层形貌变化和裂纹扩展情况,在弯曲折角处取样,利用扫描电镜和辉光进行镀层微观组织和成分分析。

2 结果与讨论

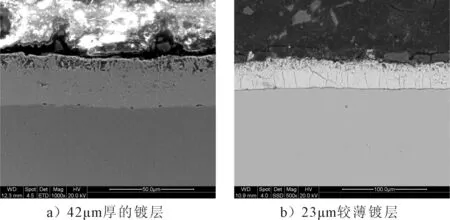

扫描电镜观察表明,热冲压前镀层主要由9%Fe-Zn的δ相组成。对于较厚镀层的样品,镀层表面的铁含量有轻微的减少。并且在一些很厚的镀层区域发现了一些ζ相(见图2),这个是由于镀层过厚导致合金化不完全产生。

样品在不同奥氏体化温度下进行热冲压试验,试样分别加热到900℃,920℃和940℃,并保温不同时间(3-10min)后开始冲压。为了研究冲压温度对微裂纹形成的影响,在样品从加热炉转移到模具过程中,控制传输时间,达到要求的冲压合模温度,实际热冲压的温度约为800℃到700℃。

图2 SEM照片显示截面

扫描电镜分析表明(见图3),热冲压后试样的镀锌层主要由Zn含量较高的Γ-Fe4Zn9和Fe含量较高的α-Fe(Zn)组成。α-Fe(Zn)固溶相含大约33%Zn。α-Fe(Zn)固溶相的比例随着奥氏体化温度或者时间的增加而增加,在920℃保温6min的工艺条件下,镀层已经完全转化为α相。

图3 热冲压后试样的SEM图像和辉光检测

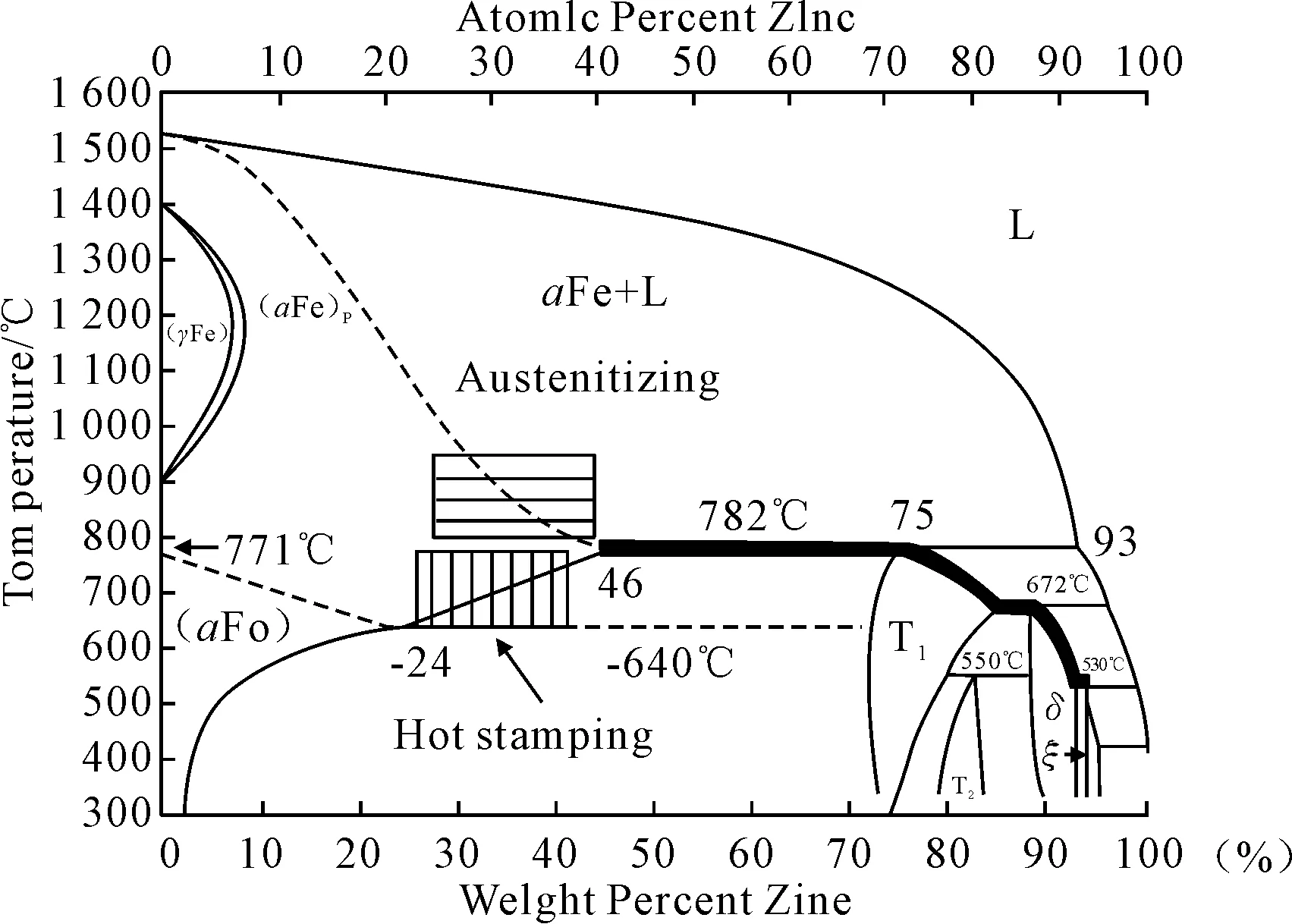

从镀层截面微观组织可以看出,在奥氏体化加热过程中,合金化镀锌层与钢基板之间已经形成一个扩散层,锌的含量沿扩散层向钢基逐渐减少。根据Fe-Zn相图,在加热到高温时,Fe-Zn在界面层相互扩散,形成α-相。当加热温度高于782℃,由于镀层液态相的存在加速了α-相的形成。α-Fe(Zn)的熔点高于其它Fe-Zn相,并随着Fe含量的增加不断升高(见图4横条纹框区)。在奥氏体化过程中,镀层与基体界面形成了连续的固态α-Fe(Zn)相层。连续固态α-相层的存在减缓Fe和Zn的进一步反应,同时阻隔了液态镀层与钢基体的直接接触,有助于降低或者消除在热冲压应力的作用下的液态金属脆化(LME)的影响。

图4 铁锌相图

分析显示热冲压的U型试样镀层中出现少量微裂纹,即使在变形量最大的弯角处,几乎所有的微裂纹都终止在镀层与基体的界面处,没有明显扩展到钢基体中(见图3(b))。值得注意的是,较薄镀层或更长的奥氏体化时间样片的微裂纹几乎很少观察到。裂纹通常出现在没有完全转化为α-相的镀层区域。合金化镀锌热成形钢表现出良好的抗氧化性,而无锌镀层区(实验夹持端)形成大量的表面氧化层。因为镀层裂纹没有扩展到钢基,微裂纹对热冲压零件的力学性能不会产生明显的影响。

虽然目前关于热冲压钢锌基镀层的微裂纹形成原理没有同一认可的解释,但研究结果显示锌液的存在和热冲压变形应力是加速微裂纹形成和扩展的主要影响因素。根据Fe-Zn相图(见图4),在奥氏体化的早期阶段镀层必然会液化,锌液会沿原奥氏体晶界渗透。为了减少液态锌的渗透,可以考虑预扩散层或闪镀镍工艺。事实上,当锌液渗入钢表面时,α-固溶相开始形成,连续α-相的形成将起到隔绝锌液进一步直接与奥氏体晶界的接触。如图4所示,在热冲压过程中,奥氏体化后镀层的绝大部分将落入横条纹框区域,特别是接近钢基的镀层区域。进一步延长奥氏体化时间或者提高奥氏体化温度将导致镀层成分在横条纹框区左移,这将降低镀层中的锌含量和增加镀层扩散层厚度,将影响热冲压零件的力学性能和降低阴极保护性能。

沿裂纹渗透的锌液会脆化晶界和晶格,导致塑性急剧下降。变形应力将加速液态锌沿晶界的渗透。因此,较长的奥氏体化时间可以将镀层低温锌铁相转换为α-锌铁固溶相。薄的镀层(<15μm)更容易完成整个镀层的转变,把横条纹框区整体移到α-Fe(Zn)相区,可以减少奥氏体化时间。如果在一定的奥氏体化温度和时间范围内不能完成全部镀层的α-相转化,可以通过降低热冲压合模温度来避免变形时液态锌的存在,如图4竖条纹框区域所示。在这种情况下,镀层中的α-Fe(Zn)和残余的Γ-相将在变形前变成固态相,避免了在成型时液态金属存在。这种情况下,热冲压起始温度一般控制在800°C以下,冲压成型时镀层以固态的形式存在,因此,尽管镀层中有低温Γ-相的存在,热冲压后很难观察到微裂纹存在。由于富锌Γ-相的存在,提高了热成形零件的阴极抗腐蚀性能。

3 结论

根据对热成型钢镀层相结构演变和微裂纹的研究,较厚镀层(25~30μm)在热冲压后由大量的Γ-相的α-Fe(Zn)固溶相组成,但较薄镀层(<15μm)几乎都是α-Fe(Zn)固溶相。微观组织观察显示合金化镀锌热成形钢具有较好的抗氧化能力。通过控制热冲压工艺参数可以减少热成形零件的微裂纹,同时避免镀层裂纹不会延伸到钢基里面,因此对热成形零件的延伸率核抗拉强度基本没有影响。

影响锌基镀层热成形钢微裂纹的主要因素是液态锌的存在和冲压变形应力。为了减少液体锌存在,控制奥氏体化温度和时间保证镀层完全转换为α-Fe(Zn)相。另外,通过降低冲压合模起始温度,保证镀层中任何残留的液态相转变为固态组织,避免热冲压过程中液体锌对晶界脆化的影响。

[1]Karbasian H. andTekkaya A.E. A review on hot stamping[J]. J. Materials Processing Technology, 2010,(210):2102-2118.

[2]Fan D.W., and De Cooman B.C. State-of-the-knowledge on coating systems for hot stamped parts[J]. Steel Research International, 2012,(83):412-433.

[3]Autengruber R. et al. Surface and coating analysis of press-hardened hot-dip galvanised steel sheet[J].Steel Research, 2012,(83):1005-1011.

[4]Kim S. et al. Cracking issues of Zn-coated press hardening steel in direct hot press forming[J]. Proc. CHS2 2013 Lulea, Sweden; VerlagWissenschaftlicheScripten,2013:537-544.Analysis of Zinc-coating Micro-cracks after Hot Stamping

(责任编辑:李文英)

Feng Guanwen1Bi Yunjie1Wang Weibo2Bi Yumei2Xin Weisheng2

(1.Research and Development of WISCO, Wuhan 430080, Hubei;2.Cold Rolling Plant of WISCO, Wuhan 430083, Hubei )

Coating can act as oxidation protection for hot forming steel during stamping process. But the coating cracks in the stamping process are the major problem for usage .This paper focused on the effect of hot stamping parameters, such as austenization conditions, stamping temperature and deformation strain, on the phase evolution of the coating, and on the formation of micro-cracks. The optimum hot stamping conditions have been proposed.

galvannealing; hot stamping steel; micro-crack

2016-06-15

2016-08-10

冯冠文(1982~),女,硕士,工程师.E-mail:fguanguan@foxmail.com

TG174.445

A

1671-3524(2016)03-0013-03