一起电站锅炉管道焊材错用事故分析及处理措施

戴 勇白 宁刘 杰安 栋

(1.重庆市特种设备检测研究院 重庆 401121)

(2.中国特种设备检测研究院 北京 100029)

一起电站锅炉管道焊材错用事故分析及处理措施

戴 勇1白 宁2刘 杰2安 栋2

(1.重庆市特种设备检测研究院 重庆 401121)

(2.中国特种设备检测研究院 北京 100029)

通过安装过程旁站监测和光谱分析检测,安装监督检验人员发现一起超超临界电站锅炉管道焊材错用事故。安装单位和检验人员根据该焊口结构、规格和材质提出了具体的返修措施和充氩工艺。为避免类似事故再次发生,本文对今后高参数特种设备安装提出了应进一步加强管理体系执行,落实技术交底工作和增加资料核查、加强现场监督和提高符合性验证比例的建议。

焊材错用 事故分析 返修措施

1 事故概况及分析

某电厂扩建工程锅炉型号为DG2045/26.15-Ⅱ2,安装监督检验人员在对屏式过热器至高温过热器连接管(规格:φ508×68mm;母材牌号:SA-335P91;焊接工艺要求:焊丝ER90S-B9,焊条E9015-B9)光谱检测过程中,发现焊缝元素分析W含量为0.5%~0.6%,与焊接工艺要求成分不一致。经查阅焊材发放记录及焊工施焊记录,检验人员发现安装单位实际使用焊材为ER90S-G(焊丝)和E9015-G(焊条),安装单位焊接人员错用了焊材。

通过查询安装单位质量体系文件,过程见证记录和现场监督人员访谈,该事故具体原因如下[1]:

1)未对施焊人员进行技术交底,且施焊人员未随身携带焊接工艺卡;

2)焊材库管理人员发放焊材过程中未对焊接作业内容进行核实,焊材发放过程粗放管理;

3)热处理工作人员未进行技术交底,对作业内容不清楚。

屏式过热器至高温过热器连接管工作压力为28.5MPa,运行温度为535℃,工作环境极为恶劣,该焊口实际使用焊材强度等级不足以满足使用要求,将严重影响管道整体安装质量,具有重大安全生产隐患,应制定合适的返修工艺消除隐患。

2 返修措施

安装单位根据现场实际情况重新编制了该焊口切割措施和焊接工艺卡,并经监检人员审核合格。该返修措施具体如下:

1)用φ508mm环切机切割焊缝区域,同时用光谱仪分析坡口区域材质,保证错用焊材区域已被完全割除;

2)坡口形式为U型,对口间隙为2.8~3mm,钝边尺寸为0.8~1mm;对接管端面应与管子中心线垂直,其偏斜度不超过2mm;内壁齐平错口数值不得超过壁厚的10%,且不大于1mm。对接焊口采用“定位块法”,定位块点固在坡口内且不少于3点,宜选用同种钢材。

3)为减少焊接应力与变形,本项目管道由两名焊工同时施焊。焊口采用水平固定方式,两焊工应分别从仰焊到立焊、立焊到平焊的顺序施焊;横焊或斜焊口,两焊工应以相互旋转至头尾相接的顺序施焊。

4)焊前预热:焊前预热方法为电加热,氩弧焊焊前预热温度为100~150℃,电弧焊填充、盖面预热温度为200~300℃;加热宽度以坡口边缘算起每侧不少于壁厚的3倍。

图1 焊缝充氩方案示意图

5)氩弧焊封底中采用背面充氩工艺。充氩方案:在焊口对口前,采用可溶纸塞入母材钢管一端,距离焊口中心约400~500mm左右,以硅酸铝封在坡口处;管子的另一头用一中心开一小孔的圆形薄钢板密封形成密闭气室,从圆形薄钢板小孔进行充氩保护。充氩方案如图1所示。

6)氩弧焊所使用的钨极端头长度为6~10mm,同时磨成15°~25°圆锥形。安装钨极时,应使其置于喷嘴中心,不得偏斜。钨极伸出喷嘴端面的长度约为6~10mm 。

7)施焊过程中,应注意如下问题,并及时采取措施:发现裂纹、气孔等缺陷应打磨清除,不得用熔化法清除缺陷;发现电弧不稳应立即检查钨极端头形状、氩气流量、焊接电流是否符合要求;夹钨时,应立即停止焊接,将其清除并更换钨极。

8)封底层焊缝厚度应控制在2.8~3.2mm范围内。封底焊接完毕应仔细检查,合格后方可进行盖面层焊接。封底焊接完毕后第二层应用氩弧焊再盖一层。内壁小流量充氩。

9)电弧焊盖面:氩弧焊盖完第二层后应及时进行电焊盖面。施焊过程中,层间温度应保持在200~300℃。为保证后一焊道对前一焊道起到回火作用,焊接时每层焊道厚度的控制约与焊条直径相同。焊条摆动的幅度,最宽不得超过焊条直径的4倍。盖面施焊过程中,应注意接头及收弧的质量,接头应熔合良好,外观齐平。收弧时,应将熔池填满。每次更换焊条时,应仔细检查,如发现焊条有质量问题及时更换。盖面层焊接起点和收尾点与封底层的焊接起点和收尾点应相互错开,各焊层的接头亦应错开10~15 mm[2,3]。

10)施焊时采取短弧焊,以防止产生气孔。焊接过程中,沿焊接周围的焊缝厚度应保持一致。各层焊缝的外表要平滑,便于清渣和避免出现死角,每焊完一层,必须清理干净,修整接头和清理焊渣、飞溅,宜采用小型轻便的砂轮机。

11)焊后热处理:焊完后冷却至100~120℃后,恒温60min后及时进行热处理。加热温度为750~770℃,时间6h。升降温速度以≤150℃/h为宜。降温至300℃以下可不控制[4,5]。

3 焊缝理化测试结果

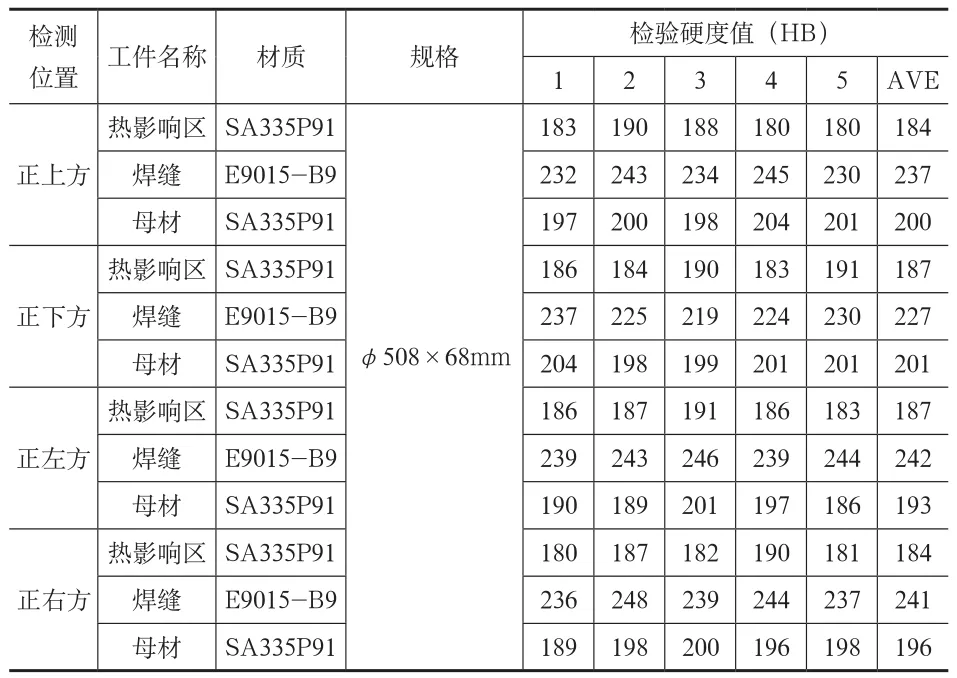

3.1 硬度检测(见表1)

硬度检测结果显示,返修焊口硬度分布均匀,焊缝及母材硬度值均满足DL/T 438—2009《火力发电厂金属技术监督规程》要求[6]。

表1 硬度测值表

3.2 磁粉及超声波检测

经磁粉检测,焊缝整圈及附近母材未见可记录相关磁痕显示,满足JB/T 4730—2005《承压设备无损检测》要求。

经超声检测,焊缝内部未见可记录缺陷显示,无裂纹、未熔合、气孔和夹杂物等缺陷,满足JB/T 4730—2005要求[7]。

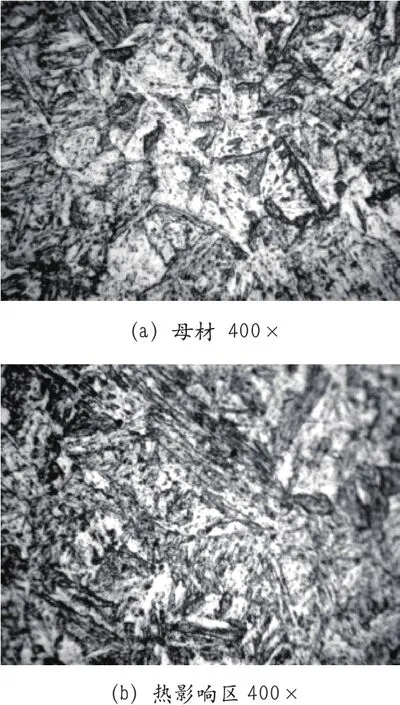

3.3 金相检验(见图2)

经金相检验,母材、热影响区和焊缝组织为回火马氏体,符合GB 5310—2008[8]。

图2 修复后的金相组织

4 结论及建议

本文针对一起超超临界电站锅炉管道焊材错用事故,提出以下建议:

1)特种设备安装单位应进一步加强管理体系执行,落实技术交底工作,实现作业环节相互监控;

2)在高参数特种设备安装过程中,安装监检人员应增加资料核查、加强现场监督和提高符合性验证比例,严格坚守质量底线。

[1] 陈伯蠡.焊接缺欠分析[M].北京:机械工业出版社,1997:72-78.

[2] 邹增大,李亚江,尹士科.低合金高强钢焊接及工程应用[M].北京:化学工业出版社,2000:35-37.

[3] 田锡唐.焊接结构[M].北京:机械工业出版社,1982:68-71.

[4] 崔忠圻.金属学及热处理[M].北京:机械工业出版社(第一版),1998:124-125.

[5] Brózda J,Zeman M.Wrong heat treatment of martensitic steel welded tubes caused major cracking during assembly of resuperheaters in a fossil fuel power plant[J].Engineering Failure Analysis,2003,10(5):569-579.

[6] DL/T 438—2009 火力发电厂金属技术监督规程[S].

[7] JB/T 4730—2005 承压设备无损检测[S].

[8] GB 5310—2008 高压锅炉用无缝钢管[S].

Analysis and Repairing Measures of a Welding Material Misusing Accident in Utility Boiler Pipe

Dai Yong1Bai Ning2Liu Jie2An Dong2

(1.Chongqing Special Equipment Inspection and Research Institute Chongqing 401121)

(2.China Special Equipment Inspection and Research Institute Beijing 100029)

By monitoring the installation process and spectral analysis detection, installation super-visors found a misused consumables accident in the ultra-supercritical pressure boiler pipe.According to the welding structure, size and materials, the installation unit staff and inspectors established the concrete repair measurements and argon-filled process.In order to avoid similar accidents happening again, it is presented in this paper that the installation of special equipments with high parameters should be further supervised by those means, such as the strengthened management system implementation and technical disclosures, the increased information verifications,more monitoring and compliance verifications.

Welding material misusing Accident analysis Repairing measures

X933.2

B

1673-257X(2016)09-0061-03

10.3969/j.issn.1673-257X.2016.09.016

戴勇(1966~),男,本科,工程师,从事电站锅炉检验工作。

(2016-03-30)