Ni-P-SnO2复合镀层的制备及其性能

张 菁,刘 峥,郭亚晋,莫国芳

(1. 桂林理工大学 化学与生物工程学院,桂林 541004; 2. 桂林理工大学 广西矿冶与环境科学实验中心,桂林 541004)

试验研究

Ni-P-SnO2复合镀层的制备及其性能

张 菁1,2,刘 峥1,2,郭亚晋1,2,莫国芳1,2

(1. 桂林理工大学 化学与生物工程学院,桂林 541004; 2. 桂林理工大学 广西矿冶与环境科学实验中心,桂林 541004)

利用双脉冲电沉积技术在碳钢基体上制备了Ni-P-SnO2纳米复合镀层。以沉积速率、显微硬度及表面形貌为考察指标,获得制备Ni-P-SnO2纳米复合镀层的最优工艺条件:2 g/L纳米SnO2、电流密度2 A/dm2、镀液温度60 ℃、电镀时间30~40 min、占空比20%~30%、频率100~150 Hz。通过SEM、XRD技术对Ni-P-SnO2复合镀层的表面形貌、相结构进行了表征;通过电化学测量技术对镀层的电化学行为进行了研究。结果表明:纳米复合镀层表面完整,没有明显的缺陷,纳米SnO2均匀地分布在Ni-P镀层中,硬度高,其耐蚀性能虽不及Ni-P镀层,缓蚀率也高达90%以上。

双脉冲电沉积;工艺条件;Ni-P-SnO2纳米复合镀层;耐蚀性能

腐蚀是金属的癌症,几乎涉及国民经济的一切领域,其对国民经济的危害超过所有自然灾害的总和。重视腐蚀问题,防止或减轻金属腐蚀对资源、能源更有效的利用和保护环境都具有重要意义。因此,研究金属腐蚀防护措施意义重大[1-2]。Ni-P镀层因本身具有优异的耐蚀性而广泛应用于镁合金[3-4]、铝合金[5-8]等基体材料的腐蚀与防护领域中。试验表明,通过复合镀技术人为地向Ni-P镀层中加入非水溶性的固体微粒,例如SiO2[9-10]、SiC[11]、Al2O3[12]、TiO2[13]等,并使固体颗粒与主体金属离子共沉积,可在一定程度上改善镀层的性能。目前获得此类镀层的方法以化学镀居多,而利用脉冲电沉积制备此类镀层的报道较少。脉冲电沉积技术较直流电镀具有降低浓度极化、可显著提高电流密度、减少镀层孔隙率和降低镀层内应力等优点。因此,本工作利用脉冲电沉积技术在Q235A碳钢基体上制备了Ni-P-SnO2纳米复合镀层,研究了不同工艺参数对镀层沉积速率、显微硬度及表面形貌的影响,确定最佳工艺条件,并对镀层进行形貌和相结构表征,对其耐蚀性、热处理硬度及结合力进行了研究。一方面为脉冲电沉积方法制备此类镀层提供了参考,另一方面考察SnO2颗粒的引入对镀层性能的影响。

1 试验

1.1Ni-P-SnO2纳米复合镀层的制备

采用磁力搅拌-脉冲电沉积法制备复合镀层,电源为SMD-30型数控双脉冲电源,基体材料为Q235碳钢,尺寸为50 mm×10 mm×2 mm。阳极是工作面积50 mm×30 mm的纯镍板,将碳钢表面用砂纸逐级打磨至2 000号呈光亮,经60 ℃化学(40 g/L碳酸钠+5 g/L氢氧化钠)除油15 min、酸洗(质量分数5%盐酸)活化3 min预处理后待镀。

双脉冲电沉积镀液配方:NiSO4·6H2O 120 g/L,NiCl2·6H2O 40 g/L,NaH2PO4·H2O 20 g/L,H2BO336 g/L,糖精2 g/L,十二烷基硫酸钠 0.1 g/L,经容量瓶定容后陈化8~10 h待用。施镀前加入一定量的纳米SnO2(平均粒径100 nm),放入超声仪中超声1 h使粒子均匀分散,磁力搅拌并在规定温度下施镀。分别研究在镀液温度40~80 ℃、脉冲时间10~50 min、脉冲平均电流密度(简称电流密度)1~3 A/dm2,SnO2质量浓度1~3 g/L、占空比10%~50%、脉冲频率50~250 Hz条件下镀层的沉积速率、显微硬度及显微形貌,确定最佳工艺条件,按式(1)计算镀层沉积速率:

(1)

式中:v为沉积速率;ΔW为基体电沉积后增加的质量(g);S为基体电沉积的面积(dm2);t为电沉积时间(h)。

1.2Ni-P-SnO2纳米复合镀层的表征

采用JSM-6380LV扫描电镜观察镀层的表面形貌。采用荷兰PANalytical X′Pert PRO X射线衍射仪对镀层的相结构进行表征。

1.3Ni-P-SnO2纳米复合镀层的性能测试

采用HVS-10Z型显微硬度仪对不同工艺条件下获得的Ni-P-SnO2复合纳米镀层、Ni-P镀层以及未进行电沉积的碳钢片进行硬度测试。

电化学测试在CHI760E电化学工作站上完成。采用三电极体系,参比电极为饱和甘汞电极(SCE),工作电极为带镀层的碳钢电极,辅助电极为铂丝电极,腐蚀介质为3.5%(质量分数,下同)NaCl溶液。测试温度为25 ℃,测试前将工作电极浸泡在腐蚀介质中直至开路电位稳定。测试初始电位均为开路电位,极化曲线扫描速率为10 mV/s,电化学阻抗激励信号幅值10 mV,扫描频率范围为10-1~105Hz。

根据极化曲线拟合数据计算缓蚀率,见式(2)[14]:

(2)

根据电化学阻抗谱数据计算缓蚀率,见式(3)[15]:

(3)

镀层的结合力研究主要采用划痕法和弯曲试验进行判断。划痕试验方法:先用刻刀在Ni-P-SnO2镀层表面均匀平行地划三道划痕,再交叉划两道划痕,观察并比较各划痕及交点处是否有起皮现象或破损的严重程度。弯曲试验方法:通过外力使镀层弯曲45°,观察镀层表面是否脱落或破损程度。

2 结果与讨论

2.1Ni-P-SnO2复合镀层的最佳工艺条件

以镀层沉积速率、显微硬度及表面形貌为考察指标,控制电流密度2 A/dm2、纳米SnO2质量浓度2.0 g/L、镀液温度60 ℃、脉冲频率150 Hz、占空比20%,研究了双脉冲电沉积时间对Ni-P-SnO2复合纳米镀层性能的影响,结果见图1和图2。

如图1所示,沉积时间为10~50 min时,镀层的沉积速率一直呈上升趋势;当沉积时间为30~40min时镀层沉积速率增幅最大,当沉积时间为50 min时,镀层的沉积速率达到最大值。沉积时间为10~30 min时,镀层的显微硬度随沉积时间的延长而逐渐增大,之后变化不明显。如图2所示,沉积时间为10 min时,能够观察到镀片表面的划痕,说明此时Ni-P-SnO2镀层较薄,颗粒分布不均匀;当沉积时间为50 min时,镀层表面开始团聚粗糙甚至出现轻微裂痕;沉积时间为30 min时,可以观察到镀层表面颗粒均匀,说明此时的镀层质量良好。虽然沉积时间越长,镀层越厚,但沉积时间过长会使镀层表面变得粗糙甚至产生毛刺,不利于形成完好镀层;而沉积时间过短则镀层过薄。因此Ni-P-SnO2镀层的最佳沉积时间为30~40 min。

控制双脉冲电沉积时间为30 min、电流密度2 A/dm2、镀液温度60 ℃、脉冲频率150 Hz、占空比20%,研究纳米SnO2粒子含量对Ni-P-SnO2镀层沉积速率和显微硬度的影响,结果见图3和图4。如图3所示,SnO2粒子质量浓度为0.5~2.0 g/L时,镀层的沉积速率一直呈上升趋势,且在SnO2粒子质量浓度为2 g/L时达到峰值;镀层显微硬度的变化趋势与沉积速率相同。如图4所示,SnO2粒子质量浓度为1 g/L时,镀层较薄;当其为2.5 g/L时镀层表面较粗糙,颗粒分布也不均匀;当其为2.0 g/L时镀层表面颗粒均匀,无裂痕,说明此时镀层质量较好。粒子含量过多,虽能够获得较厚的镀层,但沉积速率变化不大,且表面粗糙,这是因为镀层的包覆能力有限,导致团聚严重,不利于较好镀层的形成;而粒子含量过少会使镀层过薄,难以保证获得性能良好的纳米镀层,因此镀层的最佳粒子质量浓度为2.0 g/L。

控制双脉冲电沉积时间30 min、纳米SnO2粒子质量浓度2.0 g/L、电流密度2.0 A/dm2、脉冲频率150 Hz、占空比20%,研究镀液温度对Ni-P-SnO2镀层沉积速率和显微硬度的影响,结果见图5和图6。

如图5所示,镀液温度为40~80℃时,镀层的沉积速率一直呈上升趋势,在60℃后沉积速率的增长幅度逐渐减缓;镀液温度为40~60 ℃时,镀层的显微硬度随镀液温度的升高而逐渐增大,并在60 ℃时达到峰值,之后逐渐下降,镀液温度达70 ℃后镀层沉积速率变化不大。如图6所示,镀液温度为40 ℃时,镀层表面存在SnO2颗粒团聚现象,镀层较薄;镀液温度为80 ℃时,镀层表面SnO2颗粒团聚较为严重,边缘开始起皮;当镀液温度为60 ℃时,镀层表面颗粒较均匀,无裂痕,说明此时镀层质量最好。试验结果表明,高温有利于离子扩散,但镀液蒸发过快,镀层表面颗粒不均匀;而镀液温度过低时离子扩散比较慢,致使镀层过薄,因此Ni-P-SnO2镀层的最佳镀液温度约为60 ℃。

控制双脉冲电沉积时间为30 min、纳米SnO2粒子质量浓度为2.0 g/L、镀液温度60 ℃、脉冲频率150 Hz、占空比20%,研究脉冲平均电流密度对Ni-P-SnO2镀层沉积速率和显微硬度的影响,结果见图7和8。

如图7所示,脉冲平均电流密度为1.0~3.0 A/dm2时,镀层的沉积速率一直呈上升趋势,不过其增加速率相对稳定。当电流密度为1.0~2.0 A/dm2时,镀层的显微硬度逐渐增大,并在2.0 A/dm2时达到峰值,之后开始下降。但总体上看镀层显微硬度变化不大。如图8所示,电流密度为1 A/dm2时能明显观察到镀层表面的划痕,说明此时Ni-P-SnO2镀层较薄;当电流密度为2.5 A/dm2时,镀层表面开始出现轻微裂痕;当电流密度为2.0 A/dm2时,镀层表面颗粒均匀,无裂痕,说明此时的镀层最优。这表明过大的电流密度不利于镀层的沉积质量,由于脉冲电流属于瞬间电流,其峰值电流远远大于平均电流,当电流密度增大,脉冲峰值电流密度也相应增大,造成镀液中有些杂质离子开始在镀层上沉积,从而影响到镀层的性能。而电流密度过小,会造成镀层较薄甚至漏镀。因此电流密度选2 A/dm2。

控制双脉冲电沉积时间30 min、纳米SnO2粒子质量浓度2.0 g/L、电流密度2 A/dm2、镀液温度60 ℃、占空比20%,研究脉冲频率对Ni-P-SnO2沉积速率和显微硬度的影响,结果见图9和图10。

如图9所示,脉冲频率为50~150 Hz时,镀层的沉积速率一直呈上升趋势,且在脉冲频率为150 Hz时达到峰值,之后迅速下降,直至稳定。脉冲频率为50~150 Hz时,镀层的显微硬度逐渐增大,之后呈下降趋势。如图10所示,脉冲频率为50 Hz时,能观察到镀层表面有轻微划痕,镀层较薄;在200 Hz时能够观察到镀层表面开始不均匀;而在150 Hz时可以观察到镀层表面颗粒均匀,无裂痕,说明此时的镀层的质量较优。G.Palumbo[16]发现当脉冲频率太低时,施镀效果接近直流电镀的,但脉冲频率也不宜过高。当占空比一定时,在一定范围内脉冲频率较低将有利于界面离子浓度得到及时扩散和补充。而当脉冲频率太高时,在下一脉冲到来时,而该脉冲的放电电流来不及消失,导致电解槽内离子得到的是在平均电流附近变化的脉冲电流而不是正常的脉冲电流,从而影响脉冲效果,即电沉积过程中的电容效应限制了脉冲频率的使用范围[17]。而脉冲平均电流对金属沉积层的影响,一般都局限于较低的脉冲频率范围内[18]。因此,脉冲频率应选100~150 Hz。

控制脉冲电沉积时间30 min、纳米SnO2粒子质量浓度2 g/L、电流密度2 A/dm2、镀液温度60 ℃、脉冲频率150 Hz,研究占空比对Ni-P-SnO2沉积速率和显微硬度的影响,结果见图11和图12。

如图11所示,占空比为10%~20%时,镀层的沉积速率呈上升趋势增加,占空比为20%~30%时,镀层的沉积速率基本不变,之后迅速下降;占空比为10%~20%时,镀层的显微硬度随占空比的增加而迅速增大,且在占空比为20%时达到峰值,之后迅速下降。这主要是在此状态下溶液发生严重的浓差极化,而成核离子在碳钢基体表面放电过快,同时相应的脉冲时间过短则造成溶液中的离子不能够及时扩散到基体表面进行补充。如图12所示,Ni-P-SnO2镀层在占空比为10%时较薄,在50%时可观察到镀层表面有明显裂痕、不均匀等现象,而在30%时镀层较均匀,这是因为占空比过小导通时间短,不利于晶化,使得镀层较薄,而占空比过大,浓差极化大,表面张力大,使得镀层产生裂痕。因此,脉冲占空比应选20%~30%。

综上所述,脉冲电沉积技术在Q235钢基体上制备Ni-P-SnO2纳米复合镀层的最优工艺参数为:沉积时间30~40 min,镀液中纳米SnO2粒子质量浓度2 g/L。镀液温度60 ℃,电流密度2 A/dm2,脉冲频率100~150 Hz,占空比20%~30%。

2.2Ni-P-SnO2复合镀层的表征

2.2.1 Ni-P-SnO2复合镀层形貌表征

由图13和14可见,空白碳钢表面平整光滑,只留下经预处理后的轻微划痕;Ni-P镀层表面均匀完整、无团聚、发黑和起皮等现象;Ni-P-SnO2镀层表面SnO2颗粒能够均匀地分布在镀层中,整个镀层完整,无明显缺陷。

2.2.2 Ni-P-SnO2复合镀层相结构表征

如图15所示,与空白碳钢对比,相同条件下获得的镀态Ni-P镀层和Ni-P-SnO2纳米复合镀层在2θ=45°时均出现非晶馒头峰,且复合镀层出现了SnO2的特征峰,说明在脉冲电沉积过程中纳米颗粒SnO2成功地共沉积到非晶Ni-P镀层中,且未经热处理的Ni-P-SnO2纳米复合镀层为非晶态;Ni-P-SnO2纳米复合镀层分别经过200 ℃、400 ℃、600 ℃热处理后出现不同程度的晶化。在本试验条件下,随着热处理温度的升高,镀层逐渐晶化,但没出现氧化现象,当热处理温度达到600 ℃时,谱图中出现了NiO衍射峰,说明此时镀层已经发生氧化,结构发生了变化。因此,为了提高Ni-P-SnO2纳米复合镀层的性能,热处理温度应选择400 ℃。

2.3Ni-P-SnO2复合镀层的性能测试

2.3.1 耐蚀性能测试

由图16及表1可见:与空白碳钢相比,Ni-P镀层和Ni-P-SnO2复合镀层的腐蚀电位均正移;Ni-P镀层及Ni-P-SnO2复合镀层的腐蚀电流密度明显小于空白碳钢片的,说明Ni-P镀层及Ni-P-SnO2复合镀层均表现出优异的耐蚀性,按式(2)计算两种镀层的缓蚀率,可知,Ni-P-SnO2复合镀层的耐蚀性虽不及Ni-P镀层的,但缓蚀率也高达90.149%。

由图17及表2可知,三种电极均具有半圆形阻抗弧,说明试样在质量分数为3.5% NaCl溶液中具有一定的腐蚀机制。一般认为较大的阻抗弧半径反应了较好的耐蚀性[19],Ni-P镀层和Ni-P-SnO2复合镀层的阻抗弧半径都明显大于空白碳钢片的,且Ni-P镀层的阻抗弧半径大于Ni-P-SnO2复合镀层的,这表明两种镀层都具有较好的耐蚀性,且Ni-P镀层的耐蚀性大于Ni-P-SnO2复合镀层的。图18为金属/溶液界面等效电路图,其中Rs为溶液电阻,常相位角元件(CPE)为膜电容,Rct是电极/溶液界面的传荷电阻,电阻值越大,镀层的耐蚀性越好[20]。按式(3)计算所得的缓蚀率结果可知,Ni-P-SnO2复合镀层具有较好的耐蚀性,虽然比不上Ni-P镀层的,但缓蚀率也达90%以上,这与极化曲线所得结果一致。

2.3.2 显微硬度测试

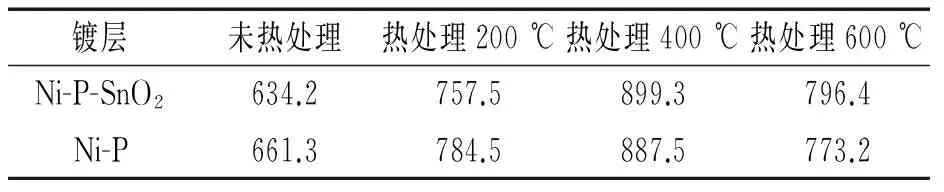

分别对Ni-P-SnO2、Ni-P镀层的硬度进行测试,结果如下表3所示。

表3 经不同温度热处理下各镀层的显微硬度Tab. 3 Microhardness of coatings by different temperature heat treatments HV

由表3可见,未经热处理的Ni-P-SnO2复合镀层的平均硬度为634.2 HV,略低于未经热处理的Ni-P镀层,经热处理后镀层的显微硬度明显大于未经热处理的。在不同温度下对各镀层进行热处理,可以发现镀层的硬度随着热处理温度的升高而先增后减。经过400 ℃及600 ℃热处理后,Ni-P-SnO2复合镀层的显微硬度均大于Ni-P镀层的,说明纳米颗粒的加入使得镀层颗粒分布均匀程度不如Ni-P镀层,但却能细化晶粒,增大晶格的畸变度,进而增大了复合镀层的硬度。当温度升高到600 ℃时,镀层颗粒会发生进一步的晶化,使晶粒长大,降低了镀层的硬度。

2.3.3 结合力测试

通过划痕法和弯曲法测试Ni-P-SnO2复合镀层的结合力。测试结果显示,表面各划痕及交点处基本上没出现起皮和划痕较浅现象;通过外力使镀片弯曲60°,观察发现镀层并没有脱落或凸起现象,这表明Ni-P-SnO2复合镀层的结合力好。

3 结论

(1)确定了脉冲电沉积制备Ni-P-SnO2复合镀层的最佳工艺条件:沉积时间为30~40 min、镀液中纳米SnO2质量浓度为2 g/L、镀液温度为60 ℃、脉冲平均电流密度为2 A/dm2、脉冲频率为100~150 Hz、占空比为20%~30%。

(2) 采用双脉冲电沉积在最佳条件下制备的Ni-P-SnO2复合镀层具有良好的表面形貌,表面颗粒排列非常致密均匀,且表面无起皮、发黑、毛刺和龟裂等现象。XRD结果表明,镀层镀态下为无定形态,经过热处理之后,镀层逐渐晶化,提高了镀层的显微硬度,但过高的温度也会降低镀层的硬度。

(3) 电化学测量结果表明,Ni-P-SnO2复合镀层具有优异的耐蚀性,其耐蚀性虽不及Ni-P合金镀层,缓蚀率也可达90%以上。Ni-P-SnO2复合镀层的结合力测试结果表明,镀层表面的残余应力较小,镀层与基体结合牢固,不易出现起皮或脱落现象。

[1]张菁,刘峥. 光致阴极保护研究进展[J]. 腐蚀与防护,2015,36(3):250-257.

[2]王秀静. 金属材料大气环境早期腐蚀行为及锈层演化机制研究[D]. 北京:机械科学研究总院,2013.

[3]王春梅,李健,陶颖. AZ31镁合金表面化学镀Ni-P非晶镀层[J]. 北华航天工业学院学报,2014,24(6):5-7.

[4]SUN C,GUO X W,WANG S H,et al. Homogenization pretreatment and electroless Ni-P plating on AZ91D magnesium alloy[J]. Trans Nonferrous Met Soc China,2014(24): 3825-3833.

[5]李丽波,王珩,杨秀春,等. 铝合金化学镀镍-磷合金的研究[J]. 电镀与环保,2014,34(6):21-24.

[6]赵坤,孙万昌,侯嵬玮,等. Ni-P合金梯度镀层微观结构及在酸性介质中的耐蚀性能[J]. 热加工工艺,2014,43(20):118-122.

[7]金永中,杨奎,曾宪光,等. 温度对化学镀Ni-P合金层形貌、硬度及耐蚀性的影响[J]. 表面技术,2015,44(4):23-26.

[8]曾宪光,龚敏,郑兴文,等. Ni-Co-P化学镀工艺优化及性能研究[J]. 宇航材料工艺,2015(2):69-72.

[8]姚洪利,王厚杰,王守圣,等. 化学沉积Ni-W-P/Ni-P镀层热处理晶化及性能比较[J]. 金属热处理,2014,39(2):58-64.

[9]TAHER R,SAEED R A. Corrosion resistance enhancement of Ni-P electroless coatings by incorporation of nano-SiO2particles[J]. Materials and Design,2011,32(1):133-138.

[10]MOHAMMAD I,RIZWAN A,NARJES F,et al. Influence of SiO2nanoparticles on hardness and corrosion resistance of electroless Ni-P coatings[J]. Surface & Coatings Technology,2015(261):141-148.

[11]张欢,胡亚敏,郭忠诚. Ni-W-P-SiC脉冲复合镀层的抗高温氧化性能[J]. 腐蚀与防护,2006,27(6):280-283.

[12]LI C J,WANG Y M,PAN Z D. Wear resistance enhancement of electroless nanocomposite coatings via incorporation of alumina nanoparticles prepared by milling[J]. Materials and Design,2013(47):443-448.[13]WU X Y,MAO J,ZHANG Z K,et al. Improving the properties of 211Z Al alloy by enhanced electroless Ni-P-TiO2nanocomposite coatings with TiO2sol[J]. Surface & Coatings Technology,2015(270):170-174.

[14]陈怀兵,李养池,张新发,等. 油酸基咪唑啉缓蚀剂缓蚀性能和量子化学计算[J]. 腐蚀与防护,2014,35(12):1234-1239.

[15]刘峥,周英智,袁帅,等. 脉冲电沉积纳米晶Ni-W-Cr-Nd合金镀层的性能[J]. 材料保护,2011(12):1-8.

[16]PALUMBO G,GONZALEZ F,AUST K T,et al. Nanotechnology opportunities for electroplating industries[J]. Plating and Surface Finishing,2003,90(2):36-43.

[17]杨凯华. 脉冲电镀工艺对镀层性能影响的研究[J]. 探矿工程,1996(3):28-31.

[18]于东云,徐兴明,田进涛. (Ni-P)/(TiO2/ZnO)复合涂层的制备及其在天然海水中的耐蚀性[J]. 腐蚀与防护,2013,34(4):298-301.

[19]曾斌. Ni-P/纳米SiO2复合镀层耐蚀及强化冷凝传热性能研究[D]. 北京:华东理工大学,2012.

[20]张学会. 脉冲电沉积Ni-W基纳米晶合金工艺及其结构性能的研究[D]. 桂林:桂林理工大学,2010.

Preparation and Properties of Ni-P-SnO2Composite Coating

ZHANG Jing1,2, LIU Zheng1,2, GUO Ya-jin1,2, MO Guo-fang1,2

(1. College of Chemical and Biological Engineering, Guilin University of Technology, Guilin 541004, China; 2. Guangxi Scientific Experiment Center of Mining, Metallurgy and Environment, Guilin University of Technology, Guilin 541004, China)

The nanometer composite coating of Ni-P-SnO2was prepared on carbon steel substrate by double pulse electrodeposition technology. The deposition rate, microhardness and surface morphology were considered as selection standard to get the optimal technological conditions for preparing Ni-P-SnO2nanometer composite coating: 2 g/L nanometer SnO2, current density of 2 A/dm2, plating liquid temperature of 60 ℃, plating time of 30 min, duty cycle of 20%~30%, frequency of 100~150 Hz. The surface morphology and phase structure of Ni-P-SnO2composite coating were characterized by SEM and XRD; the electrochemical behavior of the coating was tested by electrochemical method. The results showed that the nanocomposite coating surface was intact, no obvious defects, nanometer SnO2was uniformly distributed in the Ni-P plating layer, the corrosion resistance was not as good as Ni-P coating, but the inhibition efficiency was also up to 90%.

double pulsed electrodeposition; technological condition; Ni-P-SnO2nanocomposite coating; corrosion resistance

10.11973/fsyfh-201609001

2015-06-17

国家自然科学基金(21266006); 广西自然科学基金(2012GXNSFAA053034)

刘 峥(1962-),教授,博士,从事表面防护相关研究,13978386297,lisa4.6@163.com

TG174.4

A

1005-748X(2016)09-0693-08