C15不锈钢在3.5%NaCl溶液中的耐蚀性

董泽忠,黄春波,薛 春

(1. 国核工程有限公司,上海 200233; 2. 上海材料研究所 上海市工程材料应用与评价重点实验室,上海 200437)

C15不锈钢在3.5%NaCl溶液中的耐蚀性

董泽忠1,黄春波2,薛 春2

(1. 国核工程有限公司,上海 200233; 2. 上海材料研究所 上海市工程材料应用与评价重点实验室,上海 200437)

用电化学方法研究了C15不锈钢的点蚀电位和缝隙腐蚀行为。结果表明:在30 ℃的3.5% NaCl溶液中,C15不锈钢的自腐蚀电位和点蚀电位均高于对比材料316L和1Cr18Ni9Ti不锈钢的;C15不锈钢缝隙试验用试样在施加0.8 V(SCE)恒电位条件下不发生腐蚀。

C15不锈钢;电化学测试;点蚀电位;缝隙腐蚀

在海洋环境、油田污水及含氯离子的化工介质中,氯离子含量高,一般不锈钢产品在此环境中的耐全面腐蚀能力尚好,但易发生点蚀、缝隙腐蚀等局部腐蚀[1-2],影响使用寿命。C15不锈钢是一种在含氯离子腐蚀环境中具有优良耐蚀性的材料。多年来的现场使用经验表明,C15不锈钢产品具有全面腐蚀率低、使用寿命长,且耐点蚀、耐缝隙腐蚀能力强的优点。

本工作利用电化学方法,按照国家标准对C15不锈钢试样进行点蚀电位和缝隙腐蚀测试,进一步研究其耐局部腐蚀的机理。

1 试验

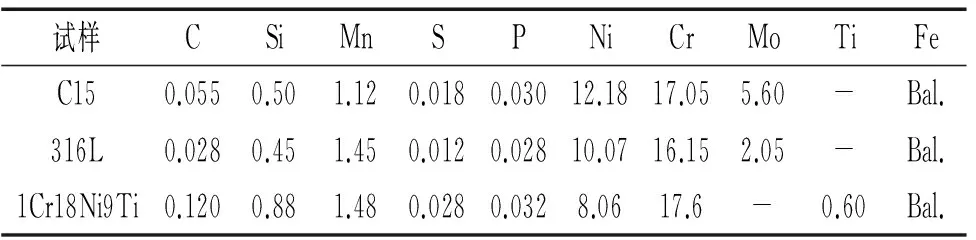

试验用C15不锈钢及对比材料316L、1Cr18Ni9Ti不锈钢均进行固溶处理,尺寸为10 mm×10 mm×10 mm。三种不锈钢的化学成分见表1。

表1 试验用材料的化学成分(质量分数)Tab. 1 Chemical composition of tested materials (mass) %

根据化学成分计算耐点蚀当量(PREN),初步判断不锈钢耐点蚀的能力,见式(1)。

(1)

点蚀电位和缝隙腐蚀测试分别参照国家标准GB/T 17899-1999《不锈钢点蚀电位测量方法》和GB/T 13671-1992 《不锈钢缝隙腐蚀电化学试验方法》进行。试验溶液为30 ℃的3.5%(质量分数,下同)NaCl溶液,参比电极为饱和甘汞电极(SCE),辅助电极为铂片工作电极为试样。试样用铜导线点焊后用环氧树脂封样,工作面积1 cm2。试样工作面依次用金相砂纸打磨至800号,用无水乙醇清洗吹干后备用。

采用273A电化学测试仪对C15不锈钢及对比材料316L、1Cr18Ni9Ti不锈钢的阳极极化曲线进行测试,以获得点蚀电位。测试过程中溶液持续通高纯氮气,试样在溶液中浸泡10 min,待自腐蚀电位(Ecorr)稳定后,从自腐蚀电位开始进行动电位扫描极化测试,扫描速率为20 mV/min。

用两台ZF-5正方恒电位仪与电解槽组成的回路对C15不锈钢进行缝隙腐蚀试验。缝隙试样装配好,放入溶液中浸泡1 h后,测量试样的自腐蚀电位;试样施加+0.800 V恒电位,记录电流-时间曲线,观察电流变化来判断试样是否发生腐蚀。

2 结果与讨论

2.13种材料的耐点蚀当量(PREN)

由表1可见,C15不锈钢及对比材料316L、1Cr18Ni9Ti不锈钢的Cr含量均为16%~18%,属于18Cr型不锈钢。C15、316L、1Cr18Ni9Ti三种不锈钢的Ni含量约按2%依次递减,而Mo含量约按2%~3%依次递减。

由式(1)计算可得,C15、316L、1Cr18Ni9Ti三种材料的耐点蚀当量(PREN)分别为35.5、22.9、17.6,这表明C15不锈钢的耐点蚀能力大于316L和1Cr18Ni9Ti不锈钢的。

2.2金相组织

C15不锈钢固溶后的金相组织是奥氏体组织,有弥散分布的第二相和少量沿晶碳化物,见图1。

2.3阳极极化曲线

由图2可见,C15、316L、1Cr18Ni9Ti三种不锈钢的自腐蚀电位Ecorr分别为-0.333 V、-0.352 V、-0.586 V;三种材料的点蚀电位Eb分别为0.310 V、0.175 V、0.010 V。可见,C15不锈钢的自腐蚀电位、点蚀电位均高于316L和1Cr18Ni9Ti不锈钢的,这表明C15不锈钢耐均匀腐蚀和耐点蚀的能力均高于对比材料316 L和1Cr18Ni9Ti不锈钢的。

2.4恒电位试验

C15不锈钢缝隙试样在30 ℃、3.5% NaCl溶液中(溶液未通N2除氧)浸泡1 h后,自腐蚀电位为-0.154 V。试样施加0.800 V恒电位后,电流随时间的变化关系见图3。由图3可见,施加0.800 V恒电位的瞬间,电流急剧降低,且随时间的延长,电流也逐渐缓慢降低。依据GB/T 13671标准,可以判定试样未发生腐蚀。试样工作面用20X放大镜观察,试验面无明显腐蚀,环氧树脂密封完好。诱发缝隙腐蚀后能再钝化的最正电位Vrp>0.800 V。

2.5讨论

对不锈钢而言,化学成分特别是Cr、Mo、Ni等耐蚀元素的综合作用,不仅决定了不锈钢组织形态,还决定了不锈钢表面钝化膜成分与性质[3-4]。

C15不锈钢组织较均匀,晶界只有少量沿晶碳化物,减少了因晶界腐蚀而发生点腐蚀和缝隙腐蚀的诱因。

对不锈钢表面钝化膜形成有影响的成分主要是Cr、Mo、Ni等元素[4]。钝化膜是一层很薄的致密氧化物膜。根据电化学理论[3-4],在NaCl溶液中,Cl-主要是通过与钝化膜中的O2-发生交换吸附破坏钝化膜进而于与Fe、Cr、Mo、Ni等金属离子发生反应,促进金属基体阳极溶解而腐蚀。

增加不锈钢抗点蚀能力最有效的合金元素是Cr、Mo。根据化学成分分析,三种钢的Cr含量相差不多,属于18Cr型不锈钢,都能形成钝化区。Mo是提高不锈钢耐蚀性的有效元素,在不锈钢中同时加入Cr、Mo元素,材料的化学稳定性、钝化膜耐蚀性尤其是耐点腐蚀性能,都能明显提高[1,5]。Ni是形成奥氏体和稳定奥氏体的最佳元素,可以避免氧化膜的还原,也能提高钢的耐点蚀性能[2-3]。C15不锈钢的点蚀电位比316L、1Cr18Ni9Ti不锈钢的高,这可能与C15不锈钢的Mo、Ni含量高、耐点蚀当量大的缘故。

不锈钢耐缝隙腐蚀的能力主要与不锈钢中的Mo含量相关:Mo含量高、耐缝隙腐蚀能力高[6]。Mo形成难溶的MoOCl2保护膜,从而防止氯离子穿透钝化膜。由于C15不锈钢中的Mo含量高,形成的钝化膜含有Mo、Cr、Ni耐蚀元素,钝化膜的保护性能好,在施加恒电位极化时仍处于钝化状态而不发生腐蚀。

C15不锈钢具有高的耐点蚀和耐缝隙腐蚀的能力,这主要与该钢种组织均匀、晶界碳化物少及有高含量Cr、Mo、Ni等耐蚀元素,表面形成含Cr、Mo、Ni的保护性好的钝化膜的缘故。

3 结论

(1) C15不锈钢及对比材料316L、1Cr18Ni9Ti不锈钢中,Cr含量为16%~18%,属于18Cr型不锈钢。三种不锈钢的Ni含量大致按2%左右递减,Mo含量按2%~3%递减。根据PREN结果,C15不锈钢的耐点蚀能力最强。

(2) 固溶后C15不锈钢的金相组织是奥氏体组织,含有弥散分布的第二相和少量沿晶碳化物。

(3) 在30 ℃的3.5% NaCl溶液中,C15不锈钢的自腐蚀电位和点蚀电位比对比材料316L和1Cr18Ni9Ti不锈钢的高,这表明C15不锈钢耐均匀腐蚀和耐点腐蚀的能力高于对比材料316L和1Cr18Ni9Ti不锈钢的。

(4) 缝隙腐蚀试验结果表明,C15不锈钢施加0.800 V恒电位后的瞬间电流急剧降低;随时间的延长,电流也逐渐缓慢降低;试验面无明显腐蚀、环氧树脂密封完好。诱发缝隙腐蚀后能再钝化的最正电位Vrp>0.800 V。

[1]李井中,董泽华,许立铭. 18-5Mo双相钢在高浓度卤水中的点蚀特征[J]. 湖北化工,2000(1):18-20.

[2]梁成浩. 镍对304不锈钢在NaCl溶液中缝隙腐蚀行为的影响[J]. 腐蚀科学与防护技术,1999,20(3):147-151.

[3]张艳,李墨,彭晓. Ni-Cr合金在3.5% NaCl溶液中的腐蚀行为[J]. 沈阳工业大学学报,2009,31(5):512-515.

[4]郭鹤桐,刘淑兰. 理论电化学[M]. 北京:宇航出版社,1984:249-252.

[5]刘岭梅. 耐氯化物腐蚀的合金[J]. 化工设备与防腐蚀,2005(5):50-52.

[6]肖纪美. 不锈钢的金属学问题[M]. 北京:冶金工业出版社,1983:263-271.

Corrosion Resistance of C15 Stainless Steel in 3.5% NaCl Solution

DONG Ze-zhong1, HUANG Chun-bo2, XUE Chun2

(1. State Nuclear Power Engineering Company, Shanghai 200233, China; 2. Shanghai Key Laboratory of Engineering Materials Application and Evaluation, Shanghai Research Institute of Materials, Shanghai 200437, China)

The pitting potential and crevice corrosion behavior of C15 stainless steel were investigated by electrochemical measurements. The results show that the corrosion potential and pitting potential of C15 steel were higher than those of contractive materials of 316L and 1Cr18Ni9Ti stainless steels in 3.5% NaCl solution at 30 ℃. The corrosion of specimen for crevice corrosion of C15 steel did not occur obviously at applied potential of 0.8 V(SCE).

C15 stainless steel; electrochemical measurement; pitting potential; crevice corrosion

10.11973/fsyfh-201609006

2016-06-20

黄春波(1972-),高级工程师,硕士,从事自润滑减摩、耐蚀等材料研发,13671505615,13671505615@163.com

TG172

A

1005-748X(2016)09-0720-03