某油轮排海回流管线的腐蚀失效原因

李晨泓,杨 麟, 魏 然,梁 亮

(1. 中海石油(中国)有限公司丽水作业公司,上海 200335;2. 中海油能源发展股份有限公司 上海环境工程技术分公司,上海 200335)

某油轮排海回流管线的腐蚀失效原因

李晨泓1,杨 麟2, 魏 然1,梁 亮2

(1. 中海石油(中国)有限公司丽水作业公司,上海 200335;2. 中海油能源发展股份有限公司 上海环境工程技术分公司,上海 200335)

某油轮排海回流管线发生腐蚀泄漏,穿孔直径约45 mm,给油田造成了极大的安全隐患和经济损失。通过理化性能试验、扫描电镜和电谱分析、电化学试验研究了管线的腐蚀失效原因。结果表明:CO2生成的FeCO3等沉积导致的垢下腐蚀,是造成管线穿孔的主要原因。

CO2腐蚀;局部腐蚀;穿孔;失效原因

某油轮水力旋流器中一条服役不到5 a的排海回流管线发生腐蚀失效,穿孔直径约45 mm,给正常生产造成很大影响,为研究该回流管线腐蚀泄漏原因,避免今后发生类似失效事件,同时为未来的腐蚀控制工作提供参考,本工作开展了水力旋流器回流管线的腐蚀失效分析工作。

1 服役环境

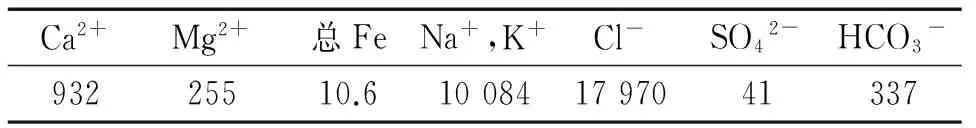

该输油管线于2008年10月投入使用,2013年7月发生局部腐蚀穿孔事件,穿孔位置位于长约5 m的直管段中间部位,直径约45 mm,该管线汇集了电脱水罐、电脱盐罐及水力旋流器排海的生产水,属于生产水下舱和外排回流的共用管段,每天回流约1 h,流量约300 m3/h,其余时间该管段内为静水。管段材质为20号钢,外径35.56 cm,管线壁厚9.53 mm,管内流体温度为65~70 ℃,流速为1.9 m/s,压力为0.2 MPa,水中含油为25 mg/L,缓蚀剂加注量为15 mg/L,H2S质量浓度为8 mg/L,CO2质量分数为17%。生产水pH为6.91,主要离子含量见表1。

表1 生产水中的主要离子(质量浓度)Tab. 1 The produced water mg/L

根据水质数据和现场工况条件,可知该环境为典型的二氧化碳腐蚀环境,对于该环境的腐蚀机理国内外已有不少研究[1-3]。然而对于管线的失效,不仅仅有环境因素,材料与结构分析也很重要,这是该段管线发生的首次失效案例,因此有必要明确腐蚀机理与失效原因之间的关系。

2 理化检验

2.1宏观检测

经现场检查,腐蚀穿孔位置位于管线底部6点钟方向;由图1可见,穿孔直径约45 mm,切割后发现管线内壁表面附着有一层较厚的油泥,如图1(c)所示;分别用石油醚除油,酸洗液清洗内壁,发现内壁存在多处明显不规则的腐蚀坑,腐蚀孔横截面呈锥面,由此可以推断管线腐蚀由内而外发生,如图1(d)所示。

2.2壁厚测量

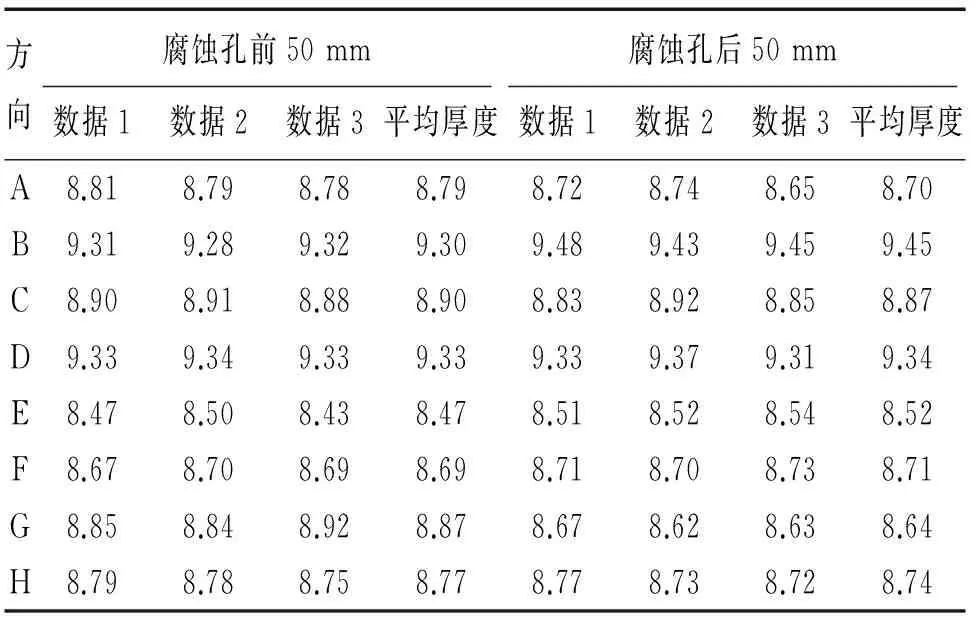

以管线腐蚀穿孔处位置为6点钟方向对管线进行超声波测厚。分别取腐蚀孔前后约50 mm腐蚀坑集中处作为测试截面。在测试截面的圆周上按顺时针方向每隔45°作为一个测量点,见图2。

由表2可见,泄漏点附近管线均有一定程度减薄,且管线底部壁厚减薄最为严重。

表2 管线泄漏点周围的壁厚Tab. 2 Thickness of the pipeline in the position around the leakage point mm

2.3金相检验

由图3可见,失效管线的显微组织为铁素体+珠光体,晶粒度为8.5级。金相结果表明材料微观组织均匀,符合该管材的工艺要求[4-6]。

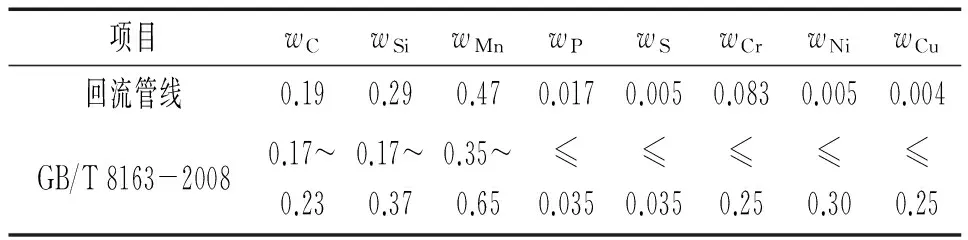

2.4管材化学成分分析

依据GB/T 223.62-1988对试样进行化学成分分析,结果见表3。由表3可见,试样化学成分符合GB/T 8163-2008《输送流体用无缝钢管》要求。

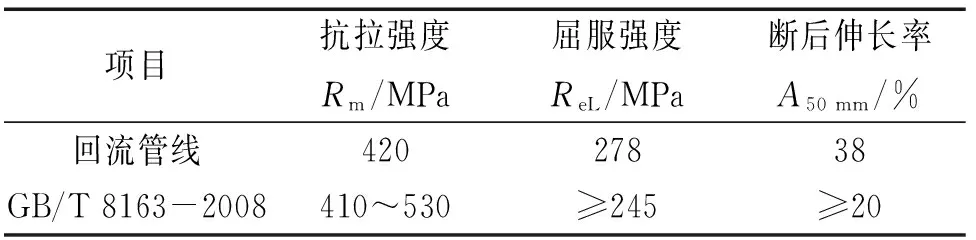

2.5拉伸性能测试

在管材上切取38 mm板状试样,进行室温拉伸试验。结果如表4所示,试样的抗拉强度、屈服强度、断后伸长率均符合GB/T 8163-2008《输送流体用无缝钢管》要求。

表3 化学成分分析结果Tab. 3 Results of chemical analysis %

表4 拉伸试验结果Tab. 4 Results of tensile test

2.6腐蚀表征

对腐蚀坑集中区域内壁腐蚀产物进行形貌特征观察,结果如图4所示。由图4可见,腐蚀产物疏松且成颗粒状,比较容易脱落,同时可以看出腐蚀部位凹陷明显,与管线内壁表面形成台阶,对方框所示位置的腐蚀产物进行能谱分析,结果如表5所示。管内壁腐蚀产物XRD图谱见图5。

由表5可见,腐蚀产物主要组成元素有C、O、Fe、Si、S、K、Mn等,其中氧元素的含量和碳的含量均较高,说明腐蚀产物含有大量的氧化物和碳酸盐。

表5 试样表面及穿孔位置附近能谱分析结果Tab. 5 Results of EDS for sample surface and perforation position %

由图5可见,管材内壁腐蚀产物主要由FeCO3、铁的氧化物Fe3O4和SiO2等组成。FeCO3是Fe受到CO2腐蚀生成的腐蚀产物。铁的氧化物是氧去极化腐蚀的结果,也可能来自于FeCO3与管线中水和氧气反应生成。SiO2为生产过程中流体携带的泥砂。S元素推测来自于产出水中的硫酸盐,因为水质分析表明生产水中含SO42-。

2.7极化曲线测量

测试仪器为PARSTAT2273电化学工作站,工作电极为失效管材加工的10 mm×10 mm试样(将试样背面焊上铜导线,除工作面外,试样的边缘及背面、焊点用环氧树脂封装,保证只有工作面与溶液接触),参比电极为饱和甘汞电极(SCE),辅助电极为213型铂电极。扫描速率为0.5 mV/s,扫描范围为-300~300 mV(相对开路电位),测试温度为65 ℃。试验介质为模拟现场水。通入氮气除氧4 h、再通入CO21 h后开始进行测试,测试完成后使用仪器自带的数据分析软件对测试曲线进行拟合分析,结果见图6。

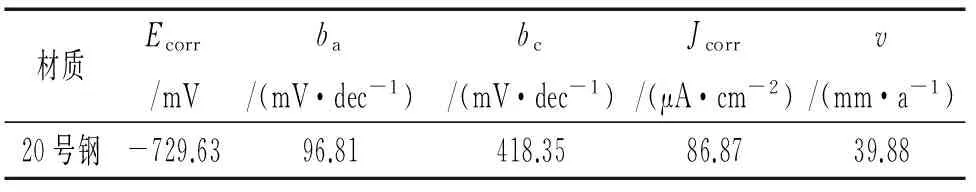

由图6可见,体系中的电化学反应受阳极反应和阴极反应共同控制。采用数据分析软件对测得的极化曲线进行拟合分析所得数据见表6。由表6可见,试样在体系中的自腐蚀电位为-729.63 mV,自腐蚀电流密度为86.87 μA·cm-2,腐蚀速率为39.88 mm·a-1,属于重度腐蚀。

3 腐蚀失效分析与讨论

该油轮排海回流管线内H2S质量浓度为8 mg/L、CO2质量分数为17%,根据腐蚀产物的溶解度和电离常数数据,CO2分压与H2S的分压比远大于500,这时通常以CO2腐蚀为主。宏观检查管线腐蚀形貌表明,管线外壁未发生明显腐蚀坑,内壁存在多处明显不规则的腐蚀坑,腐蚀孔横截面呈锥面。SEM表明腐蚀产物疏松且成颗粒状,比较容易脱落,同时可以看出腐蚀部位凹陷明显,与管线内壁表面形成断层。XRD和EDS分析判定腐蚀产物为FeCO3、铁的氧化物和SiO2等组成,同时生成腐蚀产物FeCO3、沉积垢CaCO3或其他的生成物膜在钢铁表面不同的区域覆盖度不同,这些不同覆盖度的区域之间很可能形成腐蚀电偶,如果大量的腐蚀产物堆积还可能产生具有很强自催化特性的闭塞电池[5-6],因此推测排海回流管线发生腐蚀穿孔的原因为生产水中溶解的CO2先与管道基体表面反应生成FeCO3产物,随后部分FeCO3被管线中O2氧化成为Fe3O4等铁的氧化物,基体表面形成一层混杂FeCO3、Fe氧化物等的垢层。由于管线中流体长时间静止,各垢层沉积在金属基体表面且覆盖度不同,不同覆盖区域间进一步发展成为腐蚀电偶或闭塞电池,加剧局部腐蚀,最终造成管线穿孔。

表6 极化曲线拟合参数Tab. 6 Fitted parameters of potentiodynamic polarization curves

4 结论与建议

某油轮排海回流管线发生腐蚀穿孔的主要原因为处在长时间静水环境中的管段表面沉积FeCO3及油泥等物质覆盖不均匀所引起的垢下腐蚀穿孔,电化学模拟试验结果表明腐蚀等级为重度腐蚀。

对于此腐蚀环境,建议将长时间静水回流管线部分升级为耐蚀合金材料,提升管线耐蚀性;在下舱管线与静水管线之间增加阀门,另外在静水管线上设置排水口,定期排放静水管段内液体;在排海回流管线设置取样点,测定管线内部SRB细菌含量,同时定期对管线进行超声波测厚。

[1]李静,孙冬柏,杨德钧,等. 油管钢高温高压CO2腐蚀行为研究[J]. 钢铁,2001,36(6):48-51.

[2]李桂芝,孙冬柏,何业东. 碳钢二氧化碳腐蚀研究现状[J]. 油气储运,1998,17(8):34-38.

[3]常开地,赵焕春,张慧峰,等. 含硫非调质钢轧后硫化物夹杂形貌的观察[J]. 金属热处理,2006,31(9):60-64.

[4]刘东,艾俊哲,郭兴蓬. 二氧化碳环境中碳钢电偶腐蚀行为研究[J]. 天然气工业,2007,27(10):114-116.

[5]WANG W,QI H B,LIU C S,et al. Methods of assessing the grooving corrosion of high frequency electric resistance welded pipe[J]. Baosteel Technical Research,2010,4(3):27-31.

[6]HEUER J K,STUBBINS J F. An XPS characterization of FeCO3films from CO2corrosion[J]. Corrosion Science,1999,41(7):1231-1243.

Corrosion Failure Reason of Water Treatment Pipeline in an Oil Ship

LI Chen-hong1, YANG Lin2, WEI Ran1, LIANG Liang2

(1. CNOOC China Limited Lishui Operating Company, Shanghai 200335, China; 2. Shanghai Environmental Engineering Branch, CNOOC Energy Technology & Services-Oilfield Technology Services Co., Ltd., Shanghai 200335, China)

Serious leakage damage of an oil ship water treatment pipeline occurred, the diameter of corrosion penetration hole was about 45 mm, which caused potential safety hazard and economic lost. The failed part of pipe was analyzed by means of tests of chemical and mechanical properties, microstructure examination, XRD and EDS to find out the corrosion and leakage reasons. The results showed that the main reason of leakage was under-deposit corrosion caused by the deposit of CO2corrosion products of FeCO3.

CO2corrosion; localized corrosion; leakage; failure reason

10.11973/fsyfh-201609019

2016-06-12

李晨泓(1979-),工程师,本科,从事油气生产工作,13426020583,980788427@qq.com

TG172

B

1005-748X(2016)09-0771-04