基于UG和ADAMS的弧齿圆柱齿轮动力学分析*

贺林莉,侯 力,李 波,魏永峭,张海燕,牟如强

(四川大学 制造科学与工程学院,成都 610065)

基于UG和ADAMS的弧齿圆柱齿轮动力学分析*

贺林莉,侯力,李波,魏永峭,张海燕,牟如强

(四川大学 制造科学与工程学院,成都610065)

根据弧齿圆柱齿轮加工原理及其齿面方程,利用UG/Open Grip二次开发语言在UG中完成齿轮的参数化建模,并实现齿轮副的装配。应用ADAMS对齿轮副进行动力学仿真,得到其在传动过程中部分参数特性曲线并对其进行分析。鉴于目前关于弧齿圆柱齿轮的研究没有成熟的动力学分析成果及计算理论,故将分析结果与同样参数的直齿、斜齿圆柱齿轮的理论计算值进行对比。结果表明:三者周向力、径向力及法向力比较接近,弧齿轮副的轴向力呈对称分布,虽然瞬时值较大但其平均值接近于零。研究结果为弧齿圆柱齿轮的动态特性研究和参数优化提供了技术支撑和理论指导。

弧齿圆柱齿轮;UG/Open Grip;参数化建模;动力学

0 引言

随着现代科学技术及工业的迅速发展,齿轮的常规要求已经不能满足现阶段的应用需求,高精度、高效率、低噪声、小型化等成为热门的发展方向。弧齿圆柱齿轮作为一种新型齿轮结构,其齿线是一段圆弧且关于中间截面对称,能够承受更大的载荷,有更好的传动平稳性以及更低的传动噪声[1]。

弧齿圆柱齿轮的研究虽然时日较短,但自日本学者长谷川吉三郎提出弧齿圆柱齿轮的概念以来,国内外许多学者一直在对其展开深入研究[2]。九州大学的石桥彰论述了刀盘粗铣-碗型砂轮磨削加工圆弧齿轮的方法[3]。祝海林等人对弧齿圆柱齿轮副的啮合问题展开了研究工作,由此得到了其根切的界限模型[4]。台湾的曾睿堂团队对弧齿圆柱齿轮的数学模型和接触特性做了深入推导和研究[5-6]。哈尔滨工业大学的陈明教授团队对弧齿圆柱齿轮副的啮合性能展开了大量的研究,讨论了干涉、轴线平行误差以及中心距的影响,并将变位引入弧齿圆柱齿轮中[7]。马振群等人研制出了能够在数控机床上实现齿面完全修形的方法[8]。宋爱平等人提出了运用铣削的方式加工圆弧齿线圆柱齿轮,并发明了一种运用这种加工方式的“平行连杆式”的加工工具[9]。王少江等人对面向制造的弧齿圆柱齿轮的成型机理及强度分析进行了较为深入的研究[10]。

综上所述,弧齿圆柱齿轮传动是一个亟待开发且大有前景的领域,但现阶段的研究主要是针对弧齿圆柱齿轮的加工方法和静力学分析,对该齿轮的动力学分析和相关理论的研究基本处于空白,因此对其进行动力学分析是非常有必要的。

1 弧齿圆柱齿轮模型创建

现阶段弧齿圆柱齿轮比较被认可的加工方法是用处在同一圆周上的刀具进行切削加工,其成形原理如图1所示。

图1 弧齿圆柱齿轮成形原理

根据上图圆弧齿线圆柱齿轮的加工原理,可推导出其齿面方程如下[10]:

(1)

根据齿面方程并参考直齿圆柱齿轮的创建方法,本文采用基本圆弧齿条作为刀具,模拟弧齿圆柱齿轮与圆弧齿条的啮合过程,切制弧齿圆柱齿轮[11]。而实现上述操作,只需在UG/Open Grip环境之下编程实现齿坯与圆弧齿线齿条的啮合滚切运动。实际应用时,只需调用程序,输入模数m、齿数z、齿宽b、刀盘直径dp(齿线直径)等参数,UG即可自动切制出所需参数的弧齿圆柱齿轮,实现其参数化建模。如图2所示为模数m=4、齿数z=36、齿宽b=46、刀盘直径dp=127的弧齿圆柱齿轮切制过程。

图2 齿轮的切制过程

2 弧齿圆柱齿轮动力学分析

2.1理论基础

ADAMS是一款机械系统动力学分析软件,主要研究的是多体系统动力学特性和运动规律,在齿轮系统分析中有着重要意义[12]。在动力学分析过程,由于齿轮副的啮合存在着相互接触碰撞,不可避免的会产生接触力,这个接触力也就是通常所讲的齿轮啮合力。在ADAMS中有两种计算接触力的方法:一种是补偿法(Restitution);另一种是冲击函数法(Impact)。补偿法需要确定两个参数:惩罚系数(Penalty)和补偿系数(Restitution)。冲击函数法是根据Impact函数来计算两个构件之间的接触力,接触力由两个部分组成:一个是由于两个构件之间的相互切入而产生的弹性力;另一个是由相对速度产生的阻尼比。本文选择冲击函数法为计算方式。

2.2模型导入

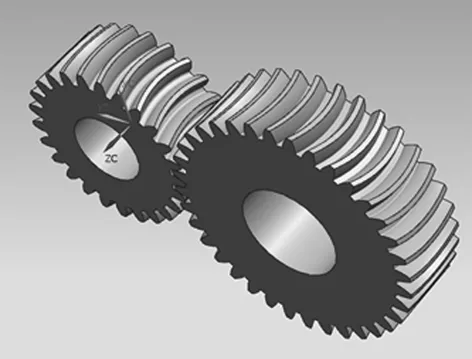

图3 齿轮副模型图

ADMAS与UG之间有可靠的数据共享、交换接口,本文利用UG建立齿轮三维模型并实现齿轮副的虚拟样机装配。然后将其格式转换为x_t模式,进而在ADAMS中选择导入命令。如图3所示为模数m=4,齿数分别为z1=25,z2=36,齿宽b=46mm,齿线半径R=63.5mm的弧齿圆柱齿轮传动副模型。

2.3参数设定

ADMAS动力学仿真参数包括工作环境、结构材料、接触参数等项目。工作环境主要包括栅格大小(选择“编辑-栅格”设置栅格大小为10mm×10mm)、单位(通过“编辑-设置-单位”,选择单位制为毫米·千克·秒,mm·kg·s);设置齿轮副的材料为结构钢;刚度系数为8.144E+005N/mm1/2。同时对该齿轮副的运动形式加以确定,对其施加符合实际情况的约束。在齿轮系统运动过程中,齿轮主要绕着其支撑轴做周向旋转运动,所以在此我们对两个齿轮添加转动副(Revolute)。具体操作为选择转动副选项,接着选择“2体1点”选项,然后点击齿轮和大地,最后点击齿轮中心点(线)。同时查阅相关资料,确定接触力的相关计算参数,具体取值如图4所示。

图4 接触力相关参数设置对话框

在仿真计算前确定该齿轮副的负载施加如下:在主动轮(小齿轮)上加载恒定的转速;对从动轮(大齿轮)添加一个恒定为负的负载,其值为300N·m。为了防止突然施加的较大转速使轮齿受到过大冲击,速度采用STEP函数进行添加,使转速在0.02s内由0逐渐增大到600r/min(3600°/s),如图5所示。同时选择分析类型为动力学,仿真时长设置为0.1s,步长为1000,而诸如积分器等参数选择默认。

图5 主动轮转速曲线

2.4仿真结果与分析

经过动态仿真运算后,得到了该齿轮副的动态特性曲线,主要包括从动轮转速、周向力、径向力、法向力以及轴向力。由于初始啮合时,传动不平稳状态较为明显,故我们主要选择0.05s~0.1s之间稳定传动后的状态进行分析讨论。仿真结果如图6、图7所示。

图6 从动轮角速度

从图6可以看出弧齿轮副从动轮的角速度在2500°/s上下起伏波动,极值分别为2590.18°/s和2448.29°/s,平均值为2499.35°/s。同时根据传动比36/25可以得到从动轮的理论角速度为2500°/s,仿真值与其非常接近。所以该齿轮副能够实现正确的传动关系。

图7 弧齿轮副啮合时参数示意图

由图7a可知,周向力的极值分别为7397.92N和2681.22N,均值是4180.79N。图7b、7c分别为该齿轮副正反转时径向力在坐标系X轴上的投影值,齿轮副中心线未与仿真环境中的X轴重合,图7b中的平均值为998.90N而图7c中为2197.91N,所以得到该齿轮副的径向力的平均值为1598.41N。图7d是该齿轮副的法向力分布图,其值在4515.90N上下成周期性变化。图7e是轴向力分布图,从中可以看出其值在0N上下呈周期性波动,且其最值分别为-716.87N和715.22N,可见该齿轮副的轴向力基本呈对称分布,其均值为22.24N,虽然与理论上的轴向力完全抵消有所出入,但其只占整个啮合力(法向力)的0.5%左右,在应用上是可以接受的。

鉴于目前关于弧齿圆柱齿轮动力学分析还没有成熟的方法与分析成果,同时也没用完善的计算理论。因此上述仿真结果无法得到准确的验证。而直齿、斜齿圆柱齿轮已建立了成熟的理论体系,因此可以设定模数m=4,齿数分别为z1=25,z2=36,齿宽b=46mm的直齿、斜齿圆柱齿轮传动副,结合其理论计算值以及齿轮的实际应用情况,验证前文仿真参数及仿真结果的有效性。根据高等教育出版社的第四版《机械设计》,得到直齿、斜齿圆柱齿轮传动的载荷计算公式分别如式(2)、式(3)所示。根据公式计算出直齿、斜齿传动的载荷后与弧齿仿真值进行对比分析。

(2)

式(2)中d1是从动轮分度圆直径;α是分度圆压力角,取20°;T是从动轮的转矩。

(3)

式(3)中d1是从动轮分度圆直径;αn是法向压力角,取20°;β是螺旋角,取10°;T是从动轮的转矩。

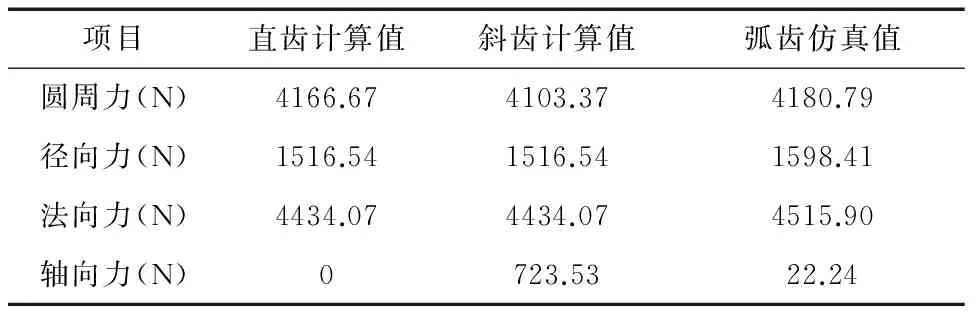

表1 三类圆柱齿轮参数对比表

从表1的结果能够得出,在决定齿轮形状的主要参数保持一致的情况下,三种类型的齿轮在其传动过程中所受到的周向力、径向力以及法向力相差不大,这与齿轮的实际应用相符,从侧面验证了前文动力学仿真方法和相关参数设定的可行性和有效性。而三种齿轮的轴向力区别较大,直齿轮理论上无轴向力;斜齿轮的理论计算值为723.53N,在三类齿轮中轴向力最大;由于弧齿轮的齿线结构关于中间截面对称,理论上其轴向力对称分布且能相互抵消。根据仿真结果来看,其轴向力分布近似于对称,且两端最大值几乎相等,约为716N且其均值为22.24N。即弧齿的轴向力远小于斜齿,而比直齿的轴向力略大,因此实际应用时应当选用能够承受一定轴向力的轴承与弧齿轮进行配合使用。

3 结论

(1)分析现有的弧齿成形方法,根据其加工原理及齿面方程,基于UG的二次开发语言实现该齿轮在UG中的参数化建模,极大地提高了建模效率与准确度,为后续的动力学分析奠定了基础。

(2)对比圆弧齿轮传动仿真结果与直齿、斜齿轮的理论计算值,并结合实际应用情况进行分析。验证了本文动力学仿真方法的有效性以及相关约束、工作环境等参数设置的准确性。为弧齿圆柱齿轮动力学仿真提供了参考和依据。

(3)在决定齿轮形状的主要参数保持一致的情况下,直齿、斜齿、弧齿圆柱齿轮传动的周向力、径向力以及法向力相差不大。而圆弧齿轮的轴向力呈现对称分布,且其平均值接近于零,虽然与理论上的轴向力完全抵消有所出入,总体来说可以接受。但其轴向力瞬时值较大,极值达到716N左右,所以在实际应用时应当选用能够承受一定轴向力的轴承与弧齿圆柱齿轮进行配对使用。

[1] 常青林,侯力,孙志军,等.弧齿圆柱齿轮两种加工方法工艺分析[J].机械传动,2014,38(6):96-100.

[2] 邹旻,祝海林.新型圆弧齿线圆柱齿轮[J].制造技术与机床,1995(5):43- 47.

[3] 石桥彰.关于圆弧齿轮的特性[A].日本机械学会论文集[C],日本机械学会,1965,31(225):864-869.

[4] 祝海林,邹旻,胡爱萍.圆弧齿线圆柱齿轮啮合理论的研究[J].机械,1996,23(5):7-10.

[5] Rui-Tang Tseng, Chung-Biau Tsay. Contact characteristics of cylindrical gears with curvilinear shaped teeth[J]. Mechanism and Machine Theory,2004,39:905-919.

[6] Rui-Tang Tseng, Chung-Biau Tsay. Mathematical model and undercutting of cylindrical gears with curvilinear shaped teeth[J]. Mechanism and Machine Theory,2001,36:1189-1202.

[7] 狄玉涛,洪晓晖,陈明.弧齿线圆柱齿轮齿面形成原理[J].哈尔滨轴承, 2006, 27(3):58-61.

[8] 马振群,邓承毅.弧齿线圆柱齿轮全修形齿面的CNC修形加工方法[J].机械工程学报,2012,48(5):165-171.

[9] 宋爱平,吴伟伟,高尚,等.弧齿圆柱齿轮理想几何参数及其加工方法[J].上海交通大学学报,2010,44(12):1735- 1740.

[10] 王少江,侯力,董璐,等.面向制造的弧齿圆柱齿轮建模及强度分析[J].四川大学学报:工程科学版,2012,44(2):210-215.

[11] 姜平,侯力,任文娟,等.曲线齿轮的成型原理及啮合特性分析[J].机械设计与制造,2012(7):197-199.

[12] 赵俊奇.双圆弧行星齿轮减速器的动力学性能分析[D].大连:大连交通大学,2014.

(编辑赵蓉)

Dynamic Analysis of Cylindrical Gear with Curvilinear Shape Teeth Based on UG and ADAMS

HE Lin-li, HOU-Li, LI Bo,WEI Yong-qiao,ZHANG Hai-yan, MOU Ru-qiang

(College of Manufacturing Science and Engineering, Sichuan University, Chengdu 610065,China)

Based on the processing principle of cylindrical gear with curvilinear shape teeth and the tooth surface equation, the parametric modeling of gear is completed with the secondary development language of UG/Open Grip and the gear pair is assembled in the UG. Using the ADAMS for dynamic analysis of the gear pair, the parameters characteristic curve of gear pair in the process of transmission is got and analyzed. Since there isn’t mature theory of dynamic analysis and computational formula about cylindrical gear with curvilinear shape teeth in the current study, the analysis results of cylindrical gear with curvilinear shape teeth are compared with the theoretical calculation values of spur gear and helical cylindrical gear with the same parameters in this paper. The results showed that the circumferential force, radial force and axial force of spur gear, helical cylindrical gear and cylindrical gear with curvilinear shape teeth are almost the same. The axial force of the gear with curvilinear shape teeth is symmetrical distribution. Although the instantaneous value is larger, its average value is close to zero. The results of the study can provide technical support and theoretical guidance for dynamics research and parameter optimization of the cylindrical gear with curvilinear shape teeth.

cylindrical gear with curvilinear shape teeth;UG/Open Grip;parametric modeling;dynamics

1001-2265(2016)04-0012-04DOI:10.13462/j.cnki.mmtamt.2016.04.004

2015-05-18;

2015-06-22

国家自然科学基金项目资助(51375320)

贺林莉(1989—),男,湖南衡阳人,四川大学硕士研究生,研究方向为机械传动,机电一体化,(E-mail)scuhelinli@163.com。

TH132 ;TG506

A