水室隔板焊接的数值模拟及工艺措施

孙国辉,张立德

(哈电集团(秦皇岛)重型装备有限公司,河北 秦皇岛 066206)

水室隔板焊接的数值模拟及工艺措施

孙国辉,张立德

(哈电集团(秦皇岛)重型装备有限公司,河北秦皇岛066206)

按照蒸汽发生器构件实际尺寸建立三维立体模型,根据材料特性和焊接工艺建立焊接过程数值模型,模拟焊接过程的应力状态。数值模拟的结果显示,水室隔板焊接残余应力峰值在焊趾处,应力水平超过镍基板材的屈服极限。以数值模拟结果作为主要依据,针对不同位置水室隔板的焊缝特点,采取相应焊接工艺措施,降低焊接残余应力,以减小设备制造和运行中的焊接区开裂的风险。

水室隔板;焊接;镍基690合金;数值模拟;残余应力

大厚度镍基合金水室隔板在高拘束度下焊接,焊后会产生较大和复杂的焊接残余应力。AP1000蒸汽发生器制造过程中,已经发现与水室隔板焊缝相关的不锈钢堆焊层下存在裂纹[1],因此,水室隔板焊接所产生的残余应力,应引起足够的重视。

AP1000蒸汽发生器的水室隔板焊缝总长约14 m,焊缝厚度为76 mm。与其材料和结构相近的600 MW核电蒸汽发生器,水室隔板厚度为51 mm,焊缝周长为4 881 mm[2],在制造过程中为了控制焊接变形,提出了有效降低焊接应力的方法,并在工程实践中得到成功应用。

用数值模拟方法来分析焊接应力的分布规律,在金属结构焊接中已有成熟的研究和应用[3-4]。笔者针对AP1000蒸汽发生器水室隔板的焊接,用数值模拟方法分析在给定焊接方案下残余应力的分布状态和应力水平,并采取预热焊、交替焊、分段焊、间断焊等工艺措施,取得了良好的效果。

1 水室隔板焊接数值模拟及分析

1.1初始条件和建模步骤

与水室隔板相关的组件剖视图见图1。

水室隔板焊缝包括5条焊缝:水室隔板短节与管板焊缝、水室隔板与下封头焊缝、水室隔板短节与水室隔板焊缝、两块补板焊缝。

采用数值模拟方法分析复杂结构的残余应力状态时,先局部分析,然后利用局部的三维模型分析结果,进行整体分析[5]。

水室隔板焊缝中,水室隔板上开双面坡口(见图2),接头形式为全焊透T形对接或平面对接。采用焊条电弧焊方法焊接,焊条型号为ENiCrFe-7,焊条直径d=4 mm。先焊40°坡口侧,在45°坡口侧清根后继续焊接。由于690合金焊接性较差,必须采用平焊位焊接。

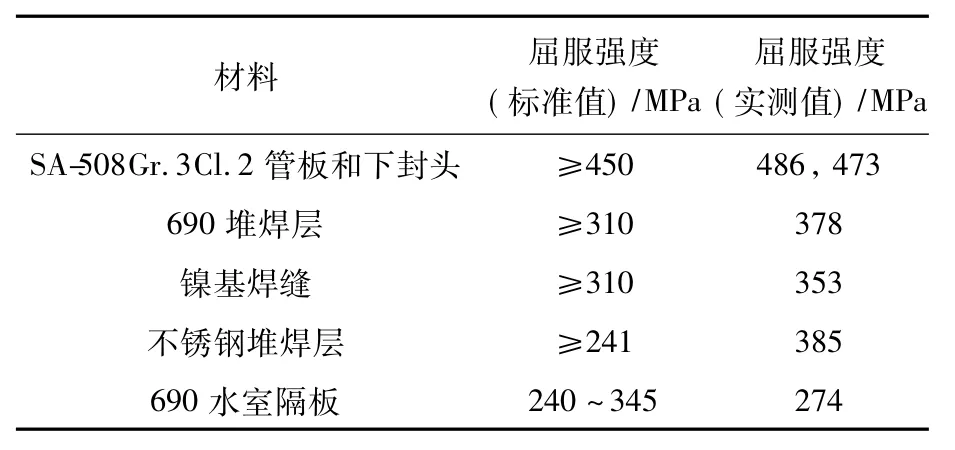

材料的屈服强度是影响复杂结构焊接残余应力和变形的重要因素之一。水室隔板焊接接头材料屈服强度见表1。管板和下封头材料SA-508Gr.3Cl.2锻件的屈服强度最大,镍基690钢板的屈服强度最小。当焊接应力超过240 MPa,水室隔板可能首先发生塑性变形,其次是不锈钢堆焊层。

表1 材料的屈服强度

水室隔板焊接有限元模型的建立包括:工件几何模型建立、有限元网格划分、焊接热源模拟、材料参数定义以及初始条件和边界条件的确定等步骤。为适应现有计算机工作站的运算能力,对实际构件的焊接过程进行了相应的简化,并验证简化方案的可靠性和采取必要的修正措施。

1.2水室隔板短节与管板的焊接模拟

水室隔板短节长3 976 mm,高70 mm,厚76.2 mm。水室隔板短节首先与管板镍基合金堆焊层相焊,再与水室隔板相焊。水室隔板短节近似杆状结构,易发生扭曲变形而影响与水室隔板的装配。短节焊接时,管板二次侧接有筒体,轴线水平摆放。为了实现平焊位焊接,焊接时需转动管板,实现坡口两侧的交替焊以平衡应力和控制变形。按照坡口两侧的交替次数分别为7、9、11次作为一、二、三焊接方案,进行焊接应力状态的有限元分析。

模拟结果表明:焊接时交替焊接的次数越多,即每单次焊接金属填充量越少,应力水平越低。而三种方案的最高应力水平均超过350 MPa。角焊缝焊趾位置的应力较为集中,方案一残余应力水平最高,焊趾处的残余应力值为430 MPa。图3为纵向应力分布示意图。水室隔板厚度方向交替焊接的应力分布规律适用于所有水室隔板焊缝。

1.3水室隔板与下封头的焊接模拟

图4为水室隔板与下封头焊接后的数值模拟结果。水室隔板与下封头焊接的残余应力集中分布在水室隔板的半径为200 mm的扇形区域内,该区域外的残余应力值很小。焊接接头的残余应力峰值达到430 MPa,远超过镍基合金焊缝和水室隔板母材的屈服强度。因此,在应力峰值部位,水室隔板和焊缝均会发生局部的塑性变形。

1.4水室隔板与水室隔板短节的焊接模拟

下封头组件和管板组件对接后,水室隔板与水室隔板短节相焊。水室隔板与水室隔板短节焊缝为平板对接焊缝(见图5(a)),残余应力主要分布在接头周围,残余应力峰值约为350 MPa。水室隔板周向与下封头、管板和水室隔板短节相连形成封闭焊缝,因而焊缝收缩受到很大的拘束,导致整个水室隔板上存在残余应力。缺口位置周围的残余应力水平高于其他位置,最大值在300 MPa左右,水室隔板上除焊缝与缺口的位置外,残余应力均低于80 MPa,见图5(b)。

1.5补板的焊接模拟

水室隔板缺口是为管板与下封头的对接焊缝预留的检验空间,补板是为补充缺口、分隔两个腔室而设置的。采用补板方式封堵水室隔板两侧的缺口,金属填充量少,有利于保证焊接质量。由数值模拟结果可知,水室隔板缺口处是水室隔板应力集中最明显的位置。

以常温下先焊接T形接头,再焊接对接接头的顺序,来模拟补板的焊接。图6是水室隔板补板焊接和模拟结果示意图。图6(b)中部分区域的残余应力超过345 MPa,已经大大超过镍基板材的实际屈服强度。由于补板的四周与周围构件相连,焊接时拘束度大,焊接产生的应力无法得到释放,随着焊接的进行,补板及缺口周围的材料的应力逐渐累积,最终这些区域会全部屈服而发生塑性变形。

1.6应力的叠加

下封头组件与管板组件组焊后,水室隔板和水室隔板短节相焊。以水室隔板短节与管板接头的应力变化为例,图7是焊缝应力叠加前后的模拟结果。由图7可见:应力叠加后,原有残余应力总体水平下降,应力峰值由原来的430 MPa下降到300 MPa。应力集中位置的应力梯度变小。

水室隔板缺口周围的残余应力主要集中于焊接部位。水室隔板短节与管板焊接接头和水室隔板与下封头焊接接头的起点位置的残余应力水平均降低,应力集中程度下降。缺口周围残余应力水平增大,水室隔板短节与水室隔板焊接接头起始位置的残余应力仍保持350 MPa左右。水室隔板与下封头接头的缺口拐角处的残余应力为300 MPa左右,应力值没有明显的变化。

1.7预热的影响

预热有利于减小焊接残余应力峰值[5]。以补板焊接为例,采用数值模拟方法分析预热焊对焊接残余应力分布的影响。图8是预热状态的残余应力分布,室温下焊接时的应力分布见图6。对比可见,室温下焊接高应力区域面积要比预热焊接大,焊接残余应力分布较为集中,相比之下,预热条件下的焊接残余应力分布区域较大,整体应力水平降低,应力梯度减小。预热后焊趾位置的应力峰值仍保持430 MPa,但是发生屈服的面积大幅度减小。

2 焊接工艺

水室隔板焊缝的焊接步骤是:(1)水室隔板短节与管板相焊;(2)水室隔板与下封头相焊; (3)水室隔板与水室隔板短节相焊;(4)水室隔板补板的焊接。由数值模拟结果可知:上述局部焊接和整体焊接完成后,水室隔板、水室隔板焊接接头中,均存在焊接残余应力,局部焊接残余应力的峰值仍达到400 MPa以上。

工艺上减小焊接残余应力的方法包括降低焊接热输入、降低焊缝拘束度、拉伸补偿、预热和合理安排焊接顺序等[5]。数值模拟已将由水室隔板焊接特点决定的固有要素,如焊接热输入、焊缝拘束度等作为边界条件。在水室隔板的实际焊接中,还可以采用有效地预热和合理排序的方法,进一步降低焊接残余应力。

在依托项目产品的焊接过程中,双侧母材均预热120℃以上,并保证较大的预热宽度和加热均匀,避免产生附加热应力。针对不同位置的焊缝,制订了有利于降低焊接残余应力的工艺措施。

2.1厚度方向交替焊接

焊缝厚度方向双侧同时焊接,有助于减小焊接残余应力,但是产品焊接时受材料、工艺和结构的影响,无法实现平焊位的双侧同时焊接,采用了两侧交替焊的方式焊接。

焊接方案是双侧交替7次以上。先焊接40°坡口侧,每次焊接2层,焊缝厚度约5 mm,翻转工件,打磨清除焊根处钝边;然后填充45°坡口侧,焊接3层,将工件再次翻转,依次焊接,见图9。由于单道焊缝厚度有误差,产品实际焊接操作过程中,工件翻转次数均在10次以上。

2.2长度方向分段焊接

水室隔板焊接时最长焊缝是水室隔板与下封头焊缝;其次是水室隔板短节与管板堆焊层焊缝,水室隔板与水室隔板短节焊缝。将长焊缝分成区段,以每个区段为单位,采用逐步退焊的方式焊接。每条焊缝均由两人向两个方向同时施焊。焊接两层后,翻转工件,继续焊接。区段划分和焊接次序见图10。

2.3补板封闭焊缝的分区焊

补板的尺寸为200 mm×150 mm×76.2 mm,板的四周开有图1所示的坡口。相对于补板的尺寸,焊缝填充量巨大。数值模拟结果显示:补板焊接前工件缺口区域应力集中明显,并且补板焊接区域与不锈钢堆焊层、管板与下封头的低合金钢焊缝相邻,应力状态复杂,焊接操作位置受限,是易发生缺陷的位置。因此采取降低应力的工艺措施十分必要。

将水室隔板补板周围的封闭焊缝,分成图11所示的①、②、③、④四个区域,四个区域焊缝的金属填充量相当。焊缝①和焊缝④长度约130 mm,焊缝②和焊缝③长度约150 mm。焊缝1为T形对接接头,其他焊缝为平面对接接头。

分析4个区域的焊缝可知:焊缝①的补板与下封头不锈钢堆焊层相焊,堆焊层熔合区抵抗拉应力的能力较差,同时相对于对接接头,T形头焊后会产生更大的残余应力;焊缝②的端部与不锈钢堆焊层相焊;焊缝③的端部与镍基合金堆焊层相焊;焊缝④是镍基合金的对接接头。在拘束度较小的情况下焊接焊缝①有利于降低残余应力峰值。

根据先焊接条件差、易开裂焊缝的原则,按照①-②-③-④焊缝的排序焊接,厚度方向交替焊接,这样,焊缝①焊接时受到的拘束最小,有利于降低焊趾处残余应力,防止堆焊层焊道下开裂;最后焊接焊缝④,是因为对接焊缝焊接时,平面接头变形相对均匀,在焊接残余应力高于其屈服强度时会发生塑性变形,残余应力也会相应降低。

3 结语

(1)通过对水室隔板焊缝的局部和整体焊接残余应力模拟分析,获得了水室隔板焊接后残余应力的分布状态和应力水平。

(2)给定条件下,水室隔板焊接后,水室隔板上及其焊缝附近均存在较大焊接残余应力,局部应力峰值超过材料的屈服极限。

(3)镍基水室隔板焊接接头的预热焊接,是减小焊接残余应力的有效方法。

(4)在AP1000蒸汽发生器水室隔板焊接中,采取的交替焊、分段焊和分区焊是降低残余应力的有效工艺措施。

致谢:本文的数值模拟工作由哈尔滨工业大学焊接国家重点实验室刘雪松教授主持完成,在此表示衷心感谢!

[1]蔡科鸿.关于三门一号机组蒸汽发生器1B水室隔板补板区域超声波漏检事件的原因分析[J].科技风,2012(6): 177-178.

[2]邹小平,顾振波.秦山核电二期600 MW蒸汽发生器关键焊接技术[J].锅炉技术,2006,37(4):5-8.

[3]赵海燕,鹿安理,史清宇,等.焊接结构CAE中数值模拟技术的实现[J].中国机械工程,2000,11(7):20-22.

[4]王军强,韩建明,张志明,等.安全壳特种钢内衬焊接装配工艺的模拟与分析[J].焊接技术,2013,42(3):19-22.

[5]史耀武.材料焊接工程(上)[M].北京:化学工业出版社,2006.

Numerical Simulation and Technological Measures for Welding of Divider Plates

Sun Guohui,Zhang Lide

(Harbin Electric Corporation(QHD)Heavy Equipment Co.,Ltd.,Qinhuangdao 066206,Hebei Province,China)

A three-dimensional model was established according to the actual size of a steam generator,and a numerical model was built up for the welding process according to the material properties and welding process to simulate the state of stress during welding.Numerical simulation results indicate that the residual stress peak is located at the weld toe of divider plates,of which the value exceeds the yield limit of the nickel-based substrate.Based on the simulation results and considering specific features of various welding joints at different locations of divider plate,corresponding welding process and measures are adopted,so as to reduce both the residual stress and the cracking risk in relevant welding area during manufacturing and operation of the equipment.

divider plate;welding;nickel-based 690 alloy;numerical simulation;residual stress

TM623.4;TG404

A

1671-086X(2016)01-0035-05

2015-07-09

国家科技重大专项支持项目(2010ZX06001-12)

孙国辉(1964—),女,教授级高级工程师,主要从事核安全设备制造工作。

E-mail:hbcsgh@163.com