1 000 MW超超临界机组补汽调节技术经济性分析

包伟伟,高敏,庞浩城,沈卫国

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

1 000 MW超超临界机组补汽调节技术经济性分析

包伟伟,高敏,庞浩城,沈卫国

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

基于热力系统的分析计算方法,对1 000 MW超超临界机组应用补汽调节技术的设计方案以及经济性收益作了详细的论述及分析。结果表明:通过采用补汽调节技术,可使机组在额定负荷时主汽压力达到额定值,机组热耗降低约26 kJ/(kW·h),经济性效果明显。

汽轮机;超超临界机组;补汽技术;补汽阀;经济性

1 000MW超超临界机组大多采用滑压运行方式,汽轮机的进汽量完全由主汽压力来调节。汽轮机滑压运行时,主汽压力与进汽量近似成正比。为了满足汽轮机最大进汽量的要求,这种设计方式只有在最大工况(VWO工况)时主汽压力才能达到额定值。因此,在进汽量相对较小的额定工况(THA工况),主汽压力往往达不到额定值。文献[1]认为,随着机组容量配置规范的不同,这类机组在THA工况的主汽压力一般在额定值的88%~95%,低于额定值最多达到3 MPa以上。

为了保证机组的一次调频能力,这类机组多采用调节阀预节流方式进行一次调频。这就要求调节阀在整个负荷区间上,都保持一定的节流压损(一般为3%~5%的主汽压力)运行,以满足电网一次调频的需要。由于主汽压力对机组的经济性有着重要影响,主汽压力达不到额定值或者主汽被节流都会对机组的经济性造成显著影响,相当于浪费了机组的蒸汽压力能力这一部分经济性潜力。

采用补汽调节技术,可以有效地减少这一部分损失。在汽轮机主汽阀后设置一个独立的补汽阀,利用其增加进汽量,满足超负荷区间的进汽要求,可使机组在THA工况时主汽压力达到额定值,同时取消调节阀的预节流设计,从而提高机组的运行经济性。国内某1 000 MW超超临界机组已经采用了这一技术,并取得了良好的效果[2-3]。

笔者以某新型高效1 000 MW超超临界机组[4-6]为例,详细论述其采用补汽调节技术的设计特点以及对于机组运行经济性的影响。

1 补汽目的

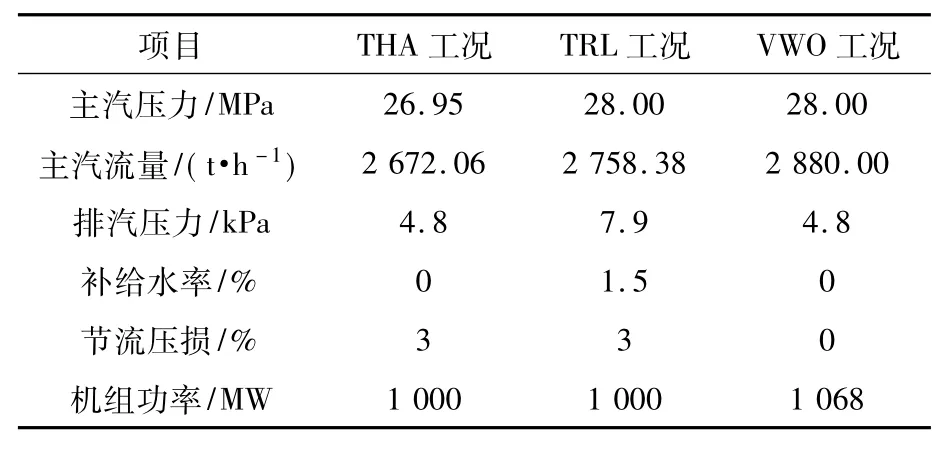

该机组汽轮机原设计采用节流调节、滑压运行方式,同时采用调节阀预节流方式进行一次调频。汽轮机采用四大工况定义方式设计,其中,铭牌工况(TRL工况)背压为7.9 kPa,补给水率为1.5%;VWO工况进汽量要求不低于铭牌进汽量的1.03倍。机组主要工况的定义参数见表1。

表1 主要工况定义参数汇总

由表1可见:该汽轮机进汽量达到铭牌进汽量时,主汽压力(含节流压损3%)达到额定值28 MPa;在该点以上则主汽压力保持不变,通过释放调节阀的节流来增加汽轮机进汽量;在该点以下则保持调节阀开度不变,通过改变主汽压力来调节进汽量。在进行一次调频时,可迅速将调节阀由预节流状态打开至全开状态,汽轮机进汽量可增加约3%,机组功率也相应增加,从而响应负荷要求,满足电网一次调频需要。

该汽轮机在VWO工况时,调节阀全部打开,主汽压力为28 MPa。在THA工况时,主汽流量降低到2 672.06 t/h,主汽压力也随之下降为26.95 MPa,为额定值的96%;如果扣除3%的调节阀节流压损,则仅为额定值的93%。在75%负荷工况时,主汽流量降低到1 932.37 t/h,主汽压力进一步下降到19.92 MPa,仅为额定值的71%,已经低于蒸汽的临界压力。

显然,该机组在100%负荷工况时主汽压力达不到额定值的原因是该工况汽轮机的进汽量与工况定义所要求的最大进汽量差别较大。由表1可知,该机组的最大进汽量为100%负荷工况进汽量的1.08倍。如果按照TRL工况背压为11.8 kPa、补给水率为3%以及VWO工况进汽量不低于铭牌进汽量的1.05倍来定义基本工况,则这一数值可达1.12倍以上。按此定义方式,100%负荷工况的主汽压力仅为额定值的88%,主汽压力的下降将更为明显。

由蒸汽动力循环原理可知,主汽压力对于热力循环的经济性具有很大的影响。对于1 000 MW超超临界机组,这一影响可用下式计算:

式中:ΔQHR为热耗差值,kJ/(kW·h);Δp0为主汽压力差值,MPa;QHR0为基准工况热耗,7 200 kJ/(kW·h)。

调节阀具有λp的节流压损时,由于节流对象是尚未做功的主蒸汽,相当于直接降低了循环初压,对经济性同样有很大影响,具体可用下式计算:

该机组在100%负荷工况时,主汽压力低于额定值1.05 MPa,由式(1)可知,这一项影响机组热耗约15.1 kJ/(kW·h);同时,调节阀节流压损为3%,由式(2)可知,此项影响机组热耗约11.9 kJ/(kW·h)。这两项合计,共影响机组热耗约达27 kJ/(kW·h)。可见,该机组采用这种设计方式,为了满足汽轮机最大进汽量以及电网一次调频的要求,牺牲了一定的运行经济性。

为了提高机组在100%负荷工况运行时的主汽压力,避免主汽节流,发挥机组高参数设计的经济性能力,采用补汽调节技术可有效解决这一问题。

2 工作原理

补汽调节技术在汽轮机现有调节阀门的基础上,在主汽阀后再设置一个补汽调节阀(简称补汽阀),并通过相应的蒸汽管道,将其连接到汽轮机高压缸某中间级后,在机组的超负荷区间增加汽轮机进汽量,见图1。

设置补汽阀后,在调节阀全部打开、主汽压力达到额定值、汽轮机的进汽量无法再增大时,可开启补汽阀。由于补汽阀后压力远低于主汽压力,因此可迅速增加汽轮机的进汽量,达到提高机组负荷的目的;同时,在机组需要进行一次调频时,只要打开补汽阀就可迅速响应负荷,不必再通过调节阀预节流运行,从而避免节流损失。

对该机组,可将补汽阀连接到高压缸第5级后,同时,将高压缸第1~9级通流面积减小8%,并取消调节阀的预节流压损3%,这样可使机组在100%负荷工况时,主汽压力达到28 MPa。由于主汽压力提高,循环热效率相应提高,由热力计算,主汽量减少到2 659.12 t/h,与原设计相比,减少12.94 t/h,机组热耗降低26 kJ/(kW·h),经济性显著提高。

按此方式设计,调节阀的进汽量以及阀后压力在这一工况已经达到最大值,调节阀前后压差已经接近固有流动损失,而补汽阀后压力仅为17.61 MPa,与主汽存在很大的压差。显然,只要开启补汽阀,就能继续增加汽轮机进汽量。补汽阀开启后的补汽量可由下式计算:

式中:μ为补汽阀的流量系数;β为彭台门系数; A为补汽阀喉部面积;p*0为补汽阀前滞止压力; ρ*0为补汽阀前滞止密度。

显然,在补汽量达到最大时,汽轮机的进汽量也达到最大值。为了满足工况定义所规定的进汽量不低于2 880 t/h的要求,相应的就要求补汽量需不低于417.60 t/h。由式(3)计算可知,补汽阀的通流面积需不小于3 723 mm2,口径需不小于68.8 mm,这就确定了补汽阀的一个主要几何尺寸。

补汽投入之后,汽轮机高压缸第5级后的流量增加,由通流特性可知,级前压力将相应升高,可由简化的弗留格尔公式计算。

式中:G为补汽前第5级流量;p为级前压力; G'为补汽后第5级流量;p'为级前压力。

该机组补汽前第5级流量为2 607.89 t/h,级前压力为17.61 MPa;在最大补汽工况,第5级流量达到2 829.13 t/h,由式(4)计算可知,级前压力将升高到19.3 MPa,这将导致调节阀的进汽量下降到2 462.40 t/h,下降了196.72 t/h,调节阀的通流能力受到明显影响,但是总的进汽量还是增加的,达到2 880 t/h,满足汽轮机的进汽要求。

随着补汽量的增加,机组的电功率也将增加。图2给出了补汽量与电功率增量之间的关系。

由图2可以看出:机组的电功率增量与补汽量近似成正比,但是电功率增量的变化率(补汽汽耗率的倒数)有减小的趋势。在补汽量为100 t/h时,补汽汽耗为5.90 kg/(kW·h),而在最大补汽工况,则增加到7.52 kg/(kW·h)。此时,补汽阀前压力为28 MPa,阀后压力为19.3 MPa,压力损失达8.7 MPa。这就说明,补汽阀存在很大的节流,这使得补汽损失了部分做功能力,见图3。

由图3可知:由于补汽阀的节流,使得补汽的有效焓降相比主汽减少87.4 kJ/kg,相应的机械功损失为:

这部分损失全部转化为热能,使得高压缸的排汽温度升高,高压缸效率降低,并最终使锅炉再热器的吸热量相应减少。由于机组的电功率以及吸热量均发生改变,在此条件下,对机组热耗公式进行小偏差线性化可得:

该机组在最大补汽工况的电功率为1 055 MW,机组热耗为7 200 kJ/(kW·h),补汽量为417.6 t/h,补汽损失为87.4 kJ/kg。由式(5)计算可知补汽损失的机械功为10.14 MW;由式(6)计算可知如果没有补汽损失,机组热耗可降低36 kJ/(kW·h)。这就说明,补汽投入以后会对经济性产生不利的影响;同时随着补汽量的增加,补汽对经济性的不利影响越大,这与文献[7]通过试验验证得到的结论是一致的。

综上所述,采用补汽技术,机组的经济性收益集中在100%负荷及以下工况,主要来源于两个部分:一是主汽压力的升高;二是调节阀节流的取消。在100%负荷以上工况,则由于补汽损失的存在,补汽投入对机组的经济性以及调节阀的通流能力均产生一定的不利影响。

3 设置方案

采用补汽技术,需要确定补汽阀开启点以及补汽口的位置,才能完全确定其设置方案。采用不同的设置方案,对汽轮机的安全性以及经济性收益的影响是不同的。

3.1补汽阀开启点

随着近年来的经济社会发展,基层农村在农业建设和农业开发领域取得了令人瞩目的成就,农业机械化进程也在不断推进。但由于各地农业发展基础不一,与全面实现农业机械化和现代化建设还有差距,特别是当前基层农机的管理服务上,还无法实现全面保障服务,影响了部分地区的农业效率和农业发展步伐,面对当前农业发展的必然要求,必须要扎实解决好基层农机综合管理服务问题,确保农业生产有效进行,发挥农业机械化发展的现实优势,促进我国从农业大国向农业强国的迈进。

首先确定补汽阀的开启点,即为主汽压力达到额定值且调节阀全开时的汽轮机进汽量,也就是调节阀的最大进汽量。此时,调节阀的进汽能力已经全部用尽,如果没有补汽阀,则汽轮机的进汽量将不再增加;否则,就需通过开启补汽阀继续增加进汽量,这就是补汽阀的开启点。补汽阀开启点的选择非常重要,直接决定其经济性收益。

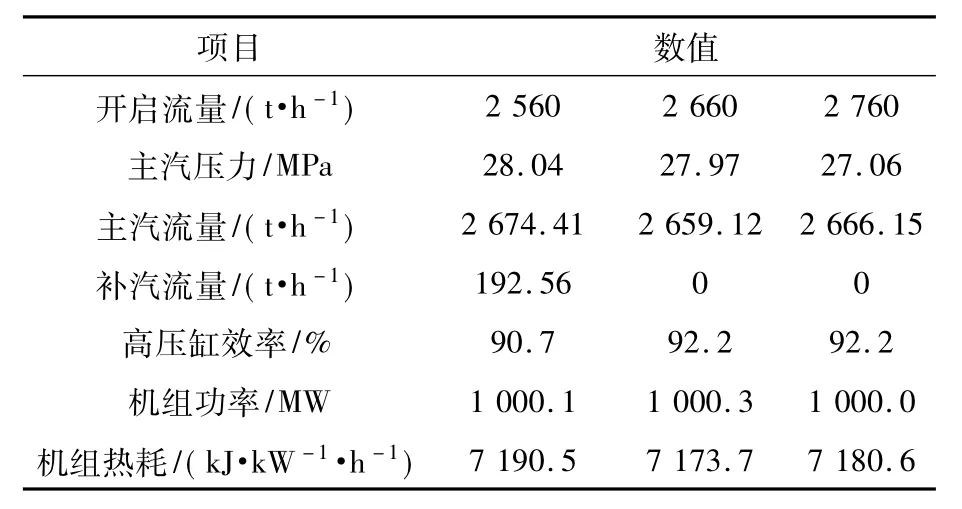

如果调节阀的最大进汽量设置过大,补汽阀开启点后移,则在100%负荷工况下,汽轮机的进汽压力仍达不到额定值;反之,如调节阀的最大进汽量设计过小,则在100%负荷工况,补汽阀已开始进汽。补汽阀投入后,由于阀门存在很大的节流,也会降低机组的经济性。笔者分别对以2 560 t/h、2 660 t/h以及2 760 t/h这3个流量为开启点的设置方案在100%负荷工况时的经济性进行了对比,具体的结果见表2。

表2 热力参数与补汽阀开启点关系

由表2可知:补汽阀开启点由2 660 t/h推迟到2 760 t/h,即调节阀的最大进汽量增加3.8%左右,则100%负荷工况时的主汽压力为27 MPa,因主汽压力未达到额定值,机组热耗要升高约7.9 kJ/(kW·h);若补汽阀提前开启,即调节阀最大进汽量减少3.8%左右,则在100%负荷工况时补汽阀已经开始进汽,补汽量达到主汽量的7.2%,机组热耗因此升高达17.8 kJ/(kW·h)。

设置补汽阀的主要目的就是为了提高机组的运行经济性,而经济性的提高则主要体现在主汽压力的提高上。因此,补汽阀开启点应该选为100%负荷工况的主汽流量,才能彻底用足蒸汽的压力,发挥其经济性优势。

3.2补汽口位置

补汽口一般设置在高压缸某中间级后,从补汽对机组经济性、高压内缸的热安全性以及调节阀通流能力的影响等三个方面来确定具体位置。

一般来说,补汽口设置靠前,则补汽与级后主汽流的压差、温差均大幅减小,这对补汽阀以及高压内缸的工作环境是有利的;同时,补汽阀对汽流的节流较小,补汽损失也减小,这对机组的经济性也有好处;但是,补汽口设置靠前对调节阀的通流能力影响变大,同样主汽量时,调节阀的进汽能力将受到更大影响,需要的补汽量也越多。因此补汽口的选择需要综合比较确定。

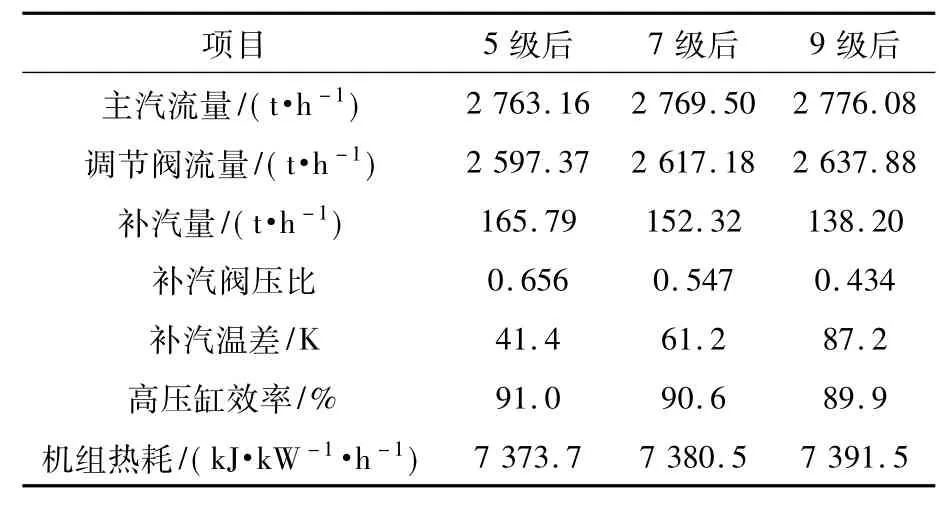

对该机组,分别在高压缸第5级、第7级以及第9级后设置补汽口,这3个方案在TRL工况时的主要热力参数比较见表3。

表3 TRL工况参数与补汽口位置关系

由表3可知:9级后方案对调节阀通流能力的影响最小,进汽量比5级后大40.51 t/h,但是由于补汽位置靠后,补汽温差达到87 K以上,这势必使得高压内缸产生较大的热应力,不利于高压内缸的工作;其次,阀门前后压比已经低于蒸汽的临界压比,阀门出口流速将达到当地声速,同时产生膨胀激波,形成附加的激波损失,因此补汽损失将迅速升高;在不考虑激波损失的情况下,机组热耗仍比5级后高17.8 kJ/(kW·h),经济性是这3个方案中最差的。随着补汽位置逐渐靠前,补汽的温差、压差以及经济性逐渐变好,但是对调节阀的通流影响逐渐加大。

综合考虑上述几点之后,该汽轮机选择5级后作为设置补汽阀的最终方案。

4 经济性分析

该机组按上述方案采用补汽技术之后,在100%负荷以上的补汽工况,补汽阀存在很大节流,机组的经济性受到影响。

图4给出了这一负荷区间补汽设计与原设计的热耗对比。

由图4可知:补汽量越大,经济性的下降越多。在103%负荷,补汽设计与原设计的经济性持平;在最大补汽工况下,机组热耗升高达到36 kJ/(kW·h)。由于此时已经处于高负荷区,机组在这一负荷区间的年运行小时数很少,即便在夏季达到铭牌出力,机组的进汽量也只略高于103%负荷,因此与原设计牺牲100%负荷以下经济性的设计方式相比,补汽设计牺牲高负荷区间的经济性是值得的。

在100%负荷及以下区间运行时,由于汽轮机通流面积减小,相应的主汽压力均有升高,机组的运行经济性显著提升。图5是补汽设计与原设计方案在此负荷区间的经济性比较。

由图5可知:采用补汽技术后,在40%~100%负荷,机组热耗整体下降26 kJ/(kW·h)。按锅炉效率95%、管道效率99%计算,可使电厂发电标煤耗降低约0.94 g/(kW·h);按年利用小时数6 000 h、标煤800元/t计算,每年可节约标煤5 188 t,产生经济效益415万元。

5 结语

笔者对1 000 MW超超临界机组补汽调节技术的设计目的、工作原理、设置方案以及运行经济性等进行了全面的论述及分析。结果表明:采用补汽技术后,可使机组在额定负荷及以下热耗整体降低约26 kJ/(kW·h),这对于提高机组的运行经济性具有很好的效果。

[1]彭泽瑛,顾德明.补汽调节阀技术在百万千瓦全周进汽汽轮机中的应用[J].热力透平,2004,33(4):223-227.

[2]陈胜军,申松林,柯文石.华能玉环电厂超超临界汽轮机过载补汽技术[J].热力发电,2007,36(4):71-73.

[3]朱红兵,刘晓宏,曹剑锋,等.过载补汽技术在大型汽轮机中的应用[J].热力发电,2014,43(7):128-130.

[4]包伟伟.1 000 MW超超临界机组增设0号高压加热器经济性分析[J].发电设备,2015,29(3):172-175.

[5]包伟伟.1 000 MW超超临界机组增设外置式蒸汽冷却器经济性分析[J].发电设备,2015,29(5):348-352.

[6]包伟伟,刘鑫,李积辉,等.1 000 MW超超临界机组增设低温省煤器经济性分析[J].发电设备,2015,29(6):397-401.

[7]陈小强,罗志浩,尹峰.补汽阀投用对1 000 MW机组夏季运行工况的影响[J].中国电力,2011,44(4):63-66.

Economic Analysis on Additional Steam Control Technology for a 1 000 MW Ultra Supercritical Unit

Bao Weiwei,Gao Min,Pang Haocheng,Shen Weiguo

(Harbin Turbine Co.,Ltd.,Harbin 150046,China)

Based on the analytical calculation method for thermal system,detail calculation and analysis were conducted to the economy and design of a 1 000 MW ultra supercritical unit with additional steam control technology.Results show that after application of this technology,the pressure of main steam can reach the rated value and the unit heat consumption has been reduced by 26 kJ/(kW·h),indicating obvious economy benefit.

steamturbine;ultrasupercriticalunit;additionalsteamcontroltechnology;overload valve;economy

TK267

A

1671-086X(2016)01-0011-05

2015-05-21

包伟伟(1986—),男,工程师,主要从事汽轮机热力、气动以及强度方面的设计计算工作。

E-mail:alndr@163.com