闭锁体磁粉检测黑色线磁痕产生原因

张彦文,张友登,杨志婷,陶 勇

(1.武钢研究院, 武汉 430080;2.武钢质检中心, 武汉 430080)

闭锁体磁粉检测黑色线磁痕产生原因

张彦文1,张友登1,杨志婷1,陶勇2

(1.武钢研究院, 武汉 430080;2.武钢质检中心, 武汉 430080)

在对火箭炮用闭锁体进行磁粉检测时,批量出现疑似裂纹的黑色线磁痕。经低倍检验、光学显微镜及扫描电镜分析后发现,黑色线磁痕的形成是由于负偏析引起,不是裂纹,属于非相关显示。结果表明:只要连铸时选择合适的电磁搅拌强度和搅拌时间,就可以减轻负偏析。

磁粉检测;黑色线磁痕;负偏析;磁导率;裂纹

磁粉检测对表面缺陷有很高的检测灵敏度,准确性和可靠性高,具有直观、经济方便的优点[1]。磁粉检测是对铁磁性材料表面和近表面进行检测的优先选用方法[2]。

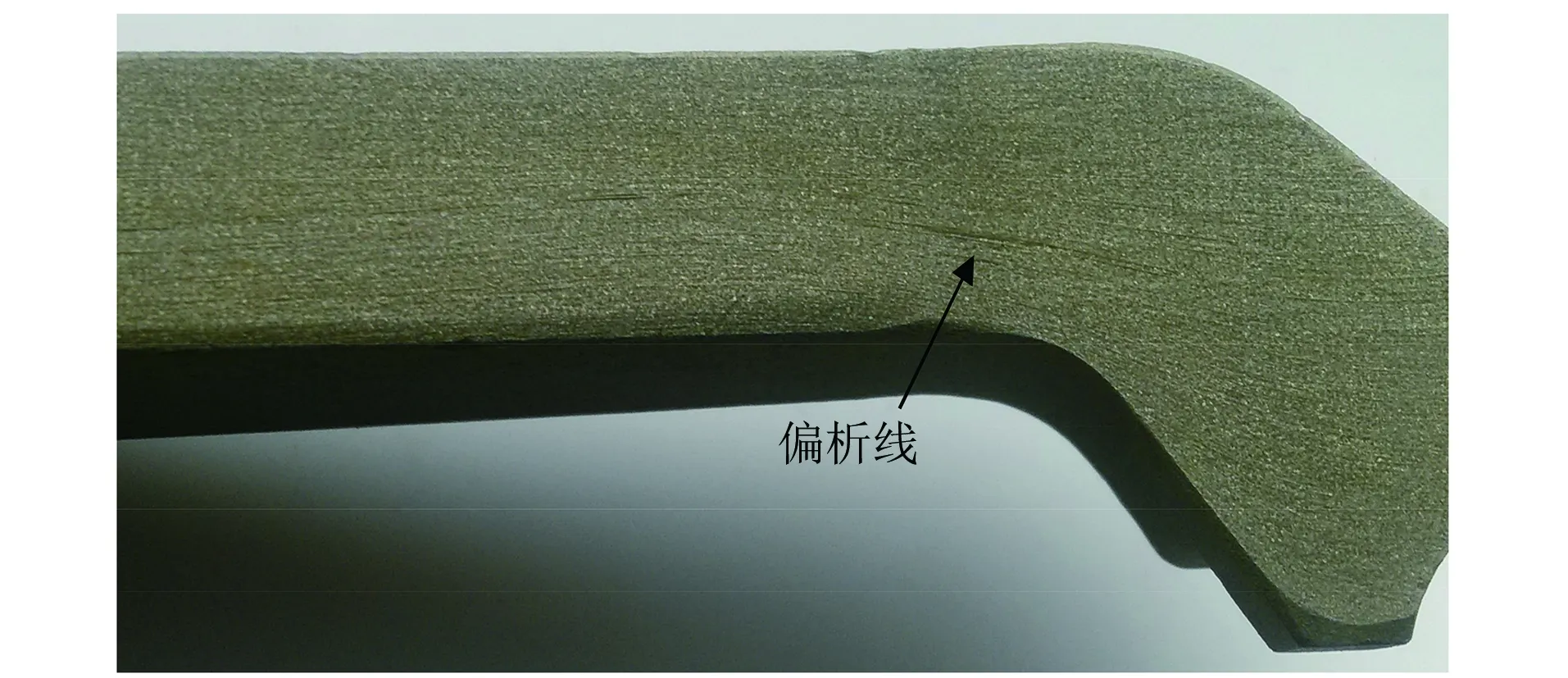

在对火箭炮闭锁体磁粉检测时,发现部分产品侧面中心、局部区域有黑色线磁痕显示,疑似存在裂纹,见图1。

图1 闭锁体宏观形貌

该闭锁体材料为60Si2CrVA钢;制作工艺为:下料→锻造→退火→机械加工→淬火→喷砂→磁粉检测→表面处理→入库。

根据磁粉检测原理,当工件被磁化后,若工件表面及近表面存在两种磁导率不同的介质,就会在磁导率变化的部位发生磁感应线畸变,从而吸附磁粉检测过程中施加的磁粉,形成磁痕[3]。而珠光体与铁素体的磁导率不一样,所以磁粉检测时在偏析带部位显示出条状磁痕;这不是裂纹,是非相关显示[4]。为了弄清该黑色线磁痕是否为裂纹,笔者进行了相关检验分析。

1 宏观检查

闭锁体宏观形貌见图1,图中箭头A指向磁粉检测发现黑色线磁痕部位,与之对称的B处磁粉检测未发现明显黑色线磁痕。黑色线磁痕位置为锻压弯折成形部位。图2为磁粉检测黑色线磁痕外观。

图2 磁粉检测黑色线磁痕外观

2 低倍显微镜检查

试样经热酸浸蚀后进行低倍显微镜检查,黑色线磁痕部位未观察到裂纹,但存在黑色线状低倍偏析,偏析线的位置正好与检测时的黑色线磁痕部位相对应,见图3。

图3 偏析线低倍形貌

图4 夹杂物金相分析

3 光学显微分析

分别在偏析缺陷部位截取纵向、横向金相试样,磨制抛光,钢中夹杂物为A1.5,B0.5,C0,D0,DS1.5,见图4。

抛光面经试剂浸蚀后,可见基体组织为珠光体和铁素体,黑色线状区域为偏析带,该部位组织为铁素体和珠光体,见图5(a)、(b),正常部位组织见图5(c)。

图5 偏析带及正常部位金相分析

图6 偏析带低倍形貌

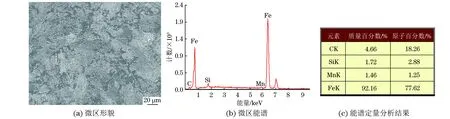

4 扫描电镜及能谱仪分析

扫描电镜下偏析带低倍形貌见图6,不同倍数放大见图7,亦可见偏析带铁素体较多,形成带状,无裂纹存在。正常部位组织见图8,珠光体含量较多,少量的铁素体成无序排列。偏析带能谱分析见图9,正常部位能谱分析见图10,可见正常部位碳含量高于偏析部位(能谱仪无法准确定量测定碳元素,但可比较相对含量)。

图7 偏析部位组织放大形貌

图9 偏析部位形貌与能谱

图10 正常部位形貌与能谱

5 讨论

磁粉检测时,发现部分产品有黑色线磁痕,疑似裂纹。低倍显微镜检查时,在磁粉检测疑似裂纹部位发现存在偏析线;但光学显微分析及扫描电镜分析时,在偏析部位均未观查到大裂纹存在。偏析部位放大观查,偏析带上组织为铁素体和少量珠光体,而正常部位组织为珠光体和少量铁素体。因此,根据铁碳合金金相图推测,偏析带上碳含量低于正常部位,属于负偏析。能谱微区成分分析证实了这一点。钢中夹杂物在正常范围。

有文献认为,按技术条件检验合格的原材料,其零件出现的偏析现象不会成为疲劳裂纹优先萌生的条件,即偏析区与正常区在零件受力时没有明显差别,且不会降低构件的疲劳强度[5]。即按设计要求选择的、按技术条件检验合格的原材料,偏析不会影响零件的正常使用。

钢中负偏析的形成,是由于连铸时工艺参数不完善造成的。一般说来,电磁搅拌强度越高,搅拌时间越长,引起的负偏析越严重[6]。因此,为了减轻负偏析,要选择合适的电磁搅拌强度和搅拌时间。

6 结论

(1) 磁粉检测时的黑色线磁痕是由于钢中存在负偏析引起的,不是裂纹。

(2) 零件中的负偏析不会降低其疲劳强度。

(3) 连铸时,可以通过选择合适的电磁搅拌强度和搅拌时间来减轻负偏析,从而避免磁粉检测时出现此类非相关显示。

[1]姚力,胡学知,范吕慧.压力容器无损检测-磁粉检测技术[J].无损检测,2004,26(6):302-306.

[2]李增润,袁向东.超临界锅炉过热器/再热器用T23钢焊接裂纹的磁粉探伤[J].无损检测,2014,36(6):62-64.

[3]涂文斌,薄锡金,刘德林.旋翼轴磁痕显示原因分析[J].失效分析与预防, 2014,9(6):375-378.

[4]宋志哲.磁粉检测[M].北京:机械工业出版社,2014:115-117.

[5]冯继军,郭文芳,曾照鸿.48MnV非调质钢汽车发动机曲轴探伤磁痕现象分析及对疲劳性能的影响[J].理化检验-物理分册,2010,46(1):40-44.

[6]纪振双,姚留枋,唐仲和,等. 连铸过程采用电磁搅拌时的负偏析带的形成机理[J].钢铁研究学报,1993(2):9-16.

The Cause of Black Line Trace of Magnetic Particle Inspection for Atresia

ZHANG Yan-wen1, ZHANG You-deng1, YANG Zhi-ting1, TAO Yong2

(1.Research and Development Center of Wuhan Iron and Steel Company, Wuhan 430080, China;2.Quality Inspection Center of Wuhan Iron and Steel Company, Wuhan 430080, China)

There appears the magnetic mark line during magnetic particle inspection of the batch atresias used by rockets. It was suspected that there might be cracks in the products. It is whereas concluded that the magnetic mark lines are caused by segregation and there are no cracks in the material following a careful analysis by macroscopic examination, scanning electronic microscope and metallographic microscope. The magnetic mark lines can be avoided by choosing the appropriate electromagnetic stirring intensity and stirring time during continuous casting.

Magnetic particle inspection; Magnetic mark line; Negative segregation; Magnetic permeability; Crack

2015-11-07

张彦文(1972-),男,博士,教授级高工,主要从事金属材料失效分析工作。

张彦文,E-mail: zyw8372@163.com。

10.11973/wsjc201609020

TG115.28

B

1000-6656(2016)09-0075-03