基于X射线成像系统偏心角透照工艺的电缆缺陷检测

史腾飞,马朋飞,刘荣海,郑 欣,常喜茂,段新会

(1.华北电力大学 自动化系, 保定 071003;2.云南电网有限责任公司电力科学研究院, 昆明 650217;3.华北电力大学云南电网公司研究生工作站, 昆明 650217)

基于X射线成像系统偏心角透照工艺的电缆缺陷检测

史腾飞1,3,马朋飞1,3,刘荣海2,郑欣2,常喜茂1,段新会1

(1.华北电力大学 自动化系, 保定 071003;2.云南电网有限责任公司电力科学研究院, 昆明 650217;3.华北电力大学云南电网公司研究生工作站, 昆明 650217)

针对电缆内部缺陷难以检测的问题,利用X射线数字成像系统(以下简称DR),通过合适偏心角度透照电缆缺陷并利用软件合成图像来判断缺陷特征。通过模拟现场设计不同特征的电缆缺陷,采取合适的偏心角度透照技术进行试验,对不同特征的电缆缺陷进行分析。将检测结果与实际的缺陷尺寸进行对比,基于DR偏心角的电缆缺陷尺寸检测能有效提高电缆缺陷检测的精度,为实际工程应用中对电缆内部缺陷特征的分析和后期的维护保养提供了可靠依据。

X射线;数字射线;输电电缆;内部缺陷检测

随着我国用电量的逐年增加,电力电缆在电力行业中的应用也越来越广泛,但随之而来的电缆缺陷问题也尤为突出。电缆作为输送电力的组成部分起着非常重要的作用。常见的问题有电缆的老化、因外力冲击而断裂等,这些都会影响输电线路的正常工作、导致区域内大面积停电,甚至造成财产的损失或者工作人员的伤亡。

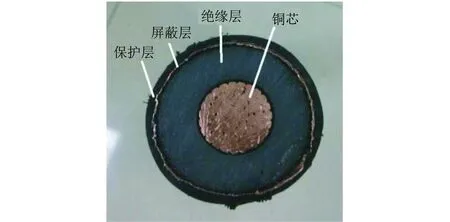

电缆的主要组成部分为保护层、屏蔽层、绝缘层和铜芯[1]。具体内部构造如图1所示,由于所处的环境和外界因素的影响,电缆缺陷的特征不同,其利用DR(数字摄像系统)进行直观拍摄时得到的图像效果也不同,故很难通过图片去准确判断缺陷特征,仅仅依靠工作人员的自身经验来判断缺陷特征和缺陷程度是十分困难的。电缆的缺陷特征一般分为条纹式缺陷和点式缺陷,在利用DR拍摄时会呈现不同的图像效果,利用DR选取合适的偏心角度拍摄和其图像合成的软件来融合加强图像效果,有利于对缺陷特征进一步分析处理。

目前国内有许多学者对电缆检测进行了研究,如赵振良等[2]对电缆的检测方法进行了研究,建立模型并进行了软件设计。在国外,也有许多较成熟的设备问世并应用于生产电缆的企业中。比如仲巴赫公司[3]基于点扫描检测方式的电缆偏心检测设备对电缆内部缺陷的检测是十分可靠的,但这些设备大都属于技术保密产品。目前针对电缆生产过程的检测较多,而对于电缆在电力行业应用中出现的缺陷特征的研究却不多。利用已经成熟的DR技术,通过选取不同的偏心角度对不同的电缆缺陷进行透照,针对不同的电缆缺陷进行多角度拍摄,并与实际的内部缺陷进行对比,从而得出含有不同缺陷情况时DR的合适偏心角度。

图1 待测电缆内部结构外观

1 电缆多角度透照理论计算

用DR对电缆进行透照时,若垂直于缺陷部位探照,其电缆内部铜芯的成像往往会遮挡其缺陷部位的成像阴影,不便于工作人员对缺陷特征进行判断。同时对于电缆的缺陷是否破坏铜芯均无法给出准确信息。为了从DR成像结果中完整地看到缺陷部位的特征信息,对其多角度透照的情况进行了研究[4-6]。

1.1电缆多角度透照布置

按照被测电缆在数字成像板上的影响,可以分为椭圆成像和重叠成像两种方法。一般的电缆外径D0不大于100 mm,如果满足T(保护层和绝缘层厚度)不大于 8 mm,S(缺陷宽度或者直径) 不大于D0/4,采用倾斜透照方式椭圆成像。不满足上述条件或用椭圆成像有困难时,可采用垂直透照方式进行重叠成像。

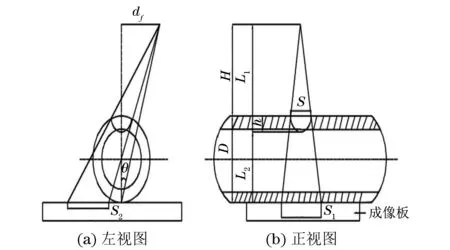

图2 电缆缺陷DR椭圆透照布置示意

(1) 椭圆成像法

将数字成像板平放在待测物体下面,射线源焦点偏离缺陷部位中心平面一定距离(称为偏心距df),电缆缺陷通常位于电缆绝缘层结构内部,在进行缺陷尺寸计算时,需要从不同的角度照射,获取该缺陷深度h,即缺陷中心位置离电缆表面的距离。电缆缺陷椭圆透照布置如图2 所示,其中焦距H为射线源到电缆线表面的距离,物距D为电缆线上表面到成像板的距离(即电缆导线直径),射线源到缺陷最下端的距离L1,缺陷最下端到成像板的距离L2,实际电缆缺陷直径S,电缆检测图像缺陷直径S1,根据几何关系有:

(1)

由式(1)可以推出:

(2)

根据图示几何关系,L1=H+h,L2=D-h。式中变量变换为可测量量,得到:

(3)

偏心距应选取适当,可按电缆缺陷外径S的大小求出适当的偏心距df和偏心角θ。

(4)

(5)

式(3)中,H,D的大小可通过直接测量获取;S可通过测量得到;S1可在RHYTHM软件上直接读取。因此在已知H,D,S,S1的情况下,便可根据式(3)求出电缆缺陷深度的实际尺寸。

应控制椭圆影像的开口宽度(裂纹投影最大间距)在1倍缺陷宽度左右。如偏心距太大,椭圆开口宽度过大,窄小的根部缺陷(裂缝、较浅裂纹等)有可能漏检,或者因影像畸变过大,难于评判。偏心距太小,椭圆开口宽度过小,又会使源侧缺陷与偏侧缺陷的根部不易分开。

(2) 重叠成像法

对直径D0不大于20 mm或壁厚T大于8 mm,或缺陷宽度g大于D0/4的电缆,或者为了重点检测根部裂纹等特殊情况下,可使射线垂直透照电缆,此时数字成像板与电缆应尽量贴合,以尽量减少缺陷部位到成像板的距离。当检测到缺陷后,由于不能分清缺陷是处于射线源侧还是数字成像板侧,一般做整圈透照处理。

1.2厚度变化

(6)

因透照小直径电缆时,焦距远大于电缆直径,射线束可粗略地看做是平行入射于电缆。透照厚度变化如图3所示,透照厚度的变化可分为以下三种情况:

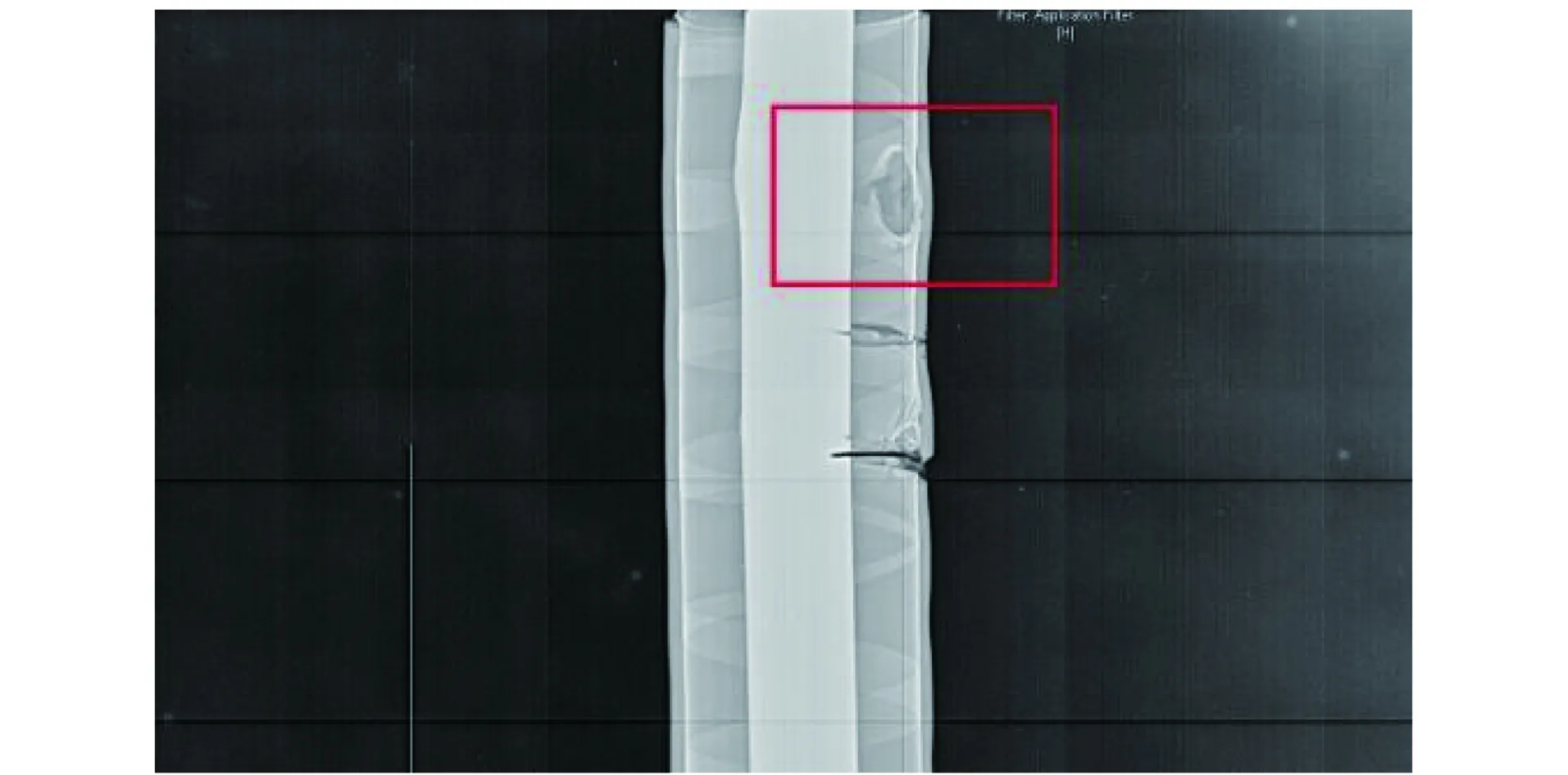

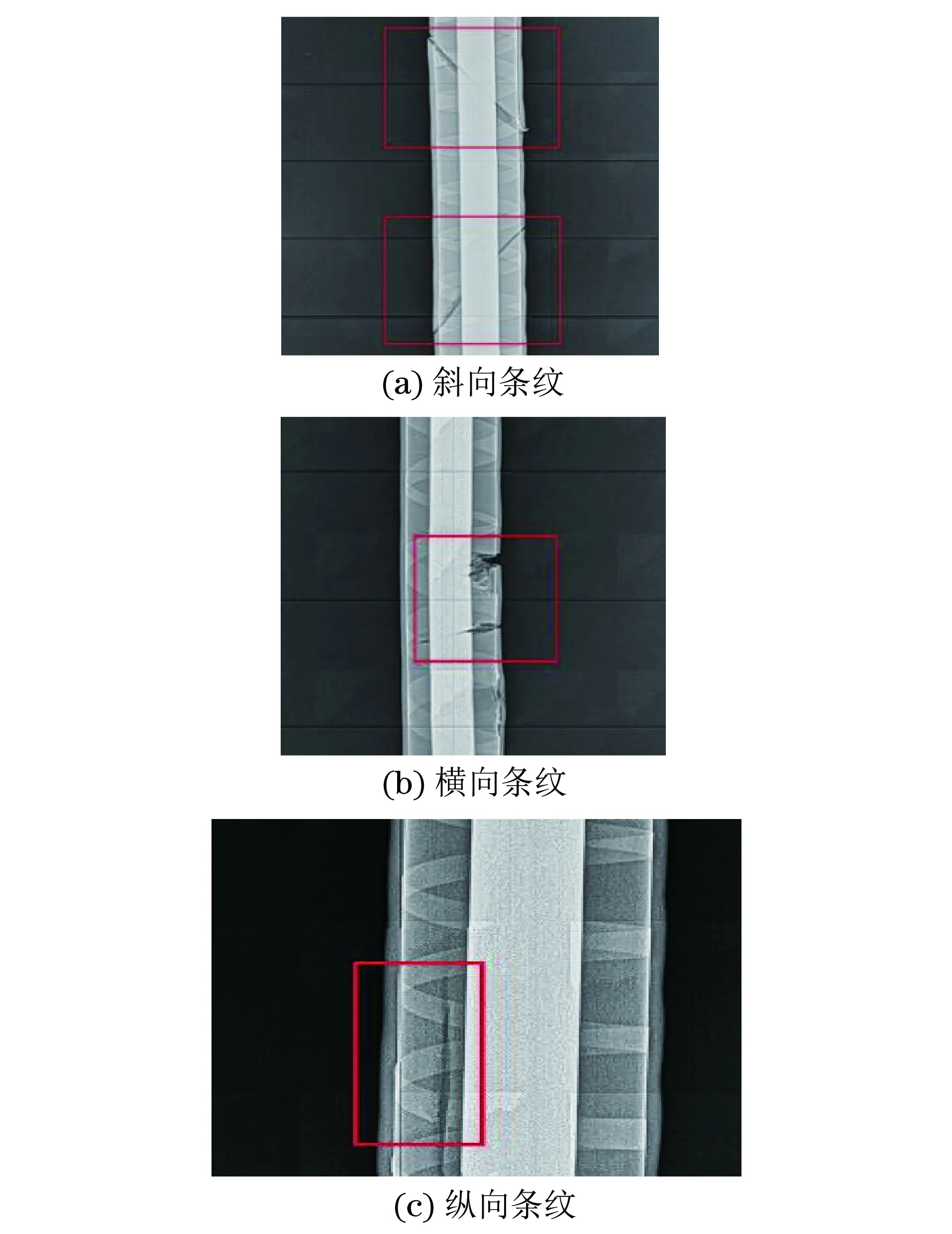

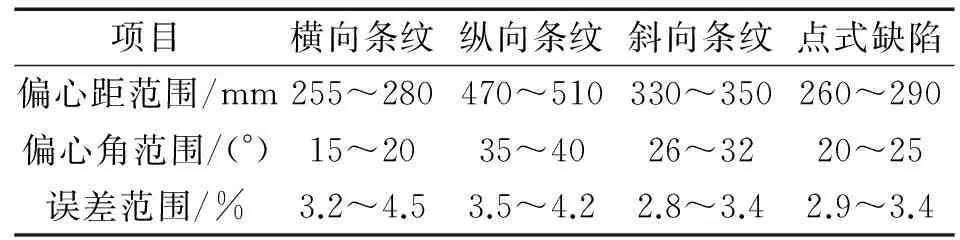

(1) X=X1 (7) (2) X=X1=r时, (8) (3) X=X1>r时, (9) 图3 电缆缺陷DR透照厚度变化示意 为了进一步验证利用DR进行多角度透照的效果,在实验室进行电缆缺陷的特征检测试验。其中用到的DR设备是由X射线机(型号为XXH-3505)、控制平台、地面工作站及其附属网线电缆组成。其中电缆是由保护层、屏蔽层、绝缘层和铜芯组成[7-8],型号为YJV-26,35 kV,电缆为横截面积300 mm2的单芯。在对电缆进行透照检测时,需要先提前照射一次,对电缆缺陷特征有提前的预判,在遇到不同形状和不同角度的缺陷时,可以根据不同的缺陷特征分别选取不同的偏心角度进行透照,对于不同缺陷特征采取一定范围的偏心角度能降低成像的误差,得到更准确的成像。图4为实验室检测现场,通过模拟现场产生点式缺陷和条纹式缺陷,进行多角度检测来验证其测试效果。DR透照含缺陷电缆时的检测参数为:焦距600 mm,管电压60 kV,管电流2 mA,采集时间5 s。待测电缆检测现场如图4所示。 图4 待测电缆检测现场 2.1点式缺陷 在进行DR透照时采用上述检测参数,笔者利用压力机对电缆进行点式挤压,模拟现场电缆受到冲击产生的点式缺陷。图5为在电缆内部的点式缺陷的DR成像效果,缺陷呈漏斗状。此时使用重叠成像法照射出的缺陷部位会被电缆中间的铜芯遮挡,无法看到点式缺陷的特征和缺陷深度等情况。这时可以使用椭圆成像法,通过选取适当的偏心距和偏心角度,得出电缆内部的缺陷深度。 图5 点式缺陷DR图像 对于电缆的点式缺陷检测,通过公式(3)计算出合适的透照偏心距及偏心角度,其中电缆缺陷的外径在成像图像上的投影宽度S1=35 mm,焦距H=600 mm,物距D=70 mm,电缆缺陷外径S=15 mm,此时可计算出其透照偏心距df=286 mm,电缆内部缺陷深度h=13.5 mm。理论计算出电缆缺陷深度后,在实验室对电缆缺陷部位进行实际测量,将电缆缺陷部位沿中心切开,此时可测得实际电缆内部的点式缺陷深度h=13.2 mm,比理论计算所得的缺陷深度小0.3 mm,实际误差为2.2%,该误差在实际工程中在可接受范围内,对于点式缺陷具有实际的指导意义。 图6 斜向、横向、纵向条纹缺陷图像 2.2条纹式缺陷 条纹式缺陷通常分为斜向条纹、横向条纹和纵向条纹,一般是受到尖锐物体切划产生。试验时,通过在实验室利用刀具切割产生不同方向的条纹来模拟现场电缆缺陷特征。采用DR对电缆条纹式缺陷进行多角度透照,选取合适的偏心距和偏心角,针对不同形状的条纹缺陷进行透照,在实验室采集到的斜向条纹、横向条纹和纵向条纹的成像效果分别如图6所示,从图中可以清晰看到电缆内部的条纹缺陷走向,利用式(3)可以选择适当的偏心距,利用DR图像及其他已知数据可得各种条纹缺陷深度及误差,如表1所示。 表1 电缆条纹式缺陷的DR透照计算数据 2.3试验结果 通过对不同特征的电缆缺陷进行DR透照,发现对于不同的缺陷,如果选取适当范围的偏心角度时,其误差可控制在允许范围内。经试验验证,在对应不同的缺陷特征时,选取合适的偏心角度,就可保证误差在一定范围内,具体参数如表2所示。 表2 各类电缆缺陷的DR透照偏心距和偏心角的选取 根据文中提出的方法对不同缺陷采取适当的偏心角度透照,对于不同缺陷特征的深度进行计算,验证了该方法的可靠性;同时通过大量的测量,针对不同的电缆缺陷给出合适的偏心角度的选择范围,对于定量研究合适的偏心角对成像效果的影响具有重要意义,在实际工程中具有应用价值。 [1]龙会国,龙毅,陈红冬.铝母线焊缝质量情况分析与对策[J].焊接技术,2011,40(5):56-59,67. [2]赵振良,尤丽华.X射线电缆偏心度在线检测方法设计[J].2011,33(4):33-35. [3]赵立宏,凌球,郭兰英,等.X射线电缆绝缘线芯测偏仪的研制[J].电线电缆,2003,16(3):36-37. [4]刘全利,白世武,薛岩,等.管道环焊缝数字射线检测技术研究[J].管道技术与设备,2010(3):20-22. [5]张祥春,蔡良续,张鹭.X射线数字透射成像图像质量影响因素分析[J].无损检测,2011,33(9):72-75. [6]吴章勤,刘荣海,艾川,等.基于X射线数字成像技术的GIS尺寸标定[J].无损检测,2013,35(2):46-48. [7]张俊生,王明泉,郭永亮,等.影响X射线数字成像系统分辨率的因素分析[J].CT理论与应用研究,2011,20(2),227-234. [8]闫文斌,王达达,李卫国,等.X 射线对复合绝缘子内部缺陷的透照检测和诊断[J].高压电器,2012,48(10):58-66. Cable Defects Detecting Based on the Eccentric Angle Transillumination of X-Ray Imaging System SHI Teng-fei1,3, MA Peng-fei1,3, LIU Rong-hai2, ZHENG Xin2, CHANG Xi-mao1, DUAN Xin-hui1 (1.Department of Automation,North China Electric Power University, Baoding 071003,China;2.Electricity Science Research Institute, Yunnan Power Grid Co., Ltd.,Kunming 650217, China;3.Graduate Workstation of North China Electric Power University &Yunnan Electric Power Grid Corporation, Kunming 650217, China) In this paper, the difficult to detect cable internal damage problem is solved by the use of X-ray digital imaging system (hereinafter referred to as DR) through a suitable eccentric angle lens according to the cable damage and by using software to process the composite image to determine the damage characteristics. By simulating different site design features of cable damage, an appropriate eccentric angle transillumination technology experiment for the different characteristics of cable damage analysis was undertaken. By the comparison with the actual defect size, it is found that the DR based eccentric angle cable defect detection can effectively improve the cable damage detection accuracy for the practical application of the cable internal damage characteristics analysis and can offer a reliable basis for post-maintenance. X-Ray; Digital radiography; Cable; Internal damage detect 2016-04-22 云南电网有限责任公司电力科学研究院重点资助项目 (KY-N14161) 史腾飞(1993-),男,硕士研究生,主要研究方向为输电线路工程与无损检测。 导师简介:常喜茂(1968-),男,高级工程师,主要研究方向为电机系统无损检测与仿真。E-mail:992918098@qq.com。 史腾飞,Email:872243798@qq.com。 10.11973/wsjc201609005 TM241.3;TG115.28 A 1000-6656(2016)09-0017-04

2 不同特征缺陷多角度透照试验

3 结语